基于单片机的自洁式空气过滤器反吹控制系统设计

石 蕾,王景存,吴晓鹏

(1.武汉科技大学 信息科学与工程学院,武汉 430081;2.武汉钢铁工程技术集团有限责任公司智能仪表分公司,武汉 430000)

在现代工业生产中,压缩空气已成为不可缺少的动力和资源。然而空气中含有灰尘等杂质,如果空气直接吸入压缩机,就可能会损坏空气压缩机叶片气缸,也会造成设备阀门管线的阻塞[1]。因此经常需要将空气经过前置空气过滤器过滤后再使用。前置空气过滤器从结构形式上分类有干带式过滤器、袋式过滤器、自洁式空气过滤器。目前在制氧机设备上普遍采用自洁式空气过滤器。

现有的自洁式空气过滤器通常通过反吹控制系统来完成过滤器自身的清洁。目前的反吹控制系统存在以下不足:(1)系统可扩展性、可维护性差,人机界面单一、操作复杂;(2)缺少反吹系统自身的故障检测,无法自动检测出某个反吹电磁阀发生故障;(3)缺少网络监控,不能实现远程控制。本系统针对以上问题,结合工业需要,设计了一套结构简单、稳定可靠、可扩展性强的自洁式空气过滤器反吹系统。由于篇幅有限本文只详细介绍系统总体设计、压差信号调理电路、故障检测电路及软件基本思路。

1 总体设计

1.1 系统设计需求

本系统需完成4项工作:(1)控制反吹电磁阀阵列(8×5,每套系统有5个插板式控制板,每个板上可控制8个反吹电磁阀)以设定的周期和开闭时间轮流开启;(2)通过差压传感器获取压差信号(0~1000 Pa),若压差高于门限设定值,需增加反吹电磁阀的开启时间,加大反吹力度,若压差高于报警设定值,需报警提示人工干预;(3)定期进行系统自动自检,监测并显示所有电磁阀工作是否正常;(4)实现多套控制系统与上位机(PC机)的以太网通信,完成PC机对多套反吹控制系统的检测和控制。

1.2 系统总体设计

系统总体设计框图如图1所示,每套系统由1块主控板和若干块驱动与检测板组成。驱动与检测板为插板式结构便于维护和扩展。系统采用5个串并转换芯片74LS595AN级联,前级的串行输出作为后级串行输入,每一级的并行输出直接输入到反吹电磁阀。这样,单片机只需要几个I/O口,经过40个时钟周期,就可以完成对8×5反吹电磁阀阵列的一次配置。同理,电磁阀故障检测时采用5个并串转换芯片SN74LS165级联,单片机通过几个I/O口经过40个时钟周期,就可读取所有反吹电磁阀工作状态。单片机每隔10 ms对40个反吹电磁阀开关进行一次写操作。写操作完成后,再连续执行数次读操作,以检测电磁阀工作状态。

图1 系统结构图Fig.1 Structure diagram of system

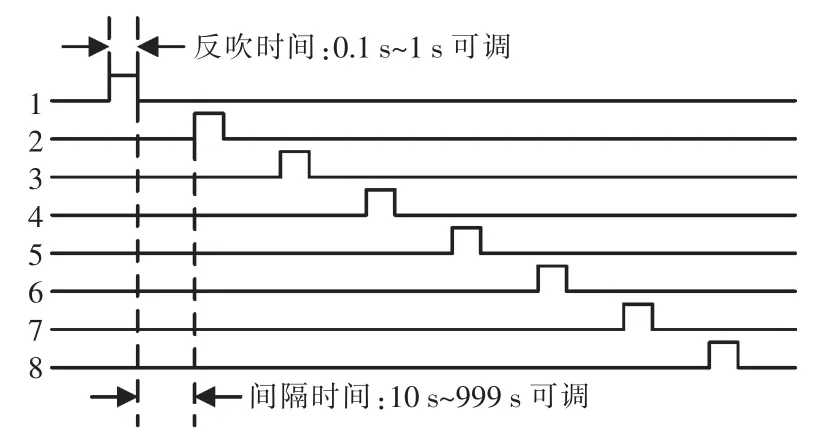

反吹时间和间隔时间的时序如图2所示,各时间均可以由参数设定。

图2 反吹系统时序图Fig.2 Sequence diagram of reverse blowing system

2 主要硬件设计

系统的主要硬件模块包括压差信号调理电路、电磁阀驱动及故障检测电路以及以太网接口电路。

2.1 压差信号调理电路

采用型号为HSTL-FY01的压力传感器,它将0~1000 Pa的压差值转换为4~20 mA的电流值。信号调理的目的就是把4~20 mA的电流转换为可供AD采样的0~5 V的电压。

为尽量避免电源波动、运放失调、漂移对转换精度的影响,本系统采用改进的调理电路,如图3所示,对运放的供电采用TL431组成的高精度稳压电路[2]。运算放大器选择使用高精度低失调的OP07,其参数及调零电路保证输入电压为0时,输出电压为0。滤波电容器C0和2只1N4148二极管对输入信号可能出现的危险电压进行保护。

电路中,TL431分别输出正负的稳定电压。ICD作电压跟随器。PNP管增强跟随器的驱动能力。ICD与PNP组成稳压模块,保证V2电压与V1相等。V1电压为R8、R6对TL431输出的分压。选择合适的阻值,U2可稳压在一定的负值,保证输入电流为4 mA时,输出为0 V。ICC做运算放大器,放大倍数由R13、R14决定,ICC由TL431输出的双电源供电,可使输出达到5 V。由于传感器的误差,可能导致输入电流边界值不准,可微调R6对零点进行校正,微调R13对满度进行校正。对于重要电阻 R1、R6、R8、R13、R14,应采用精度为0.1‰的精密电阻。

信号调理电路输出的0~5 V电压需经AD采样转换为数字信号,可用ATMEGA128自带的10位AD。0~1000 Pa的压差与0~5 V电压并非线性关系,需对它们的转换进行分段线性化。本系统对压差与电压曲线分10段进行了线性化,以提高映射的精度。

2.2 电磁阀驱动与检测

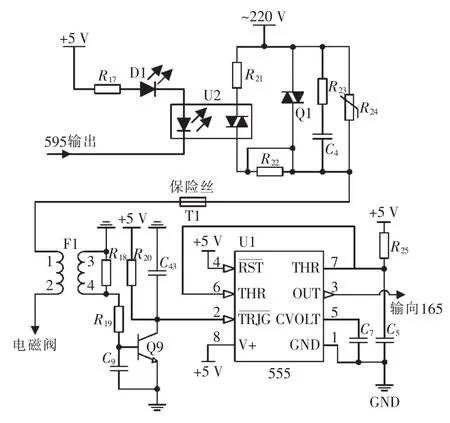

来自74LS595的对反吹电磁阀的控制信号采用光电隔离,经过零触发后由可控硅输出控制,电路图如图4所示。若此次需打开某反吹电磁阀,74LS595输出的低电位信号通过光耦控制可控硅导通,将有220 V的交流信号通过互感线圈的原边,即图中所示的F1的1、2脚,驱动反吹电磁阀。

图4 输出与故障检测电路Fig.4 Output and fault detection circuit

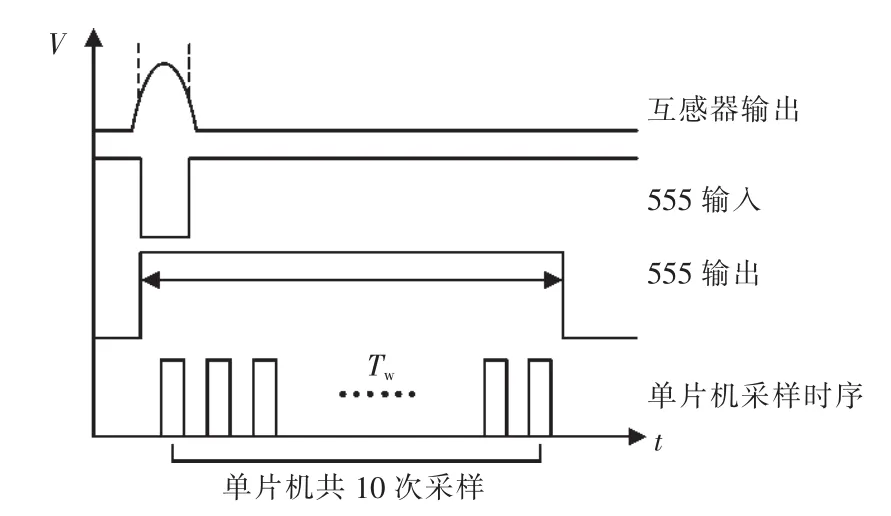

555定时器与三极管组成单稳态触发器。当可控硅导通后,若电磁阀没有故障,即有电流通过互感线圈F1,线圈3、4脚将有感应电流的脉冲,三极管导通,555定时器的触发引脚被拉低一个窄脉冲,在555的输出端产生一个宽的固定周期的方波,便于单片机读取,以提高故障检测的正确率。脉冲宽度约为Tw。单稳态触发器波形图如图5所示,Tw≈1.1×C5×R25。

图5 单稳态触发器工作波形Fig.5 Monostable flip-flop signal waveform

单片机在Tw时间内执行10次读操作。若有超过7次为低电平,则判断该反吹电磁阀出现故障。这种机制有效提高了故障诊断的正确率。

2.3 以太网接口电路

一般多个控制器 (节点)与PC机组网采用RS485总线互联,由于它是总线型拓扑结构,一个节点发生故障,整个网络就无法通信,另外,当节点和PC机的距离超过1200 m,网络传输的误码率也将显著增加[3],基于以上考虑,本系统采用基于以太网的方式进行组网,这种方式传输速率高、传输距离远,可靠性高,且不用考虑冲突问题。

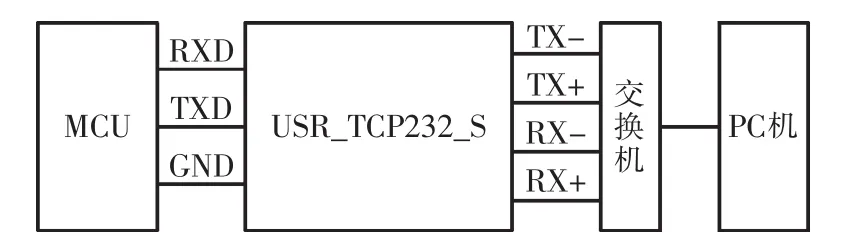

每个节点的以太网接口电路采用网络模块USR_TCP232_S实现,它集成了10/100 M自适应以太网接口,内部主要由MAX232、网卡芯片、微处理器及网络变压器组成。串口通信最高波特率高达230.4 kb/s。其硬件连接图如图6所示。

图6 以太网接口电路Fig.6 Ethernet interface circuit

数据发送:单片机将需要发送到PC机的数据按照传输模式的格式打包,通过串口发送给USR_TCP232_S,USR_TCP232_S以以太网数据帧的格式通过交换机发送给PC机。

接收过程:USR_TCP232_S对PC机发送的以太网数据帧进行解析,将解析后的数据包通过串口发送给单片机。

在使用网络模块之前,须对模块的本地IP地址、网关、传输模式等进行初始化配置[4]。

3 主要软件设计

整个系统的软件分为上位机软件和下位机软件2部分组成。

3.1 下位机软件设计

下位机以设定的周期轮流开启反吹电磁阀,并设定反吹电磁阀的导通时间,同时检测压差值和电磁阀的工作状态。控制器选用单片机AVR ATMEGA128,在ICC AVR集成开发环境中采用C语言编写程序。程序流程图如图7所示。

图7 下位机软件流程图Fig.7 Program flow chart of computer software

程序初始化后,检查压差值是否高于报警值(初始值为900 Pa,可调),若高于报警值,报警并将反吹时间设为T2。若低于报警值,则检查压差值是否高于门限值(初始值为650 Pa,可调)。若高于门限值,反吹时间设为T2(初始值为0.6 s,可调),若低于门限值,反吹时间设为T1(初始值为0.3 s,可调)。反吹间隔时间到后,进行一次写操作,将5字节的控制字串行输出,随后进行多次读操作,判断电磁阀工作状态。经过间隔时间(初始值为600 s,可调)后,判断是否驱动了最后一个电磁阀,如是,则重新开始驱动第一个电磁阀;不是,则驱动下一个电磁阀。

3.2 上位机软件设计

本系统采用VC++进行上位机软件设计,其本身提供了基于传输层TCP和UDP协议的网络通信接口,方便设计。

传输层主要有TCP和UDP 2种工作模式。TCP模式是一种面向连接的传送方式,在数据传送前,双方都必须建立连接,在收到对方的响应信号后启动数据的传输,适用于点对点传输。UDP模式相对简单,可以直接广播数据,适合于和多点通信。本系统最终要实现多个反吹控制系统与PC机组网,属于一对多通信,并且所有节点都在一个局域网内,数据吞吐量不大,很少发生丢包现象。因此本系统选择UDP模式。

上位机向下位机通信数据主要包括:(1)控制参数数据包(报警压差、门限压差、电磁阀间隔时间、门限下反吹时间及门限上反吹时间等控制参数信息);(2)系统参数数据包(电磁阀配置路数及系统时间配置信息);(3)控制命令数据包(复位、启动、停止、清除报警等命令信息)。

下位机向上位机通信数据主要包括:当前压差值、当前系统工作状态(工作、停止、报警)及当前电磁阀状态(是否故障)。

4 结果及分析

4.1 系统控制效果

本系统在某制氧厂实施新的控制系统后,反吹气量适中,实施后每2周检查一次,持续3个月。系统自动检查确认2次电磁阀故障并及时报警。满足了工艺要求,使压缩空气得到了净化,并延长了过滤器其他部件的更换周期。反吹系统运行稳定。

4.2 压差数据检测分析

经过多次实验,部分压差检测数据如表1所示。

表1 压力测量测试数据Tab.1 Test data of pressure measurement

由表1可以看出,本系统实现了对气压值的较高精度测量。基本误差在±2.5%以内,完全满足工艺要求。

5 结语

本系统采用新型智能电路设计,利用并串转换芯片级联的方式控制反吹电磁阀阵列,有效地提高了系统的扩展性;部分关键电路的设计方法保证了系统的稳定性;创新性地增加了系统的自检功能,提高了系统的整体性能;以太网的接入也使得PC机可对多个控制器进行监视和控制。目前本系统已成功运用于工业过程控制中。

[1]王成玉.自洁式空气过滤器无线控制系统[J].电脑知识与技术,2008,2(17):76-77.

[2]贺桂芳.精密电压调节器TIA31三种应用电路设计[J].山东科学,2006,19(1):50-51.

[3]李绍文,韩元杰.8位低档单片机与以太网的互联[J].计算机工程与应用,2003,39(6):157-160.

[4]于春华,石云波,赵赘.基于以太网的20路采编传输系统的设计[J].自动化与仪表,2014,29(12):63-65.