基于电感式检测的CPC自动对中控制系统

冯巧叶,王景存,卢仁智

(武汉科技大学 信息科学与工程学院,武汉 430081)

在冷轧带钢的连续生产线和后续处理线中,带钢在运送过程中极易偏离机组中心线,如不及时检测和纠正,将导致板带损坏和生产损失,严重时甚至断带停产。CPC对中控制系统在带钢生产线上是一个十分重要的控制环节,它能够实时检测带钢的运动情况并加以纠正,确保生产安全正常运行。

目前国内外CPC对中控制系统主要分电感式、电容式和光电式。都有自己的特点,但都受到现场条件的制约。国内大型钢铁企业用到的电感式对中检测系统几乎全部为国外进口的产品。本文在参照国内外相关技术的基础上自主研发的电感式对中检测系统,由电感差动式位移测量、STM32高速单片机处理数据、液压纠偏装置等组成,已成功运行于某大型钢铁企业,达到了设计要求。

1 总体设计

1.1 系统设计要求

CPC自动对中控制系统是对高速运行的带钢边部位置进行连续检测、控制的闭环调节系统。当带钢的被检测边的位置发生变化时,系统就会将检测到的带钢边缘位置偏差信号输入到控制放大器,经控制器处理后输出信号到液压纠偏系统,操作油缸移动卷取机,使带钢保持在合适的位置上[1]。

本系统为满足某钢铁企业需求而设计,要求被测带钢的中心偏差范围为-150 mm~150 mm,带钢厚度为0.3 mm~2.5 mm,最大线速度为2 m/s。系统检测精度在±2 mm,控制精度在±5 mm。

1.2 系统总体设计

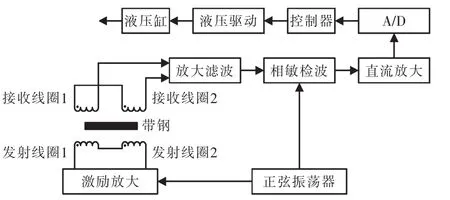

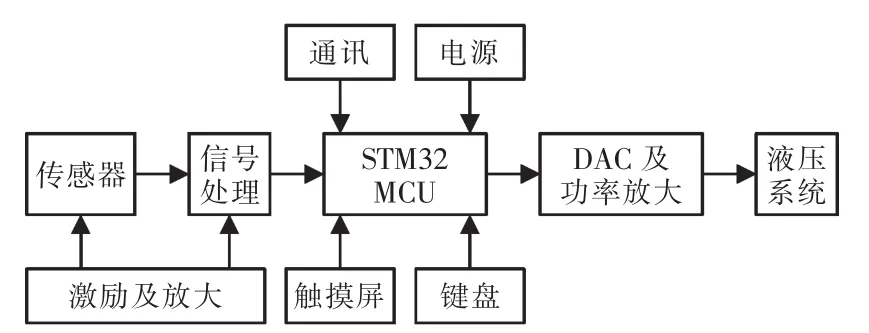

系统采用电磁感应式测量,如图1所示。在框架上边有2个对称的发射线圈,框架下边对应有2个接收线圈。电感式传感器将带钢位置转换为电压信号,并将信号进行放大、滤波、整流等处理后送至控制器STM32。STM32将收集到的带钢位置信号处理后经DAC转换、功率放大后送至液压纠偏系统,调整带钢的位置。

图1 系统设计框图Fig.1 Block diagram of system

系统检测装置采用电磁感应原理。当2个发射线圈中通以可控正弦交变电压时,在发射线圈周围产生交变磁场,则在接收线圈中产生感应电势E0。

式中:N为接收线圈的匝数;t为时间;φ0为发射线圈的磁通量;K1为发射线圈和接收线圈的结构常数。当发射和接收线圈安装好后,K1是个固定值。当有带钢通过时,接收线圈中的磁通量减小了φ,即

式中:K2为常数;B为磁感应强度;h为带钢厚度;b为带钢宽度。所以接收线圈的感应电动势与带钢在线圈内的宽度变化量成反比[2]。

当被控带钢处于中间位置时,两边接收线圈输出相同。当被控带钢向左跑偏时,左侧接收线圈的输出信号减小,右侧接收线圈的输出信号增加。由于输出信号的幅度较小,因此采用差动放大、滤波、整流等措施保证系统的检测精度。

2 硬件设计

整个系统的硬件控制部分包括传感器设计、信号调理、单片机控制、液压驱动部分等。

2.1 电磁感应式传感器

传统的电感线圈是指用漆包铜线或沙包铜线一圈一圈地绕制在空心或有铁、磁心的绝缘骨架上的一种电子元件。常见的绕法有:①乱绕法,是指用手工或绕线机不需排列地将铜线乱绕在绝缘骨架上;②排绕法,是指用一般绕线机或排线绕线机将铜线每一圈整齐地排列绕制在绝缘骨架上。此方法特点是绕制工艺烦琐、品质因数Q值低、分布电容大、耐压较高、电感量大,多用于低、中压,低频场合;③间绕法,是指用手工或绕线机将铜线每一圈间留有相同间隔地整齐绕制在绝缘骨架上的绕线方法。

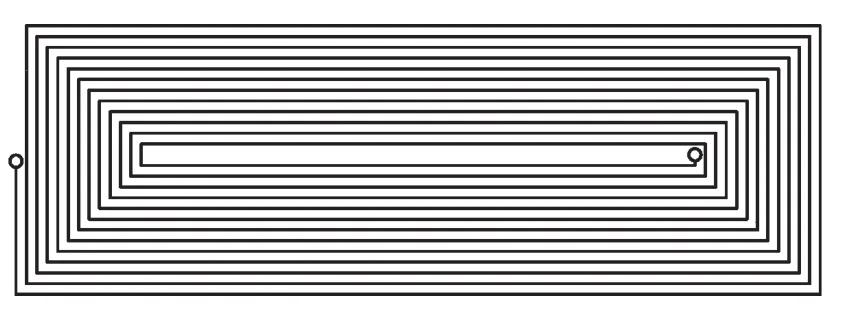

本系统中因电感式对中传感器是由2个发射线圈和2个接收线圈组成,且采用差动方式连接,所以2个发射线圈和2个接收线圈的结构必须对称。为了保证传感器在生产过程中的一致性,减少人为因素的影响,本系统中的电磁感应式传感器摒弃了导线绕制形式,设计成印刷电路板方式,体积小、灵敏度高、且一致性好,可有效地减小漏磁现象。经过大量的实验最终确定PCB传感器的规格为72 cm×10 cm,电感量为68 mH,如图2所示。

图2 PCB传感器原理图Fig.2 Schematic diagram of PCB sensor

高频振荡电源为2组发送传感器提供稳定励磁电流,它由2个独立振荡电源组成,分别连接2个发送电感。采用高频作为励磁电源,其目的是为了提高检测灵敏度和测量距离。励磁电源频率为40 kHz(50 Vp-p,20 W),稳定度为 50 ppm/℃。

2.2 交流放大和带通滤波

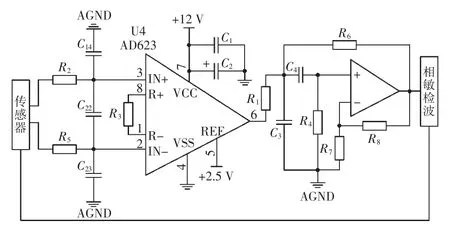

由于电磁传感器的输出信号伴随着大量的噪声,普通放大电路和差分放大电路无法满足系统要求。本设计选用了基于AD623的三运放仪表放大电路。AD623能够实现在放大的同时有效地降低噪声。图3为AD623放大和带通滤波电路。

图3 交流放大和带通滤波电路Fig.3 AC amplifier and band-pass filter

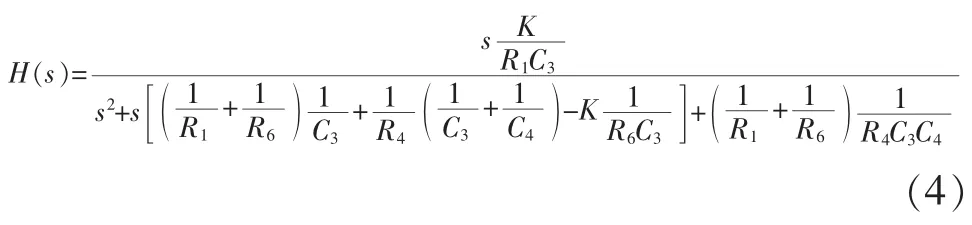

输入电阻从推荐的20 k减小到10 k,可增加信号带宽和减低电阻噪声。并且依然可起到有效的输入保护作用。C14、C22、C23与输入电阻 R2、R5构成抗干扰电路。利用电磁感应式传感器采集到的信号中包含一些无用信号,混在有用信号里直接影响检测的准确性和数据的稳定性。该系统所需信号的中心频率为40 kHz。为此选用二阶的Sallen-key带通滤波器,通带范围在35 kHz~45 kHz,可有效滤除干扰信号。Sallen-key带通滤波电路的转移函数为

式中,K=1+R8/R7,是放大器的增益[3]。设置合理的参数,可以使该带通滤波器的中心频率为40 kHz,带通为10 kHz。

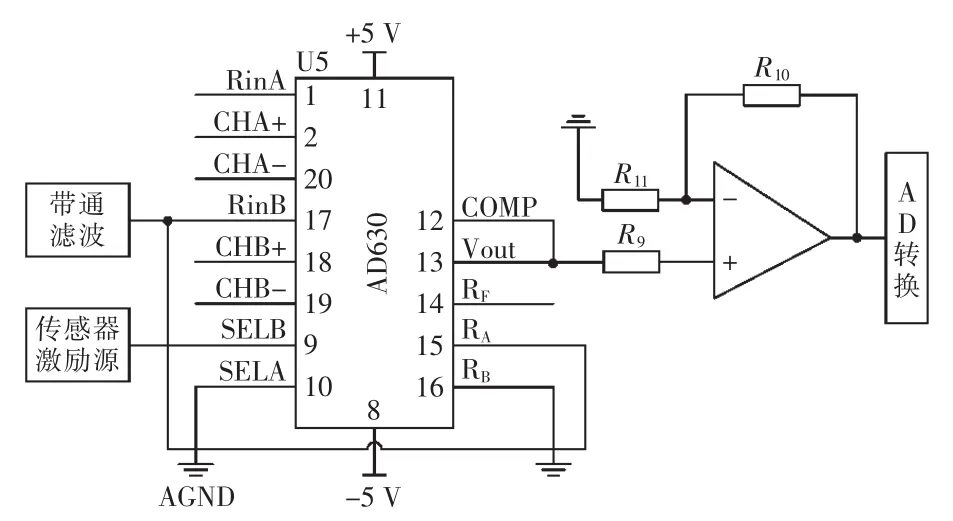

2.3 相敏检波和直流放大

相敏检波电路将带通电路送来的信号与参考信号(正弦波)对比,利用参考信号与输入的有用信号具有相关性,而参考信号与噪声互不相关,从而达到抑制噪声的目的,同时判断信号的相位。信号经过相敏检波电路的处理后送至后端直流放大电路。图4为相敏检波和直流放大电路。

2.4 MCU处理单元

MCU系统的总体设计如图5所示。主要组成为电磁感应式传感器、信号处理、STM32处理器、触摸屏、DAC转换及功率放大和液压纠偏系统等。

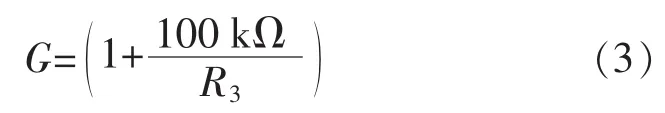

电路增益G由AD623外接电阻R3确定。

图4 相敏检波和直流放大电路Fig.4 Phase sensitive detection and DC amplifier

图5 MCU系统组成框图Fig.5 Block diagram of MCU system

STM32具有功耗控制及众多外设。设计时可充分利用其片上资源,节省了硬件投资。利用STM32内置的A/D可对信号进行采集和处理,其自带的USB接口可对数据进行快速传输。此外,该芯片最高工作频率可达72 MHz,运算能力强,保证了程序快速完成数据处理工作,从而提高系统的响应速率。

1)通讯部分

STM32F103VC具有UART串行通信接口,内置分数波特率发生器,发送与接收可共用可编程波特率,最高达4.5Mb/s,支持LIN、调制解调器操作、DMA等[4]。

2)DAC转换及功率放大

STM32片上DAC为12位,为提高控制精度,本系统选用美国BB公司生产的16位高精度数/模转换芯片DAC714。DAC714采用单通道、串行通讯方式,实现±10 V、±5 V和0~10 V模拟电压输出。通过对外部连接的增益(OFFS)和双极性偏移(GADJ)电位计调整,实现对输出电压的精度控制。

DAC输出的电压在±10 V内,电流很小,在毫安级,不足以驱动伺服阀,所以必须进行功率放大。采用集成芯片tda2040,经放大后,功率可达约50 W~70 W,足以驱动伺服阀。

3 软件设计

本CPC自动对中控制系统的软件设计大致可分为2部分:一是STM32控制程序的设计;二是触摸屏的程序设计。

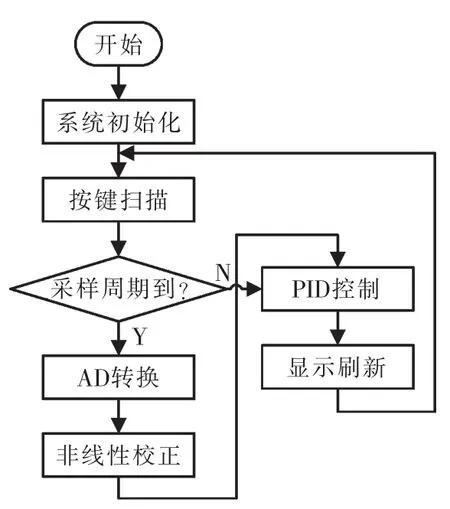

3.1 系统软件设计

STM32为控制器的核心,实现了系统的初始化、对中操作及自动运行等功能,同时经串口与触摸屏相结合,实现信息的录入显示。由于为闭环控制,系统采用了PID控制算法,其流程如图6所示。

图6 STM32主程序流程图Fig.6 Main program flow chart of STM32

3.2 触摸屏程序设计与说明

触摸屏主要用于显示与系统相关的信息和数据,并对突发情况报警。本系统采用迪文公司的串口液晶显示屏,其主要特点是用户几乎不用编程,在组态好显示界面后只需传送参数即可完成画面切换、显示、动画等功能。其主要应用组态画面为

1)登录页面:设备上电,显示系统、生产设备商的各种厂商信息,具备密码访问功能。

2)状态显示画面:显示当前设备的状态信息、传感器的偏差位移、功放输出、手动调整参数等。

3)参数设置画面:该画面用于各种调试校正工作以及参数的设置。

4)报警画面:用户记录所有发生的历史报警信息以及发生报警的时间和取消报警的时间。

5)使用说明画面:用户可通过该画面获得各种操作帮助,更好地熟悉以及使用该系统。

4 测试结果及分析

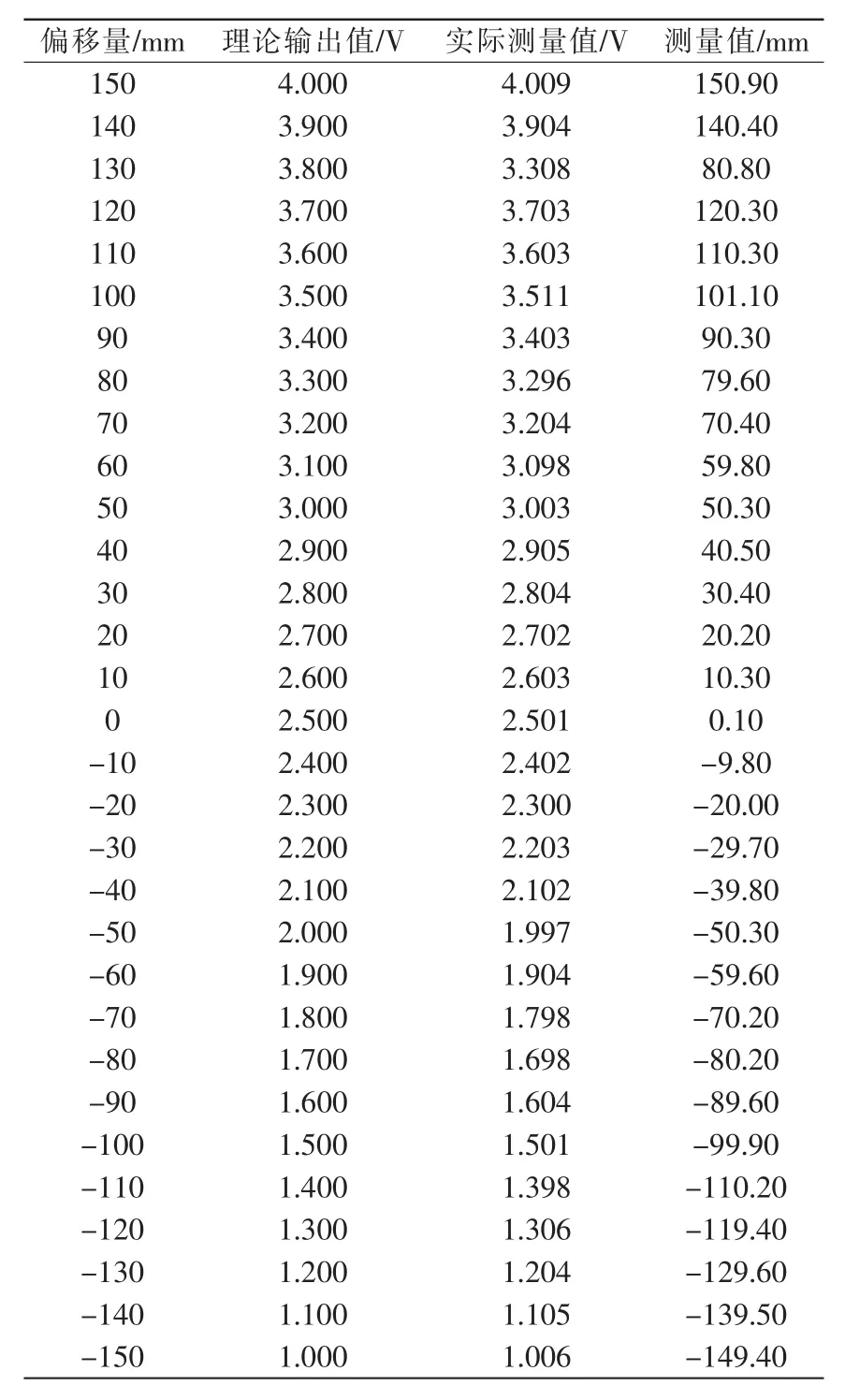

为了评价基于电感式检测传感器的CPC带钢纠偏自动对中控制系统中电感式检测装置的性能,在带钢偏移量为±150 mm的条件下进行了性能测试,选出其中一组实验结果列于表1中。

表1 实验数据Tab.1 Experimental data

由实验室模拟实验可知,其控制精度优于±2mm,电感式检测装置的线性度优于1.5%,满足实际生产线中纠偏控制系统的要求。

5 结语

基于电感式传感器的CPC对中自动控制系统,采用STM32做为控制核心大大提高了系统的响应速度。特别是采用特殊的PCB电感式传感器,提高了系统一致性,有效减少了漏磁现象。信号经过多次处理,滤除了干扰信号,确保了信号的准确性和稳定性。整个系统能够安全、稳定高效地运行。

[1]刘宁,王跃民.带钢纠偏系统(CPC)分析及其应用[J].中国仪器仪表,2009(8):75-78.

[2]邹凤欣,杨溪林,高增雪,等.基于电感式位置检测原理带钢纠偏控制方法[J].冶金自动化,2006,30(4):37-39,57.

[3]杨志明,马义德,张新国.现代电路理论与设计[M].北京:清华大学出版社,2009.

[4]王永虹,徐炜,郝立平.STM32系列ARM Cortex-M3微控制器原理及实践[M].北京:北京航空航天大学出版社,2008.