一种基于改进模板匹配的模具顶针复位检测

于泳滨,王直杰

(东华大学 信息学院,上海 201620)

注塑生产业是国际公认的关键工业,对国民经济的发展起着无可置疑的关键作用。而模具作为工业产品成型的重要工业装备之一被称为现代工业之母。模具中顶针的作用是顶出产品,使制品与模具分离[1]。在生产过程中,顶针经常因为配置长度问题、碎屑进入顶针孔内表面、温度过高等问题而出现无法完全复位的问题,导致合模时被撞断。在许多生产精密设备的生产线中,模具的损坏不仅影响生产效率,还会产生高昂的维修成本。

传统的解决方案是人工现场看护,但长时间依靠人眼观察会出现视觉疲劳,不仅效率低、缺乏规范性还会影响工人身体健康。

近年来,随着图像处理技术的进步,机器视觉在表面检测方面的应用更加广泛[2]。在模具注塑生产方面,胡朱华提出了一种注塑机残留物监测系统[3],实时监测模腔内是否存在残留物,如果发现存在残留物则停止注塑机合模操作,防止压模的产生,保护模具。王平江在此基础上采用了背景更新技术[4],该方法可解决环境亮度变化与震动的影响。

该方法对于明显的残留物可以有效检测,但对于细小的顶针却不能准确检测。针对现有技术的不足,我们设计了一种有效识别顶针的方法,该方法可有效的识别顶针是否复位,从而更全面地保护模具。

1 检测系统设计

监视系统的工作流程如图1。当注塑成型机开模,顶针将制品推出。CCD照相机采集模腔图像。采集到的图像传输到PC机中,经过图像预处理后,判断顶针是否复位。如果检测到顶针未复位,则处理器发送信号给注塑机控制系统停止生产操作。如果确认顶针复位,则可进行后续检测。

图1 模具检测系统流程图Fig.1 Flow chart of the detection system of the mold

1.1 图像预处理操作

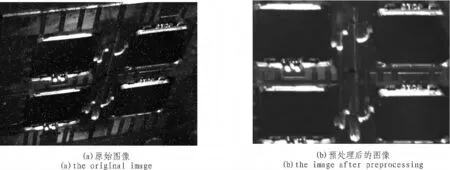

CCD相机采集到的模腔图像如图2(a)所示。在工业生产中,图像传输时往往受到外部电磁波干扰而产生噪声,且CCD相机一般安装于模具斜上方,采集到的图像存在一定角度,这些都会影响后续检测的准确度。为了减少噪声干扰,突出有效信息,对采集到的图像进行预处理[5]是十分必要的。

本文设计的系统中预处理主要包括二维去噪和ROI区域选择两部分。由于图像噪声主要为椒盐噪声,通过中值滤波可获得较好的效果。在ROI区域的选择上,利用霍夫变换检测处模腔内明显的4条直线,构成平行四边形区域。然后根据角度通过仿射变换得到一个矩形,以此为ROI区域,经过预处理后得到的图像如图2(b)所示。

图2 待检测的模腔图像Fig.2 Mould cavity image to be detected

经过预处理后的图像有以下优点:

1)原始图像中的椒盐噪声得到有效去除。

2)ROI区域的划定缩小了检测范围,减少了计算量;

3)通过检测直线划定ROI区域可以保证每次检测位置的精确性,有效避免因机器震动而引起的图像轻微偏移。

1.2 模板匹配

模板匹配技术是在已知模板图像的前提下在搜索图中寻找与之最相似区域的过程。从左上角开始遍历图像,在每一点计算与当前覆盖区域T的相似度。对整幅图像遍历完成后,相似度最大且达到阈值的点即为模板图像在搜索图中所在位置。

一般的模板匹配算法采用标准相关匹配作为相似度测量的标准。

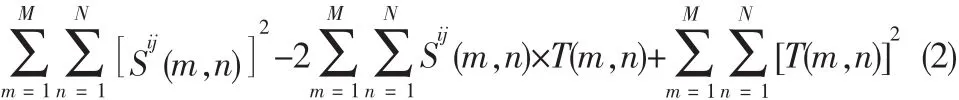

Sij(m,n)为当前被模板图像T覆盖的区域。右侧展开后:

其中,第二项是模板与被覆盖子图的互相关,将其归一化后公式如下:

在(3)式中,R(i,j)值越接近1,点(i,j)与模板的相似程度越高。

1.3 改进的模板匹配

注塑机顶针归位到合模前有3 s左右的时间。本系统使用的Baumer工业相机采集到的图像尺寸为1 392*1040,顶针模板尺寸为300*400,匹配时间为400 ms。虽然可以满足顶针。

针对计算量大的问题,我们在传统模板匹配的基础上引入高斯金字塔,利用金字塔图像进行模板匹配。高斯金字塔是以多分辨率来解释图像的一种结构。如图3所示,一幅图像的金字塔是一系列以金字塔形状排列的分辨率逐步降低的图像集合,每一层图像由上一层图像使用高斯核进行卷积,然后删除所有偶数行和偶数列得到。

图3 高斯金字塔结构Fig.3 The structure of the gaussian pyramid

金字塔中每层图像所包含的像素点个数是上一层的1/4。因此,使用了高斯金字塔后的模板匹配计算量显著减少,匹配速度也更快,我们对模板图像与搜索图的三层高斯金字塔后分别匹配后得到的时间与匹配率如表1所示。

表1 各级金子塔的模板匹配数据Tab.1 The results for template matching with Gaussian Pyramid

由上表数据可知,使用金字塔第三层图像的模板匹配与传统模板匹配相比较节省了3/4以上的时间,且保持较高精确性。其原因在于,顶针的金属材质本身具有较高的反射率,表现在图像中即顶针像素灰度值明显高于周围像素,即使降采样后差异也非常巨大。这就使得降采样后顶针模板与搜索图中顶针区域有较高的相似度,从而匹配系数保持较高的值。

改进后的模板匹配结果如图4(a)所示,图中每一点的灰度值代表该点的匹配程度,即,越亮的点其匹配程度越高。从图中可以看出灰度值较高的点都集中于顶针区域,且与周围灰度值差异显著。图4(b)为结果图的直方图,从直方图的分布可以看出绝大部分的像素点灰度值都在200以下。这说明顶针在模腔图像中特征显著,容易与周围背景区分。保证了改进后模板匹配的高准确度。

图4 改进后的模板匹配Fig.4 Improved template matching

2 实验结果

本文顶针检测系统在PC机上基于VS2008平台和OpenCV库[6]使用C语言编程。其中PC机配置有酷睿I3处理器,通过逐行高速CCD相机获取大小为1 392*1 040的图像。处理时间在200 ms以内。

现有的模具保护技术基于图像差分的方法判断是否可以合模,即使用标准的模腔图像作为基准图像,用待检测图像与之做差分运算,得到的差异部分即为“潜在”的异物。现有的模具技术对于面积较大的残留物效果明显,但对面积较小的顶针却没有专门的检测。

因此,为了本文提出的方法与差影法在检测顶针方面的效果,我们选取几幅有代表性的待检测图像,如图5所示。

对3幅图像分别使用本文提出的方法及差影法检测顶针,得到的实验结果如表2所示。

图5 模板匹配与差影法检测结果图Fig.5 The results the presented method and subtraction method

表2 实验结果Tab.2 Experiment results

实验结果表明,本文提出的方法可有效的检测到顶针未归位的情况。而传统的差影法对于顶针未归位的图5(a)图与合格的图5(b)图,在检测到的残留物面积上十分接近。这是因为图像中存在不可避免的误差,且由于顶针细长的特性使得其面积在误差范围内。因此不能有效的区分误差与顶针。过高的阈值会漏检未归位顶针,较低的阈值则会频繁误检。

3 结论

本文提出了一种基于模板匹配的顶针归位检测方法。针对顶针独有的尺寸小和反光率高的特点,使用模板匹配作为检测方法。通过对原有模板匹配方法的改进,提升了检测的速度。实验表明,改进的模板匹配在速度与准确度都达到了较高的水平,能够有效地检测未复位的顶针,解决现有模具保护技术中漏检顶针的缺陷,更全面的保护模具。

[1]钟汉如.注塑机控制系统[M].北京:化学工业出版社,2003.

[2]Golnabi H,Asadpour A.Design and application of industrial machine vision systems[J].Robotics and Computer-Integrated Manufacturing,2007,23(6):630-637.

[3]胡朱华,张瑞林,张晓文,等.注塑生产中残留物监测系统的研究[J].工业控制计算机,2011,24(5):54-55.HU Zhu-hua,ZHANG Rui-lin,ZHANG Xiao-wen,et al.Research on residue monitoring system in injection molding production[J].Industrial Control Computer,2011,24(5):54-55.

[4]王平江,徐长杰,唐小琦,等.基于机器视觉的模具保护方法研究与实现[J].计算机测量与控制,2013,21(5):1281-1284.WANG Ping-jiang,XU Chang-jie,TANG Xiao-qi,et al.Research and implementation of mold protection method based on machine vision [J].Computer Measurement& Control,2013,21(5):1281-1284.

[5]Gonzalez R C,Woods R E,Eddins SL.数字图像处理[M].北京:电子工业出版社2006.

[6]于仕琪,刘瑞祯.学习OpenCV[M].北京:清华大学出版社,2009.