微冲裁模具的微细电火花加工工艺研究

丁青旺,于腾龙,王 会,余祖元,李剑中,刘汉月

(大连理工大学机械工程学院,辽宁大连116024)

微冲裁加工是大批量生产薄型微小零件的高效方法。然而,微小模具必须在线加工才能避免模具在二次装夹中产生的位置误差,这对微小模具特别是复杂形状的微小冲裁模具的加工带来了新的要求与挑战。为解决这一问题,日本东京大学的研究人员早在20世纪80年代末就采用微细电火花加工技术在线制备了微冲裁模具[1],在不锈钢薄片上冲裁长方形微孔。此后,韩国学者利用微细电火花加工方法制作出了直径15 μm的硬质合金微冲头及直径17 μm的硬质合金微模具孔,并在13 μm厚的黄铜和不锈钢薄片上冲裁出直径15 μm的微孔[2]。国内研究人员利用自行研制的微细电火花与微冲裁复合加工装置,采用微细电火花加工技术在线制作了直径100 μm的硬质合金微冲头和直径110 μm的硬质合金冲模孔,并在厚20 μm的黄铜箔上冲裁出直径105 μm的微孔[3]。

迄今为止,对采用微细电火花加工技术的微冲裁加工的研究,通常以微小简单形状为主,在复杂精密微模具制作方面的研究较少。复杂形状的精密微模具,其整体尺寸大,且局部尺寸微小,导致加工工艺复杂,加工效率低,精度难以控制,是微冲裁加工面临的重要难题。本文介绍了采用微细电火花加工技术进行复杂截面形状微冲裁模具的在线制作工艺。

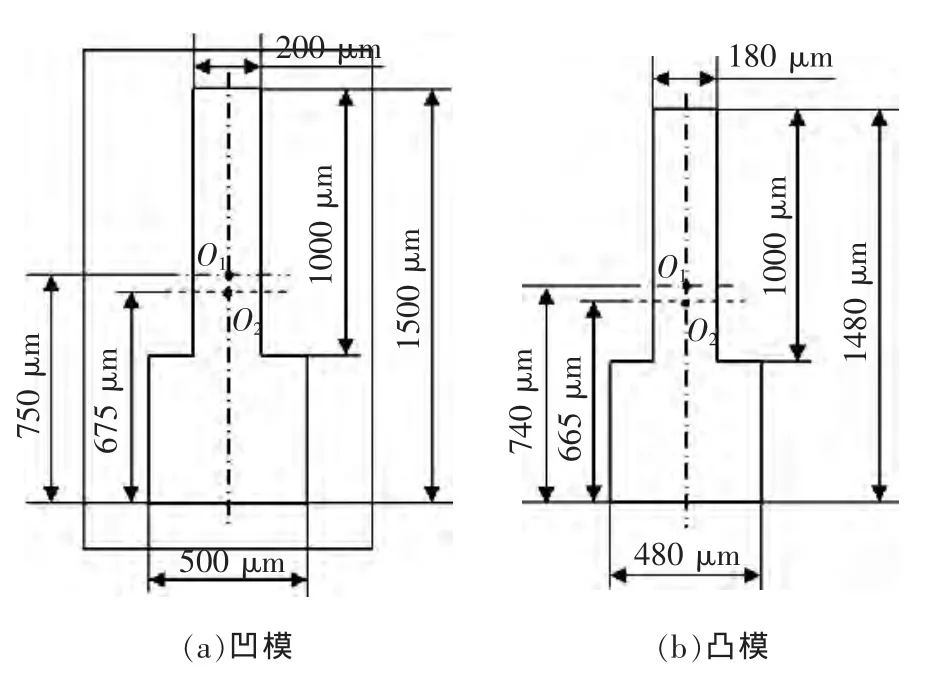

1 微冲裁模具的形状和尺寸

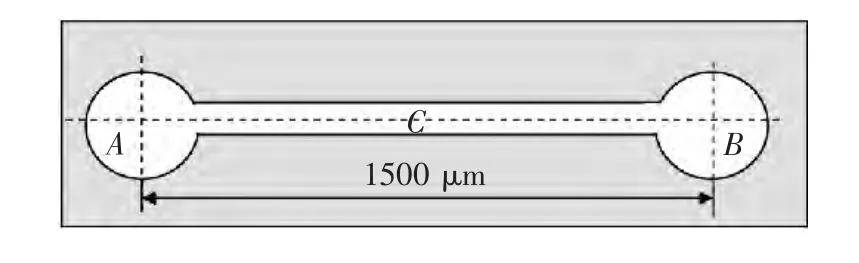

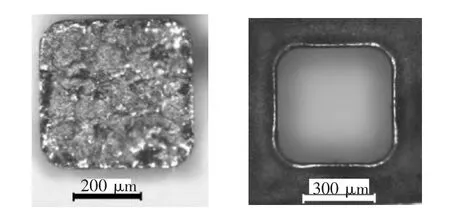

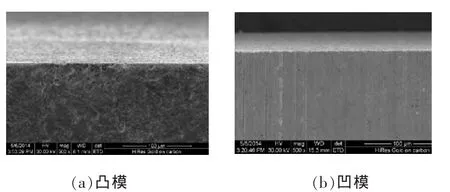

本文所加工的微冲裁模具见图1。图1a和图1b分别为凹模和凸模端部的形状和尺寸,凹模厚度为500 μm,凸模的轴向长度为600 μm,所用材料为硬质合金YG6X。实验中的冲裁加工取落料为工件,所以工件的形状和尺寸与凹模相同,沿着凹模的轮廓向内整体缩小单边冲裁间隙的长度即为凸模的轮廓。因为所需冲裁的工件厚度t为100 μm,取单边冲裁间隙c为工件厚度t的10%,即可得到单边冲裁间隙c为10 μm。

图1 模具的形状和尺寸

图1 所示的O1点为凸、凹模的几何中心;O2点为凸、凹模的压力中心,它是指冲裁时模具所受各冲压力合力的作用点,它需与冲压机床主轴中心重合,否则会因冲裁间隙不均匀而使模具产生偏载,导致机床运动部件和导轨的急剧磨损,从而降低机床和模具的寿命[4]。

2 凹模的制作

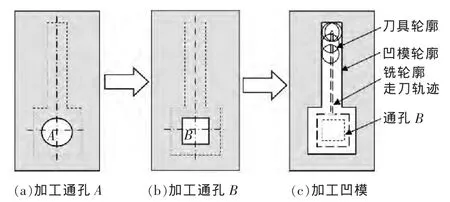

2.1 凹模制作工艺

凹模的制作主要包括钻孔和铣轮廓两道工艺(图2)。钻孔是用直径300 μm的钨电极,采用较大的放电能量,在凹模上面500 μm×500 μm面积的中心位置加工直径约300 μm的通孔A(图2a)。因为圆孔A周围的凹模轮廓是正方形,钻孔后留给下一工艺的余量是不均匀的,因此将钻孔后的钨电极用线电极电火花磨削技术 (WEDG)粗加工为直径250 μm的圆形电极[5],让其穿过通孔A并沿着通孔A走正方形轨迹,进而得到如图2b所示的方形通孔B。该过程作为粗加工,省去了对钨电极的精加工,较大的放电能量可快速地去除大量材料,提高了加工效率;同时,所加工的通孔B有利于下一道工艺中加工液的流动,促进加工屑的排出,改善了加工质量。为获得尺寸准确、边缘锋利的凹模,进行铣轮廓精加工,以达到凹模的设计尺寸要求。

图2 凹模制作工艺过程

利用经WEDG加工的尺寸精确的钨电极,沿着图2c所示的铣轮廓走刀轨迹,采用小的放电能量,通过层层铣削去除材料,得到通透的凹模。图2c所示的刀具轮廓指的是钨电极的直径与放电间隙之和。该过程作为精加工,尺寸精确的钨电极可保证凹模的尺寸精确,小的放电能量能保证凹模边缘的锋利性。在层层铣削轮廓的工艺中,利用均匀损耗分段补偿法对钨电极进行轴向补偿,以此保证每一层被加工面的平整度,提高火花放电的稳定性,提高加工效率[6]。

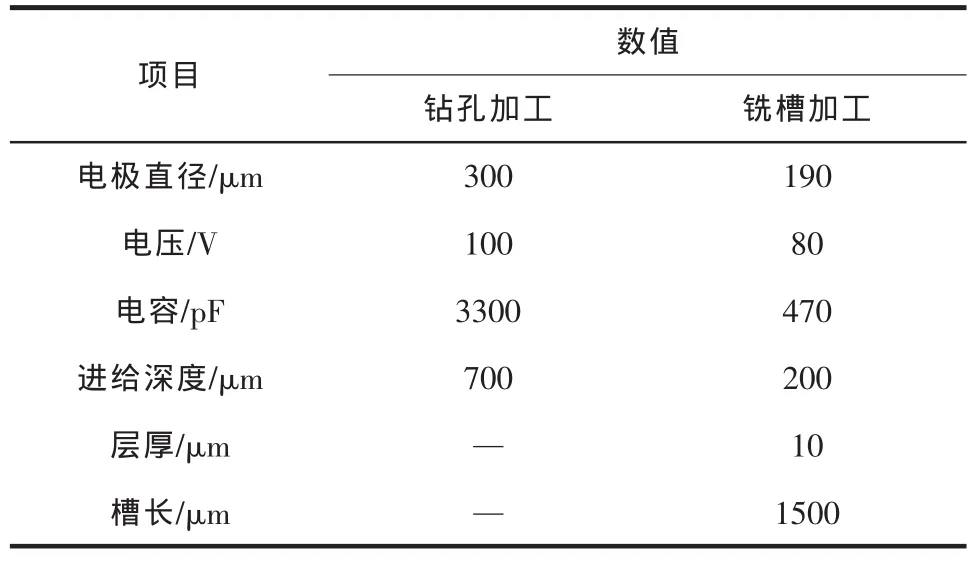

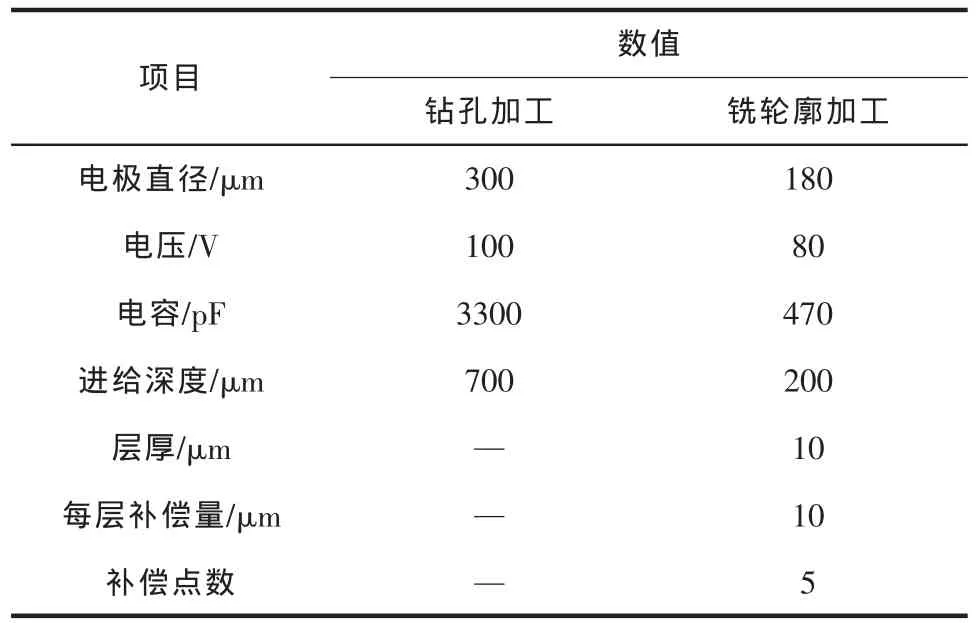

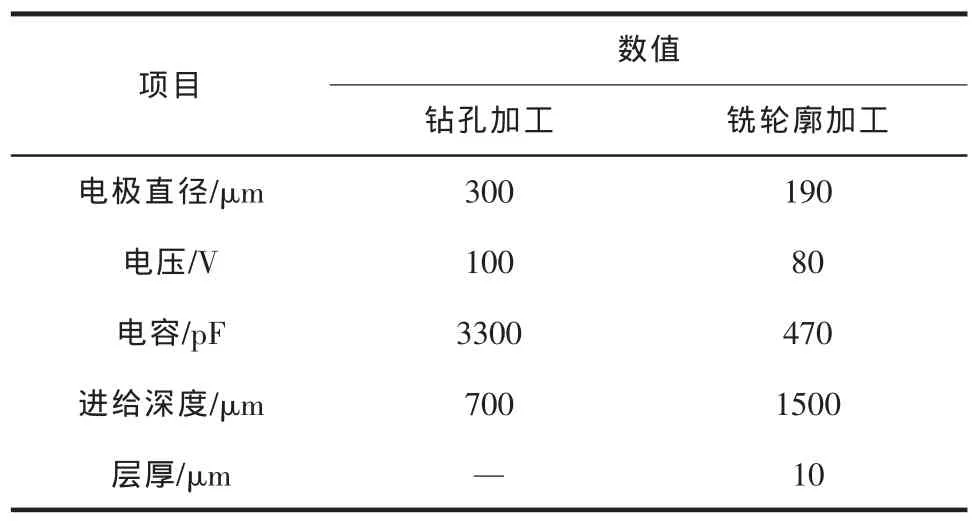

2.2 凹模加工参数的确定

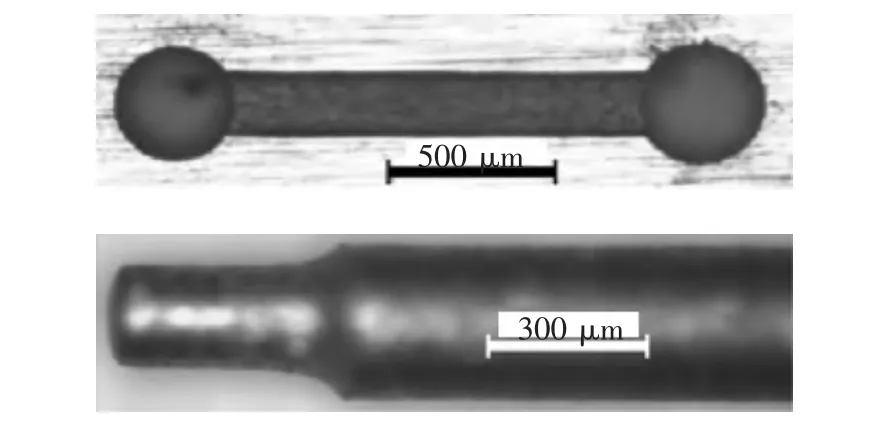

凹模加工参数的确定是通过加工细长槽获得该放电参数下钨电极加工硬质合金的放电间隙θ1和相对体积损耗率δ1,从而确定精加工所用的电压和电容参数。其中,放电间隙用于凹模加工中微细钨电极直径的确定,相对体积损耗率用来制定钨电极轴向的进给深度。

图3是确定凹模加工参数时的实验加工形状,其加工工艺包括钻孔和铣槽。实验加工参数见表1。先采用未加工的钨电极(直径约300 μm)在图3所示的A、B处分别加工孔心距为1500 μm的2个通孔,这有利于下一步铣槽加工时加工屑的排出,且在电极运动到槽两端时可避免机床运动带来的电极与工件的碰撞;然后采用经WEDG加工的微细钨电极在A、B两点间进行层层铣削,加工出铣槽C。

表1 凹模加工参数确定实验的加工参数

图3 凹槽的形状

在完成凹槽加工后,需对各参数进行测量,以计算在电压80 V、电容470pF的煤油介质中,钨电极加工硬质合金YG6X的放电间隙θ1和相对体积损耗率 δ1,其计算方法见式(1)~式(4)。 其中,槽的宽度w、长度l和钨电极直径d0通过显微镜测量得到;槽的深度h通过探测得到,具体方法是在加工完槽后,利用一细小钨电极在槽的底部均匀地探测5个点,记录其Z坐标值并取平均值;然后在槽的上表面均匀地探测4个点,记录其Z坐标值并取平均值,两者之差即为槽的深度。电极轴向损耗l00也通过探测得到,具体方法是在铣槽加工前,将电极在槽表面非加工区域探测得到Z坐标值,加工后在同一地方探测得到另一Z坐标值,二者之差即为铣槽时电极的轴向损耗长度。

式中:V22为铣槽实验中电极损耗的体积;V11为槽的体积;l为槽的长度。

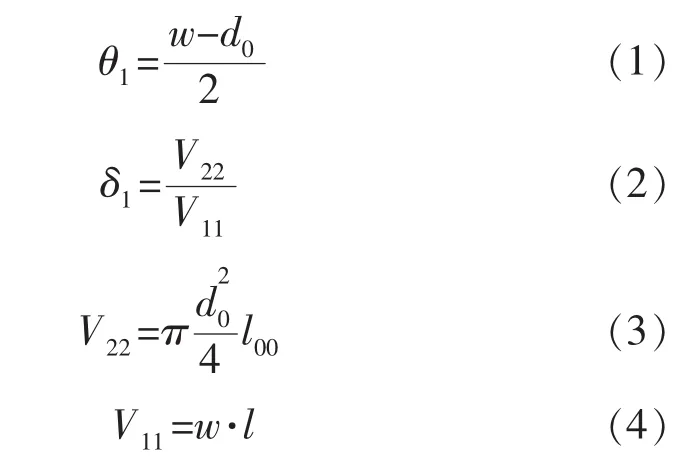

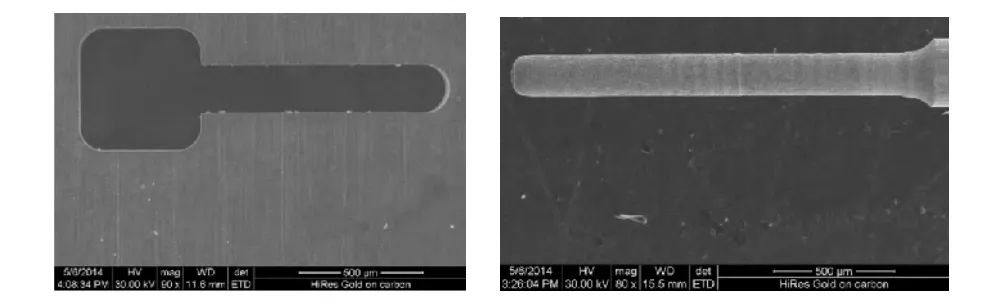

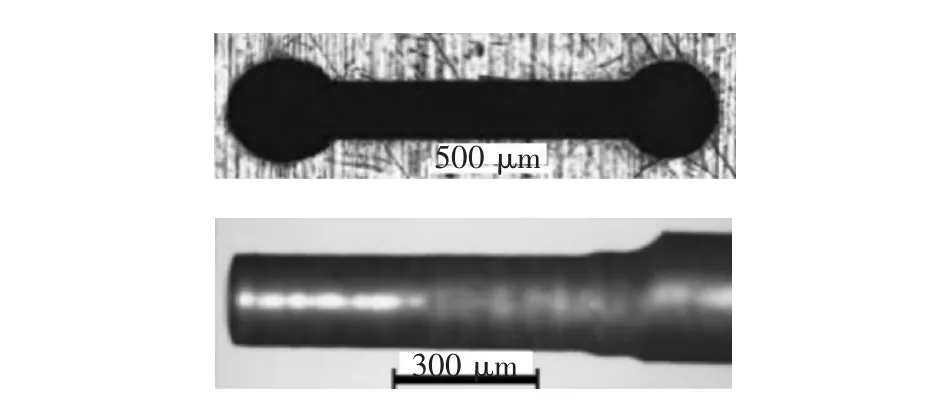

图4是加工出的凹槽和加工后的电极。通过探测和测量得到凹槽和电极的相关参数,将其代入式(1)~式(4)可得到放电间隙 θ1=7 μm、相对体积损耗率 δ1=0.012。

图4 凹槽(硬质合金YG6X)和加工后的电极

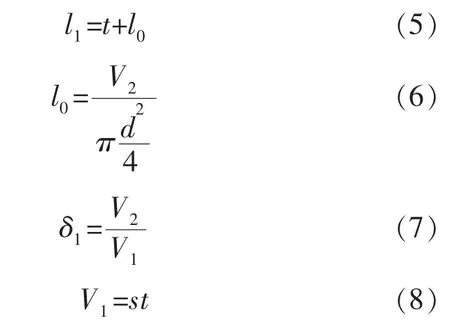

根据求得的放电间隙(7 μm)及图1a所示的凹模最小特征尺寸(200 μm),确定凹模加工中铣轮廓工艺所用的电极直径d=180 μm。将此电极直径及相对体积损耗率 δ1代入式(5)~式(8)中,即可得到加工凹模时铣轮廓工艺中微细钨电极的轴向进给深度l1=1250 μm。

式中:t为凹模片的厚度;l0为铣轮廓中电极的轴向损耗长度;V1为铣轮廓中去除的凹模材料体积;V2为铣轮廓中钨电极损耗的体积;d为铣轮廓所用的钨电极直径;s为凹模的表面积。

为保证凹模彻底加工透且其正反面尺寸一致,将电极轴向进给深度l1增大至2000 μm。此外,通过计算得到在对凹模进行层层铣削加工时,每一层加工中的电极轴向损耗量约为10 μm。文中采用均匀损耗分段补偿方法,每一层分5次进行补偿,以改善加工状况,提高加工效率。实际的凹模加工参数见表2。

表2 凹模的加工参数

2.3 凹模加工结果

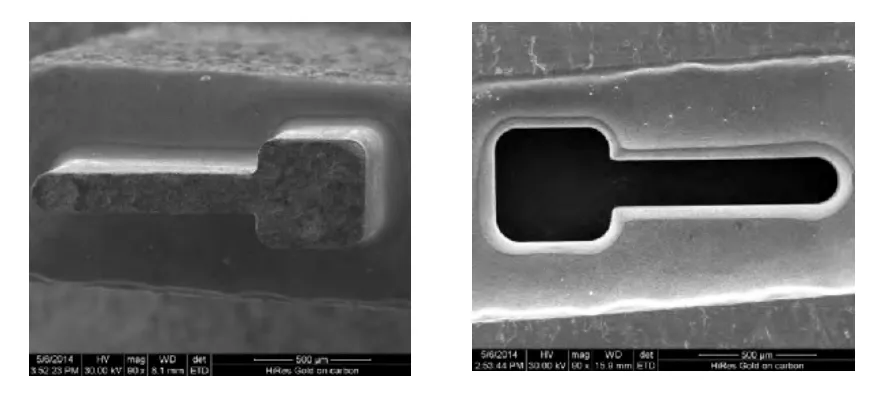

根据前文所述的凹模加工工艺设计和确定的加工参数进行凹模的制作。图5是加工的凹模和凹模铣轮廓工艺中所用的钨电极。

图5 凹模(硬质合金YG6X)和加工后电极

3 凸模的制作

3.1 凸模制作工艺

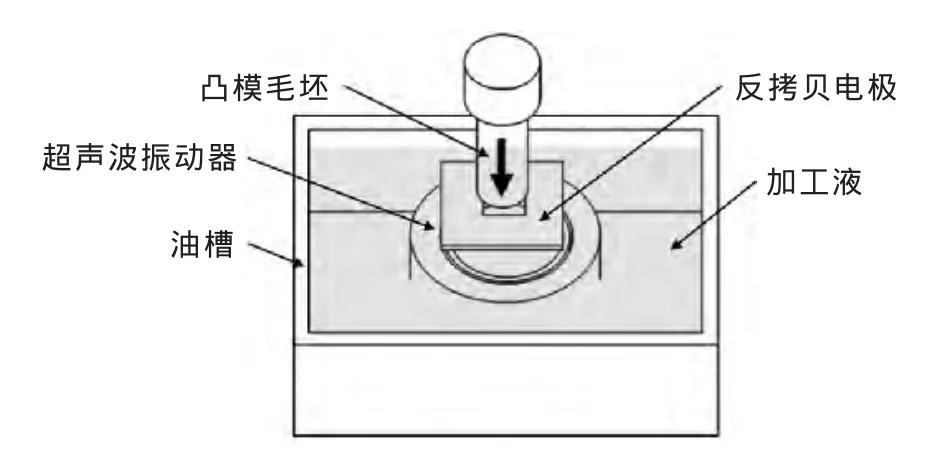

凸模的制作包括两道工艺:先用微细钨电极在厚500 μm的黄铜片上加工出与凹模形状相似的工件作为反拷贝电极,然后控制凸模毛坯缓慢向下进给,将反拷贝电极作为工具电极对凸模毛坯进行反拷贝加工(图6)。加工时,工具和工件端部浸在装有加工液的油槽中。由于加工中电极无旋转,放电间隙狭小,加工屑排出不畅,易产生电弧放电、短路等非正常放电现象,造成加工效率与精度下降。为解决该问题,在反拷贝加工中采用超声波振动器对反拷贝电极底部的工作液施加超声波振动[7],其振动频率约为1700 kHz。

3.2 反拷贝加工放电间隙的确定

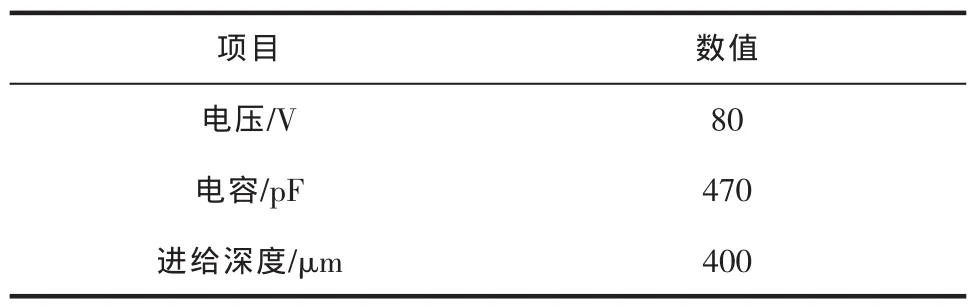

反拷贝加工放电间隙的确定实验是通过反拷贝加工简单形状的方形凸模来得到该放电参数下黄铜电极对硬质合金的放电间隙θ2,据此确定反拷贝电极的轮廓尺寸和实际反拷贝加工凸模时的电压和电容参数。具体工艺过程为:用微细钨电极在厚 500 μm 的黄铜片上加工约 500 μm×500 μm 的方形通孔作为反拷贝电极,再利用该电极在端部尺寸约1000 μm×1000 μm的硬质合金方形棒上加工方形凸模。为促使加工屑排出,并使加工过程稳定,在加工过程中采用超声波辅助振动工作液的方法来提高加工效率和精度,振动器的电压为15 V。表3是反拷贝凸模放电间隙确定实验的加工参数。

图6 凸模制作工艺示意图

表3 反拷贝放电间隙确定实验的加工参数

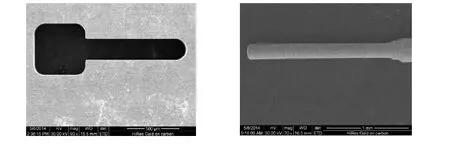

图7是加工出的方形凸模和使用过的方形反拷贝电极。测量方形反拷贝电极的边长和方形凸模的边长,取二者差值的一半,即可得到在80 V电压和470pF电容下,黄铜反拷贝电极加工硬质合金的放电间隙θ2=15 μm。

图7 方形凸模(硬质合金YG6X)和加工后的反拷贝电极

3.3 反拷贝电极的制作

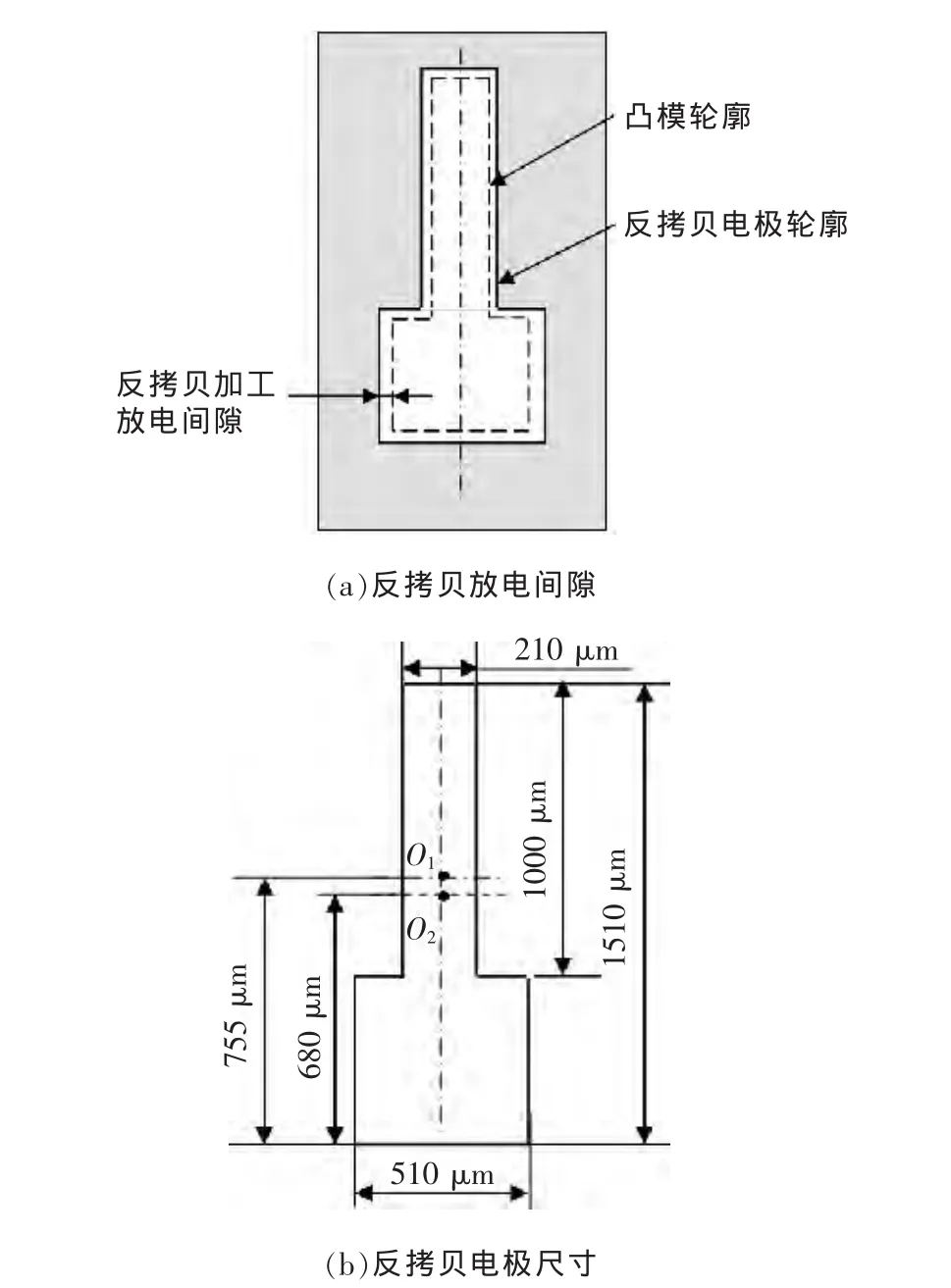

如图8a所示,将图1所示的凸模轮廓向外扩大反拷贝放电间隙θ2=15 μm的距离,即可得到图8b所示的反拷贝电极尺寸。其中,O1点是反拷贝电极的几何中心,O2点是反拷贝电极的压力中心。

图8 反拷贝电极尺寸的确定寸

反拷贝电极的加工工艺和凹模的加工工艺相同,首先要进行反拷贝电极加工参数的确定实验,所加工的凹槽和加工后的电极见图9,再根据实验得到钨电极加工黄铜的放电间隙θ3=9 μm和相对体积损耗率δ3=0.018,据此可确定反拷贝电极的加工参数(表4)。最后,通过钻孔粗加工和层层铣削的精加工得到反拷贝电极(图10)。

图9 凹槽(黄铜)和加工用电极

图10 反拷贝电极(黄铜)和加工后的钨电极

3.4 反拷贝加工凸模

凸模毛坯是直径6 mm 的硬质合金圆棒,因凸模的尺寸跨度相对圆棒的直径较小,所以用电火花线切割技术在凸模毛坯端部加工出长2.1 mm、宽1.1 mm、高5 mm的长方体(图11),通过这样的粗加工可快速地去除材料,提高反拷贝加工的效率。长方体的几何中心在圆棒的轴线上,其长、宽需保证反拷贝加工中该长方体能将反拷贝电极完全覆盖。为了保证最后加工的凸模压力中心在主轴中心上,需将主轴中心对准反拷贝电极的压力中心。

表4 反拷贝电极的加工参数

根据前文所述的凸模制作工艺及确定的反拷贝加工参数,利用图10所示的反拷贝电极进行凸模的反拷贝加工,加工出的凸模和加工后的反拷贝电极见图12。

图11 凸模毛坯(硬质合金YG6X)

图12 凸模(硬质合金YG6X)和加工后的反拷贝电极

4 凸凹模精度分析

4.1 尺寸误差统计

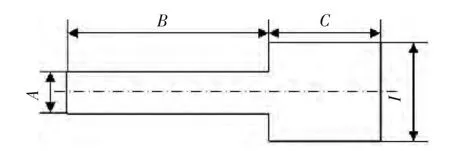

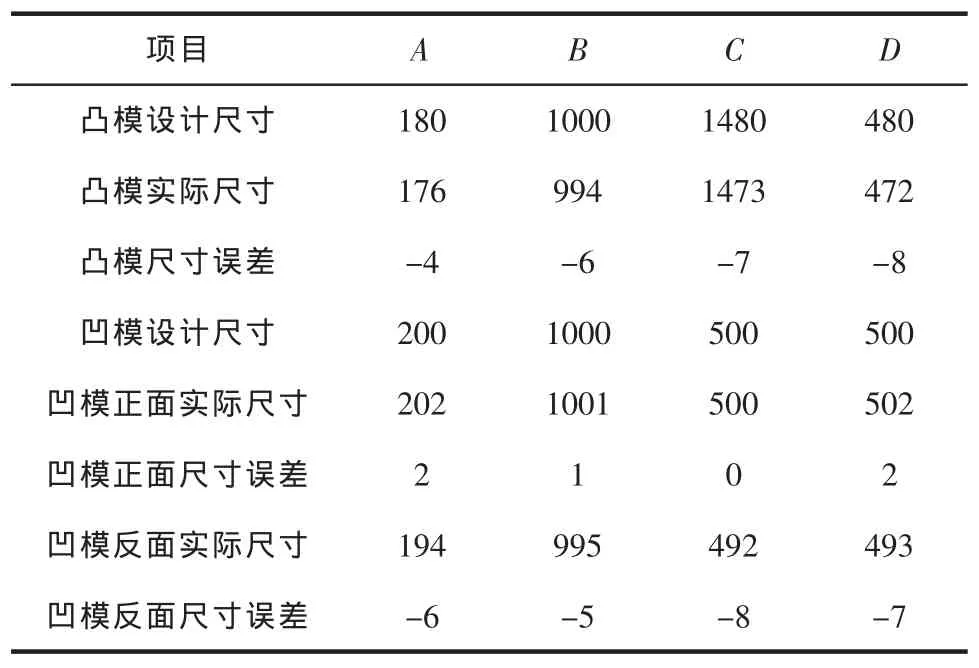

将凸、凹模的尺寸进行统计整理,为便于表达,将凸、凹模的主要尺寸用编号A、B、C、D表示 (图13)。将各尺寸的实际值减去图1所示的设计尺寸,即可得到各尺寸的误差(表5)。

图13 凸凹模的尺寸编号示意图

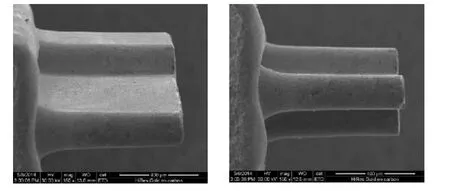

图14 分别是凸模和凹模的边缘,可见其边缘锋利。图15是凸模的侧壁图,可见其尺寸均匀,沿轴向无明显锥度。

4.2 尺寸误差分析

表5 凸凹模的尺寸及其误差 μm

图14 凸凹模边缘(硬质合金YG6X)

图15 凸模侧壁(硬质合金YG6X)

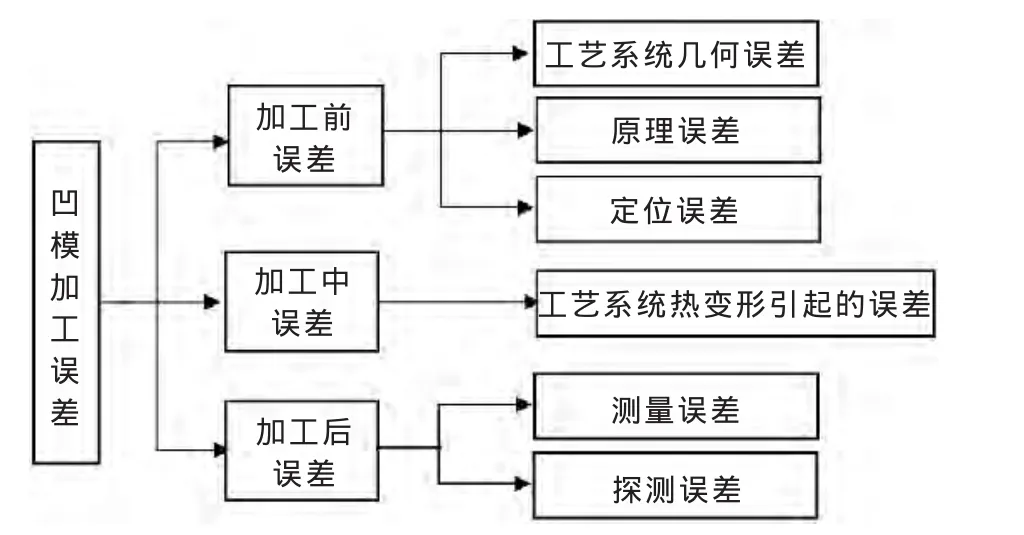

在机械加工中,机床、工具、工件和夹具组成的工艺系统都会产生误差,且会在每个工艺过程中产生加工误差,并最终反映为工件的加工误差。工艺系统中能直接引起加工误差的因素称为原始误差,其按时间顺序可分为加工前的误差、加工过程中的误差和加工后的误差(图16)。

图16 凸凹模的加工误差

工艺系统几何误差是指机床、工具和夹具在制造时的误差。其中,机床的误差主要包括直线运动平台的误差及主轴的回转误差,本实验所用运动平台的最小分辨率为0.1 μm,重复定位精度为1 μm,主轴的径向跳动在1 μm内,可很好地满足加工要求;工具的误差主要指加工中所用钨电极的直径误差,机床受周围环境的影响在不同时段会产生变形,导致同样的坐标值在不同时段加工出的电极直径不同,因此会带来加工误差。为保证电极尺寸的准确性,在每次电极加工前,要先进行试加工,并以此为参考调整坐标值进行电极加工。

原理误差是指电火花三维加工控制系统中采用的斜线和圆弧插补带来的误差。以图17所示的外圆弧加工为例,如果在零件建模时采用图示的理论轮廓,则根据所采用的逐点比较法插补原理,工件加工后的轮廓为图示的实际轮廓,它和理论轮廓相差约插补步长的距离。实验中控制机床按4 μm的插补步长空走一直径500 μm的圆,将所采集的机床实际轨迹点坐标和圆的理论轨迹进行比较,结果显示最远的实际轨迹点和圆的理论轨迹相差约3.8 μm。为消除此误差,在零件建模时将圆弧的半径增大插补步长的量至图示的补偿轮廓,这样,工件加工后的轮廓就更接近图中的理论轮廓。

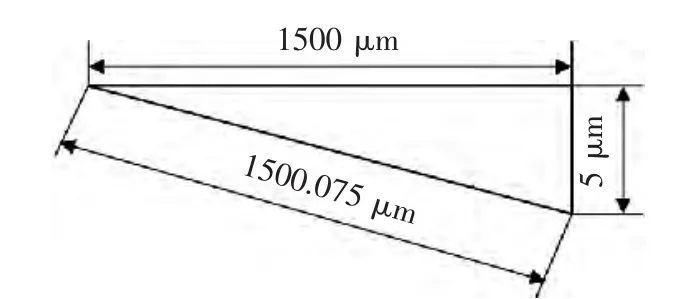

实验中使用的工件通常为长20 mm、宽20 mm的薄片,装夹时将其放在夹具的定位平面上,并压紧其4个角。压紧力不均匀会导致工件整体倾斜,由此带来工件表面和主轴轴线的垂直度误差,此误差可通过探测工件表面4个角的Z坐标获得,根据探测结果通过调节压紧力来减小工件表面和主轴轴线的垂直度误差。如图18所示,通过调整可将工件表面上1 mm×1 mm范围内的平面度误差控制在约10 μm内,所加工的工件在XY方向的最大尺寸为1500 μm,此平面度误差会导致该尺寸增大为1500.075 μm,该误差可忽略不计。

图18 工件平面度误差对加工的影响

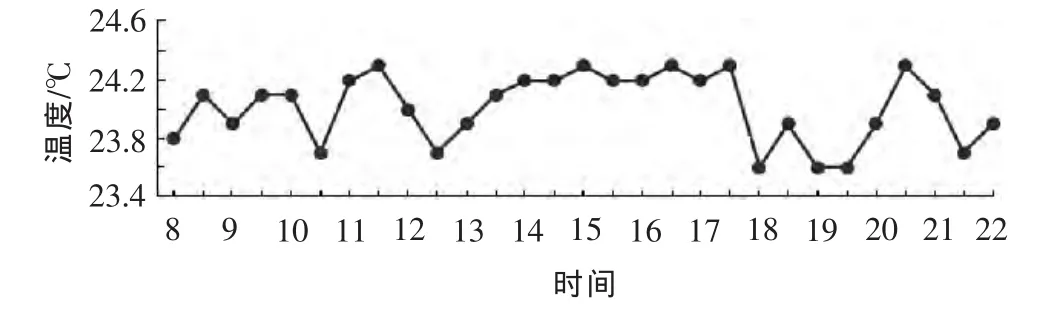

工艺系统热变形存在于整个加工过程中,主要包括环境温度变化引起的热变形,以及反拷贝加工中施加于工作液的振动引发的加工液温度变化引起的热变形。为消除环境温度变化引起的热变形,实验中控制机床周围的室温在23.5~24.5℃。图19是从上午8点至晚上10点、每隔0.5 h记录的机床周围温度,可见其温度变化在1℃内。

图19 机床周围温度变化

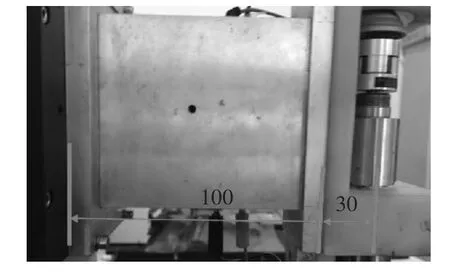

机床主轴通过一悬臂结构和Z轴相连,由温度变化引起的悬臂结构热变形在X方向对称,故可忽略;而其在Y方向引起的热变形是单向的,不可忽略。图20是该悬臂结构实物图,包括Y方向长约100 mm的铝合金材料结构和Y方向长约30 mm的聚四氟乙烯材料结构,两种材料的热膨胀系数分别约为 23.8×10-6℃-1和 10.3×10-5℃-1。 当温度变化1℃时,该悬臂结构会在Y方向产生约5 μm的变形量。针对该系统性误差,可在凹模零件建模时将尺寸C设计为495 μm以补偿热变形。此外,对工作液施加超声振动后,工作液温度会高于机床周围温度,通过实验观察,该温差约为6℃。为消除加工液温度变化引起的加工误差,在反拷贝加工前即对工作液施加振动,待工作液温度稳定后再进行加工。

图20 主轴悬臂结构

加工后的误差主要包括测量误差和探测误差。为了消除显微镜的测量误差,对每个尺寸分别测量3次取平均值。为了消除探测误差,实验分别对平面四周的4个点进行探测,以及对凹槽底部和表面均匀地探测5个点,同一个点探测3次取平均值。

5 结语

本文介绍了复杂形状微冲裁模具的制作工艺。为了提高加工效率和精度,采用超声波振动工作液的方式,促使狭窄放电间隙中的加工屑排出,降低非正常放电的发生。针对加工误差,从工艺系统的各要素进行了分析。

[1] Masuzawa T,Yamamoto M,Fujino M.A micro punching system using wire-EDG[J].Proceedings of ISEM,1989:86-89.

[2] Yi S M,Joo B Y,Park M S,et al.Mechanical punching of 15μm size hole[J].Microsystem Technologies,2006,12(9):877-882.

[3] 王玉魁,何小龙,张开祯,等.基于微细电火花加工机床的微孔冲裁加工装置[C]//第15届全国特种加工学术会议论文集(上).南京,2013:382-386.

[4] 谢海波,李天宝,刘相华.冲裁模压力中心的确定方法[J].锻压技术,2004(4):74-76.

[5] Masuzawa T,Fujino M,Kobayashi K.Wire electrodischarge grinding for micromachining[J].Annuals of CIRP,1985,34(1):431-434.

[6] Yu Huilan,Luan Jijie,Li Jianzhong,et al.A new electrode wear compensation method for improving performance in 3D micro EDM milling[J].Journal of Micromechanics and Microengineering,2010,20(5):1-7.

[7] 丁青旺,裴万生,詹士成,等.超声波辅助振动工作液对微细电火花钻孔效率的影响[C]//第15届全国特种加工学术会议论文集(上).南京,2013:387-391.