乏燃料批式溶解器放大的设计构想

□吴志强 刘 郢

一、引言

目前世界各国的乏燃料后处理广泛采用Purex 水法流程,通过后处理提取和回收有用的可裂变元素,并对放射性废物进行妥善处理和安全处置[1]。Purex 流程首先要将乏燃料组件剪切成20 ~50 mm 长的短段,送入溶解器内用6 ~8 mol/L 硝酸在亚沸腾或沸腾温度下进行浸取溶解,制备后续流程所需的溶解料液[2]。溶解器是乏燃料后处理厂首端的关键设备,主要作用是将乏燃料芯块溶解,其处理能力、溶解过程操控难易程度以及自身的可靠性等都将直接决定整个工厂的年处理能力和开工率。溶解器的设计必须考虑临界安全问题,其工作环境具有高放射性、强腐蚀性的特点,设备维修难度高。乏燃料批式溶解器相对于连续溶解器而言,结构简单,技术难度低,造价低,生产方式灵活。我国现已掌握动力堆乏燃料批式溶解器的设计、加工和运行相关技术。然而,现有的溶解器采用几何形状控制临界安全,由于受几何尺寸的限制,每批次设计生产能力不能完成一根乏燃料组件的溶解。剩余的残段悬挂于剪切热室,会对设备电缆及精密部件产生辐照损伤,并影响热室相关操作及检修。本文的主要目的是提出一次能够处理一根乏燃料组件的批式溶解器设计构想,为将来我国动力堆中、大型商业后处理厂溶解器的设计提供参考。

二、批式溶解器设备结构及工作原理

世界上后处理强国,如英国、法国、俄罗斯、美国、德国、日本等,分别研制了不同形式乏燃料批式溶解器,其中自循环式批式溶解器是成功的设计案例[3]。

(一)设备结构。溶解器主要由溶解管、板式循环槽、大、小吊篮、进料溜槽和水封装置组成,如图1 所示。

(二)工作原理。溶解开始时,先向溶解管内注入浓度约6 mol/L 的硝酸至工作液位,通过夹套蒸汽加热到60℃,调节排气系统使溶解器内负压控制在设定范围内。然后开始边剪切边溶解,来自剪切机的乏燃料短段从进料溜槽滑落进入溶解管,堆积在大吊篮内,短段内的UO2芯块与硝酸反应生成硝酸铀酰(UO2(NO3)2),同时放出氮氧化物气体和反应热,平均反应方程式为:UO2+3HNO3=UO2(NO3)2+0.5NO+0.5NO2+2H2O+72.97 kJ。溶解过程中产生的氮氧化物气体和水蒸汽通过上循环管进入循环槽,从循环槽上面的排气管排出进入溶解尾气处理系统。溶解器上部的水封装置可以起密封作用,并保持溶解器内气相压力在设定的负压范围内,避免放射性气体逸出污染设备室。每批次剪切溶解时间约4 小时,结束以后保持温度继续溶解2 小时,保证铀收率达到工艺要求。溶解过程中,循环槽和溶解管内的溶解液由于存在密度和温度的差异而形成自循环流动,起到传质和传热的作用,对加快溶解反应速度有利。可以向溶解管底部通入空气或氧气增强自循环流动,同时赶出溶解中的85Kr、129I 等气态裂变产物。当溶解液密度不再变化或溶解尾气中监测不到85Kr 时,表示溶解反应已达到终点。向溶解器夹套内通入冷却水将溶解液冷却到设定温度后排出。继续向溶解器内加入约6 mol/L 的硝酸至工作液位,加热到亚沸腾或沸腾温度蒸煮包壳。然后吊起大吊篮,在漂洗管内用去离子水漂洗包壳,经检测铀残留量达标后送至固体废物处置设施。蒸煮用酸作为下一批溶解用酸。

图1 自循环式批式溶解器设备结构

三、批式溶解器放大的设计构想

随着核电站卸出的乏燃料组件235U 初始富集度和燃耗的不断增加,批式溶解器若要单批生产能力达到或超过一根乏燃料组件,单靠几何尺寸控制临界安全是无法实现的,必须借助中子毒物提高临界安全系数,扩大生产能力。可采用的中子毒物有可溶中子毒物和固体中子毒物两类。

(一)可溶中子毒物。溶解反应开始前,向硝酸中加入中子毒物硝酸盐溶液,如硝酸钆溶液。可溶中子毒物在溶解液中分布均匀,可以大大降低临界安全对溶解器设备尺寸的要求,达到一定的浓度后甚至可以解除对设备尺寸的限制,一定程度上简化了溶解器的设备设计。同时,可以大幅度增加溶解器的单批生产能力。英国THORP 后处理厂和美国的巴威尔后处理厂都采用可溶中子毒物辅助控制临界安全,溶解器单批生产能力分别达到1.6 吨和1 吨乏燃料。

(二)固体中子毒物。加入固体中子毒物也是控制临界安全,提高溶解器生产能力的有效措施。固体中子毒物无法像可溶中子毒物一样均匀分布在溶解液中,因此效果一般不如可溶中子毒物,需限制设备尺寸一起控制溶解器临界安全。此外,固体中子毒物材料,如硼、镉、钆等,都不耐硝酸腐蚀,必须外加耐硝酸腐蚀的材料(如锆、钛及其合金)加以保护。溶解器运行过程中,也要对溶解液的中子毒物浓度进行分析,发现异常升高说明保护材料失效,要及时更换固体中子毒物部件。

若要溶解器单批生产能力达到一根乏燃料组件,可采用两种固体中子毒物方案:

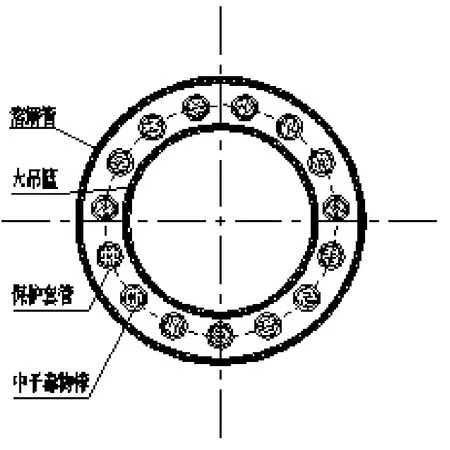

1.笼式固体中子毒物装置[4]。多根直径较小的中子毒物棒沿周向均布,中子毒物棒包裹在耐硝酸腐蚀的保护套管内。中子毒物棒长度不小于大吊篮高度,上、下两端均用底盘固定,封住端口,中间可用夹板加强稳定性,整体形成一个笼状的固体中子毒物装置,上部设有起吊头。放入溶解器内,中子毒物棒位于溶解管和大吊篮的间隙内,下段溶解管截面图如图2 所示。这种固体中子毒物装置是一个独立部件,正常情况下一直放置在溶解器内,只有在定期检修或监测到保护材料失效的情形下才会被吊出检测或更换[5]。

图2 采用笼式固体中子毒物装置的溶解管截面图

2.单根中子毒物棒[6]。在大吊篮内部中间设有直径较大的单根中子毒物棒,为同轴多层结构的柱状部件,从外到内依次为中子毒物包裹层、固体中子毒物、慢化剂包裹层和慢化剂。中子毒物棒顶部设计成锥形,以免积存料液和固体残渣,四周与大吊篮之间在不同高度处设置支撑件。从下段溶解管截面图中可以看出溶解管、大吊篮和中子毒物棒相对位置关系,如图3 所示。这种方案的中子毒物棒是固定在大吊篮内的,每批次溶解完成后都与大吊篮一起吊出倾倒废包壳。大吊篮在每运行若干个批次之后需进行检测,并根据实际情况进行维修或更换,以确保其结构完好,固体中子吸收装置没有因为磨损和腐蚀而损坏。

(三)设计方案评价。可溶中子毒物最大的优点中子毒物在溶解液中分布均匀,临界安全控制性能更好,可以通过加入足够浓度的中子毒物来解除临界安全对溶解器设备尺寸的限制,简化溶解器设备设计、加工和检修要求,溶解器生产能力容易达到大型后处理厂要求。但是,加入可溶中子毒物后处理厂首端需要额外匹配中子毒物料液配制和送料系统,使工艺流程更加复杂。更为重要的是,加入的可溶中子毒物在后续的萃取分离过程都将进入到高放废液中,而高放废液的储存、处理和处置成本高昂,因此可溶中子毒物的加入大大增加了后处理厂的经济成本,也不符合废物最小化原则,从后处理厂的整个寿期来看,这一点尤为明显。相对而言,采用固体中子毒物最为突出的优势就是在提供临界安全性能,增加溶解器生产能力的同时,不会额外增加高放废物量,即使是被腐蚀损坏也不会影响临界安全性能。虽然采用固体中子毒物会使得溶解器设备设计、加工的难度更高,运行中操作也更加复杂,溶解器最大单批生产能力也达不到采用可溶中子毒物时的水平,但其相对于采用可溶中子毒物的溶解器仍然具有不可比拟的经济优越性。从两个固体中子毒物方案对比来看,笼式固体中子毒物装置位于溶解管和大吊篮的间隙内,不需要每批次溶解完成取出,这就避免了溶解过程中乏燃料短段进料以及废包壳倾倒时对保护套管的磨损,因此具有更好的可靠性。而单根中子毒物棒方案的优势在于溶解管的直径可以更大,相同生产能力下大幅降低了溶解器的总体高度,从而降低了溶解器设备室高度,节省土建投资成本。综合来看,笼式固体中子毒物方案优于单根中子毒物棒方案。

图3 采用单根固体中子毒物棒的溶解管截面图

四、今后需开展的研究工作展望

(一)燃耗信任制。燃耗信任制的应用是今后溶解器优化设计和应用的一个重要研究方向。我国目前还未采用燃耗信任制,溶解器临界安全计算不得不采用最保守的方式,这是一种安全可靠的做法,但也大大降低了乏燃料溶解器的设计处理通量。对于采用可溶中子毒物的溶解器,采用燃耗信任制可以降低可溶中子毒物的投入量,从而减少高放废液的产生量。英国THORP 厂研究应用了燃耗信任制,至2005年已将可溶中子毒物的投入量降低了一半。对于采用固体中子毒物的溶解器,采用燃耗信任制可以降低临界安全要求对溶解器设备尺寸的限制,减轻溶解器的设计和加工难度,提高溶解器的生产能力。

(二)溶解器材质。溶解器在高温、高酸、强放射性的环境下工作,设备腐蚀以及远距离检修相关问题一直是困扰溶解器设计的难题。设备选材是溶解器设计领域的敏感话题,很难从国外文献资料或合作交流中获取详细信息。目前的溶解器实际应用经验已经表明,超低碳奥氏体不锈钢的耐腐蚀性能达不到溶解器的使用要求。而锆、钛及其合金材料在亚沸腾或沸腾硝酸中具有良好的耐腐蚀性能,是溶解器适合选材对象。这些材料的耐腐蚀性能以及机械加工工艺等都是今后重要研究内容。

(三)工艺过程优化。根据现有的设计和应用经验反馈,我国批式溶解器的应用在工艺条件、操作手段、溶解尾气处理等方面仍有优化设计的余地,批式溶解器的放大设计需对此做进一步的优化和试验研究。

五、结语

本文介绍了乏燃料批式溶解器的设备结构和工作原理,提出了批式溶解器采用可溶中子毒物或固体中子毒物的放大设计构想,并进行了分析和比较,最后提出了溶解器今后的研究工作的重要方向,结论如下:一是单台批式溶解器仅靠几何尺寸控制临界安全生产能力达不到大型后处理厂的设计要求,必须加可溶或固体中子毒物提高生产能力。二是采用可溶中子毒物虽然具有临界安全控制性能,溶解器设备设计和加工也相对简单,但增加了高放废物量,不符合废物最小化的要求,且增大了废物处置的费用。三是笼式固体中子毒物方案是批式溶解器放大设计的优选方案,不会额外产生放射性废物,且具有更好的可靠性。四是燃耗信任制的应用、溶解器材质、工艺过程优化将是溶解器今后的研究工作的重要方向。

[1]姜圣阶,任凤仪.核燃料后处理工学[M].北京:原子能出版社,1995,第1 版

[2]刘郢,马敬,林懋贞.动力堆乏燃料溶解设计问题探讨[J].产业与科技论坛,2014,13(8):105

[3]Meichsner O,Blinn K.Planning for the Chemical Head End of the Wackersdorf Reprocessing Plant[J].Kerntechnik,1989,54(4):235

[4]刘郢,吴志强,秦永泉等.一种处理乏燃料元件的溶解装置.实用新型专利[P].ZL2014 2 0326044.9

[5]史继红,刘存银,李玮等.一种乏燃料溶解器的临界安全控制装置.实用新型专利[P].ZL2014 2 0325882.4

[6]吴志强,刘郢,秦永泉等.一种批式乏燃料溶解装置.实用新型专利[P].ZL2014 2 0324451.6