0AC 厂房201 大厅60 吨双梁桥式起重机精细运作系统分析

□于守吉

一、精细运作系统产生的背景与目的

OAC 厂房201 大厅双梁桥式起重机肩负两大功能:一是厂房内各设备的吊运;二是完成某些设备的精密装配。起重机原大、小车运行机构为双速运行,不能满足吊装时的精密安装工艺要求。为使吊车大、小车运行到达工作位置时,改善吊车最终慢速到位的性能,需对大、小车运行机构进行升级改造,精密装配时要求单次位移量0.5mm 左右,运行的速度0.5mm/min(即0.03m/min),但同时为了非精密装配时的吊运工作效率,仍需达到9m/min 左右的运行速度。300 倍的调速比不是常用调速系统可以达到的,这项升级改造如何来做?在此背景下精细运作系统应运而生,其可实现单次微动运行的位移量约0.5mm 可控,以完成精密装配时的对位需要,并同时保留了平时9m/min 左右运行速度。

二、精细运作系统设计

(一)设计基准。设计基准为GB/T3811 -1983《起重机设计规范》、JB/T4315 -1997《起重机电控设备》和GB50278《起重设备安装工程施工及验收规范》。

(二)详细设计描述。

1.运作原理。精细运作系统保留了原大、小车运行机构,并增加了大车两套,小车一套微动机构。微动驱动机构通过电磁离合器与原大、小车运行机构相连,通过微动机构达到约0.5mm 可控的位移量,运行速度约0.03m/min。吊车正常运行时,离合器打开,微动驱动机构与大、小车运行机构脱开,大、小车运行机构驱动吊车高速运行,增加工作效率。需要精密装配时,微动机构投入工作,离合器吸合,大、小车运行机构作为传动链的一部分由微动机构驱动使吊车精密运行。此时需通过新增的精细控制专用操作盒的选择开关,选至微动运行。正常操作按钮盒和精细控制专用操作盒设置互锁。

2.理论计算。

(1)大车。大车运行电机YZD180L -4/24 高速输出功率P=3kW,高速转速n=1400r/min,减速器速比i=400,车轮直径D=0.8m,运行速度8.8m/min。电机输出转矩T=9550P/n=20.5 Nm,微动运行速度为0.5mm/s,即0.03m/min 时:运行电机转速×1400 =4.8r/min,所需功率=0.01kw。故所需微动机构输出转速为4.8r/min,输出转矩≥20.5Nm。三合一减速电机结构紧凑,所需安装空间小,安装方便。故选取MTJ37-YEJ-0.18 -4P-106.38 -M4 -A 三合一减速电机作微动驱动,功率0.18kW,输出转矩132Nm,输出转速12 r/min,使用变频调速至20HZ,转速4.8r/min,0.07kW。(2)小车。小车运行电机YZD132M1 -4/16,高速输出功率P=2.2kW,高速转速n =1400r/min,减速器速比i ==6.56m/min,车轮直径D=0.5m,运行速度电机输出转矩T=9550P/n=15 Nm,微动运行速度为0.5mm/s,即0.03m/min 时:运行电机转速为n微×1400r/min,所需功率P微×2.2 =0.01kw。故所需微动机构输出转速为6.4r/min,输出转矩≥15Nm 三合一减速电机结构紧凑,所需安装空间小,安装方便。故选取MTJ37 -YEJ-0.18 -4P -83.69 -M4 -A 三合一减速电机作微动驱动,功率0.18kW,输出转矩104Nm,输出转速16 r/min,使用变频调速至20HZ,转速6.4r/min,0.07kW。

3.改造范围。

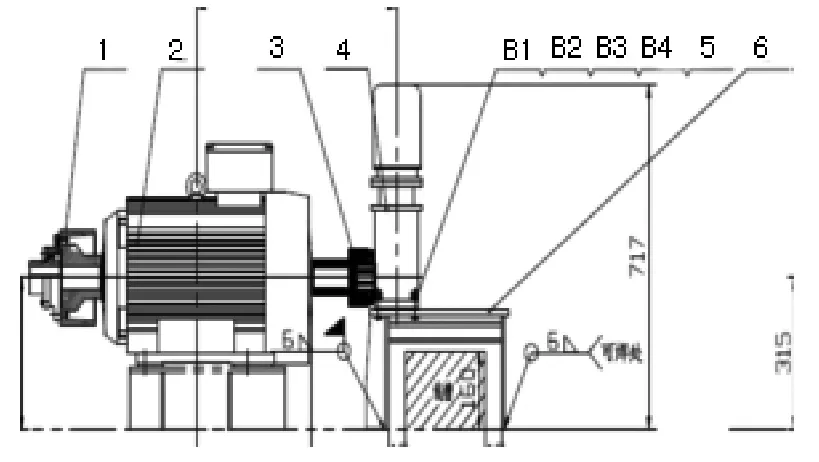

(1)大车运行机构。大车运行机构从制动轮联轴器起整体更换为新的制动轮联轴器和双出轴电机,电机尾部出轴与微动机构通过电磁离合器相连(见图1),并避开现场线槽。

图1 大车运行机构

图2 小车运行机构

(2)小车运行机构。小车运行机构从电机和减速器间联轴器起整体更换为新的联轴器、双出轴电机和带轴制动轮,制动轮出轴与微动机构通过电磁离合器相连(见图2)。

(3)电气控制原理及操作。系统经改造后,在起重机日常的常规应用中,与改造前完全相同。当需要进行精细运行控制时,先将起重机以常规速度运行到工作点附近位置,保持系统处于启动待机状态下,换用精细控制专用操作盒,首先启动精细控制系统,启动后,精细控制系统开始工作。切断常规控制采用的大小车电机主回路,接通大小车电磁离合器,打开原有的大小车制动器,接通大小车精细控制用变频器,指示精细控制系统进入待机状态。专用精细操作盒上可以操控小车机构和大车机构,以极慢速正向或者反向运行。操作盒上设置有:精细控制启动按钮、精细控制停止按钮、小车前行按钮、小车后行按钮、大车左行按钮、大车右行按钮、报警按钮精细控制待机指示灯。

三、精细运作系统的安装和调试

(一)安装步骤(以大车为例)。一是阅图,熟悉施工内容和目的。二是检查需安装的设备是否齐全。将新制制动轮安装于待安装的大车电机前端出轴上,将电磁离合器电机侧的一半装在电机尾部出轴上。电磁离合器另一半安装在三合一减速电机出轴上,三合一减速器安装于底座上。三是拆除原大车制动轮联轴器和另一端齿轮联轴器的连接螺栓,拆下补偿轴。四是拆下补偿轴上电机侧的联轴器装上新制联轴器。五是拆除电机固定螺栓、螺母并保存。手动释放制动器,将前端带有制动轮的大车电机整体拆除。六是将第2 步装好的电机安装到原底座上,用原螺栓、螺母紧固。七是重新装上补偿轴。八是将第2 步装好的三合一减速器装于电机尾部,粗调定位后,将三合一减速器底座焊于走台上。九是焊缝冷却后,松开三合一与底座的连接螺栓,使用调整垫片调节减速器出轴和电机尾轴的同轴度后再紧固,经百分表测量同轴度应在0.3mm 以内(可通过电磁离合器外圆测定)。十是按图纸在减速器两侧焊定位块。

(二)调试与实验。系统安装后进行电气调试和试验,确保起重机功能符合要求,主要包括下列实验:目测检查、空载试验、互锁试验、额定载荷试验、速度试验、动载试验。

四、结语

精细运作系统成功通过了性能验收试验,通过百分表测得单次动作位移小于0.5mm。其微动运行速度约0.03m/min,大车常规运行速度8.8m/min,小车常规运行速度6.6m/min,保证了吊车常规吊运和精密装配工作的需要。精细运作系统保留了原大、小车机构和电控系统,大大节约了升级改造的成本和工作量,改造施工在两周内顺利完成,为起重机的精确定位、低速/微动运行提供了新的解决方案。

[1]廖常初.S7 -300/400 PLC 应用技术[M].北京:机械工业出版社,2008,第2 版

[2]西门子电气传动有限公司.SIEMENS SIMOVERT MASTERDRIVES 矢量控制使用大全[Z].版本AG