工业机器人技术的发展与应用综述*

计时鸣,黄希欢

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014)

0 引言

得益于政府政策支持、廉价劳动力、稳定的汇率和发达国家的生产过程外包,在过去的十余年里中国的制造业得到了快速发展。但是,今天的全球化经济模式已明显改变了制造业的整体格局。随着劳动力成本的提高,我国大量劳动密集型产业面临转型升级和区域性转移的挑战。

美国及一些发达国家的传统制造业外移已经导致了这些国家经济的空心化,也促使这些国家进行了深刻反思。通过工业机器人的推广应用,已然成为这些曾经的发达国家再工业化的重要砝码。谷歌公司一举收购8 家机器人公司并将进军物流/仓储机器人的动向,已引起工业界的广泛关注[1]。

我国目前的情况与发达国家几十年前类似,如果不能解决劳动密集型产业机器换人问题,则必然导致整个产业的外移,直接影响国家经济的发展。为避免重蹈发达国家传统制造业没落的覆辙,必须重视以机器人革命为切入点的“第三次工业革命”。

工业机器人具有工作效率高、稳定可靠、重复精度好、能在高危环境下作业等优势,在传统制造业,特别是劳动密集型产业的转型升级中可发挥重要作用。基于上述背景,本研究对面向制造业的工业机器人进行调研,介绍工业机器人的起源、关键技术以及最新的应用进展等,以期为工业机器人研究提供有借鉴价值的参考。

1 工业机器人概述

“工业机器人”一词由《美国金属市场报》于1960年提出,经美国机器人协会定义为:“用来进行搬运机械部件或工件的、可编程序的多功能操作器,或通过改变程序可以完成各种工作的特殊机械装置[2]。”这一定义现已被国际标准化组织所采纳[3]。

1.1 早期的工业机器人

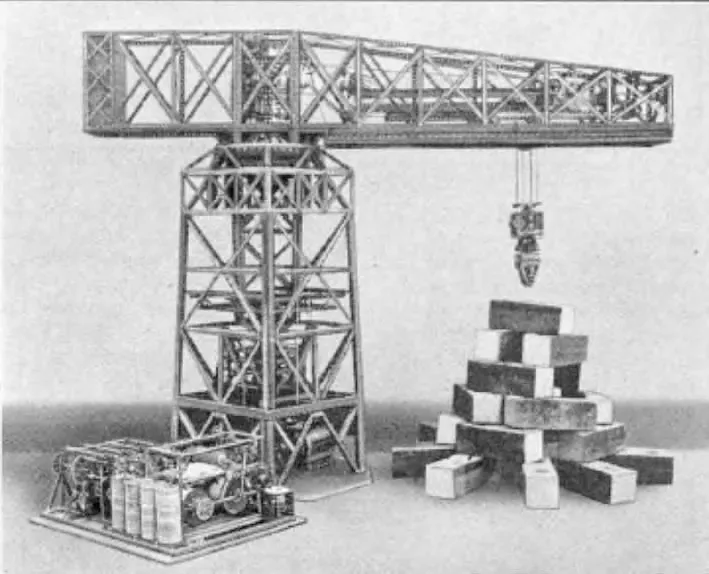

1938年3月,The Meccano Magazine 报道了一款搬运机器人模型,这是最早的关于以工业应用为目标的机器人模型的报道。Meccano 的工业机器人模型如图1所示[4]。它由Griffith P.Taylor 于1935年设计,可以通过一个电动机实现5 个轴的运动[5]。

图1 Meccano 的工业机器人模型

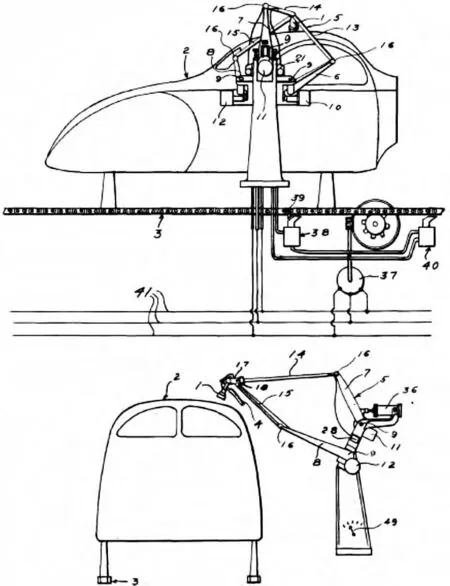

随后,一件标题为“Pollard's Positional spray painting robot”的专利被授权,这是一款真正符合当前意义上的工业机器人,该专利如图2所示[6]。

1.2 第一台数字化可编程的工业机器人

George Charles Devol 于1954年申请了一款机器人专利,Joseph F.Engelberger 基于该专利于1956年创立了世界上首个机器人制造公司Unimation,并制造出称为“Unimate”的机器人。这是全球第一台数字化可编程的现代工业机器人,它使用液压驱动,采用示教再现形式生成程序,程序可记忆和重复,定位精度达到万分之一英寸,并首先被应用于GM 公司的装配线,完成工件的搬运工作[7]。Unimation 的工业机器人后来被允许由川崎重工和GKN 分别在日本和英国生产。

图2 “Positional spray painting robot”专利

1.3 工业机器人的应用

Victor Scheinman 于1969年发明了“斯坦福机械臂”。这是一款全电动6 轴铰接式机器人,在可达空间内可以设计机械臂的任意运动路径。随后,Victor Scheinman 在MIT AI Lab.设计了被称为“MIT arm.”的第二款机械臂,并在Unimation 和GM 公司支持下开发了人们熟知的PUMA 机器人[8]。

1973年,ABB 和KUKA 将工业机器人推向市场。ABB 的IRB 6 是世界上第一款微处理器控制全电动的商业化工业机器人。最初的两台IRB 6 在瑞典Magnusson 公司被用于衬管弯头的磨抛加工。KUKA 的第一代机器人称为FAMULUS,具有6 个驱动轴[9]。在1970s 后期,许多美国公司进入了工业机器人制造领域,例如GE 和GM,GM 与FANUC 公司合资成立了FANUC Robotics 公司。

目前,国际工业机器人领域四大标杆企业分别是瑞典ABB、德国KUKA、日本FANUC 和日本安川电机,它们的工业机器人本体销量占据了全球市场的半壁江山。另外,美国Adept Technology、瑞士Staubli、意大利Comau、日本的川崎、爱普生、那智不二越和中国新松机器人自动化股份有限公司也是国际工业机器人的重要供应商。

据国际机器人联合会统计,2013年全球工业机器人的销量达到了16.8 万台[10]。目前,全球工业机器人的保有量已经超过150 万台[11]。

工业机器人的应用领域不断得到拓展,所能够完成的工作日趋复杂。其主要应用行业是汽车和摩托车制造、金属冷加工、金属铸造与锻造、冶金、石化、塑料制品等。工业机器人已经可替代人工完成装配、焊接、浇铸、喷涂、打磨、抛光等复杂工作。

2 工业机器人的技术进展

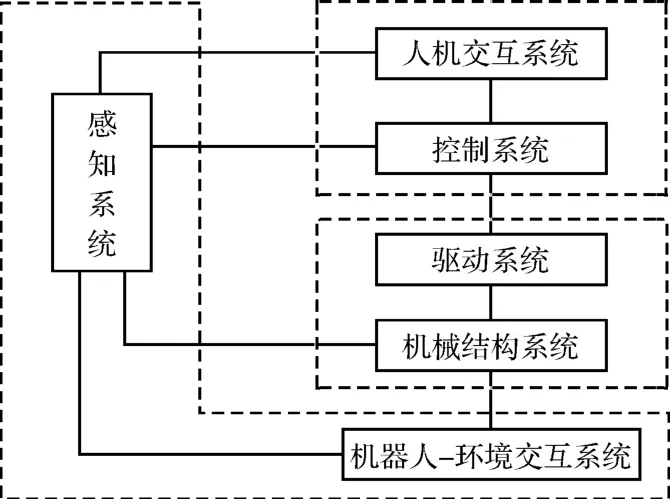

一般来说,工业机器人由3 大部分6 个子系统组成。3 大部分是机械部分、传感部分和控制部分。6 个子系统可分为机械结构系统、驱动系统、感知系统、机器人-环境交互系统、人机交互系统和控制系统。

工业机器人的结构框图如图3所示[12]。

图3 工业机器人的结构框图

2.1 机器人的机械结构

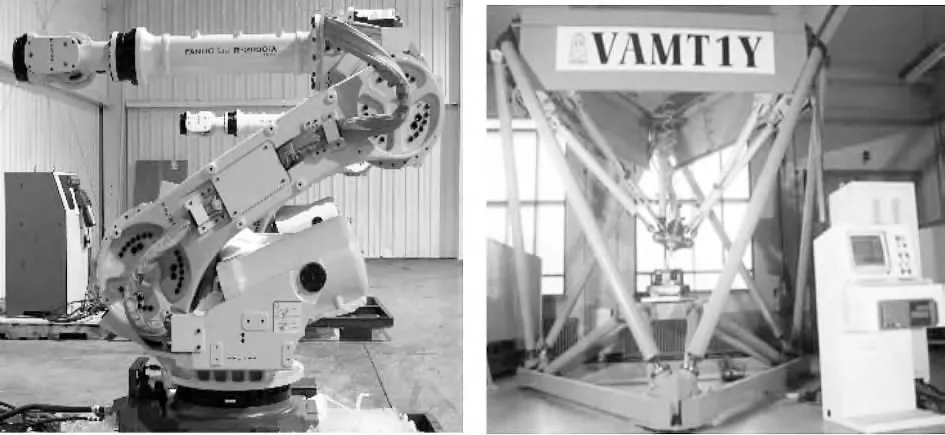

从机械结构来看,工业机器人总体上分为串联机器人和并联机器人。串联机器人的特点是一个轴的运动会改变另一个轴的坐标原点,而并联机器人所采用的并联机构,其一个轴运动则不会改变另一个轴的坐标原点。早期的工业机器人都是采用串联机构。并联机构定义为动平台和定平台通过至少两个独立的运动链相连接,机构具有两个或两个以上自由度,且以并联方式驱动的一种闭环机构。1978年,Hunt 首次提出把六自由度并联机构作为机器人操作器,由此拉开了并联机器人研究的序幕[13]。与串联机器人相比较,并联机器人具有刚度大、结构稳定、承载能力大、微动精度高、运动负荷小的优点。在位置求解上,串联机器人的正解容易,但反解十分困难;而并联机器人则相反,其正解困难反解却非常容易。

串联机器人和并联机器人如图4所示[14]。

图4 串联机器人和并联机器人

工业机器人的机械结构可以具有冗余自由度,冗余度机器人是指关节自由度大于操作自由度的机器人。对某一特定运动而言,一个机器人是非冗余度机器人,而对于另一运动而言则有可能是冗余度机器人。六自由度机器人已具有完整空间定位能力,因此自由度多于6 的机器人一定是冗余度机器人。多余的自由度可用来改善机器人的灵活性、运动学和动力学性能,提高避障能力。

串联机器人的旋转关节是机器人运动的驱动力作用点,一般由电机通过减速器驱动。减速器是机器人的关键部件,其成本约占机器人本体成本的1/3,目前主要使用两种类型的减速器:谐波齿轮减速器和RV减速器。

谐波传动方法由美国发明家C.Walt Musser 于20世纪50年代中期发明[15]。谐波齿轮减速器主要由波发生器、柔性齿轮和刚性齿轮3 个基本构件组成,依靠波发生器使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合来传递运动和动力,单级传动速比可达70~1 000,借助柔轮变形可做到反转无侧隙啮合。与一般减速机比较,输出力矩相同时,谐波齿轮减速机的体积可减小2/3,重量可减轻1/2。柔轮承受较大的交变载荷,因而其材料的抗疲劳强度、加工和热处理要求较高,制造工艺复杂,柔轮性能是高品质谐波齿轮减速机的关键。

德国人Lorenz Baraen 于1926年提出摆线针轮行星齿轮传动原理[16],日本帝人株式会社(TEIJIN SEIKI Co.,Ltd)于20世纪80年代率先开发了RV 减速器。RV 减速器由一个行星齿轮减速机的前级和一个摆线针轮减速机的后级组成。相比于谐波齿轮减速器,RV减速机具有更好的回转精度和精度保持性。

陈仕贤发明了活齿传动技术。第四代活齿传动-全滚动活齿传动(oscillatory roller transmission,ORT)已成功地应用到多种工业产品中。在ORT 基础上提出的复式滚动活齿传动(compound oscillatory roller transmission,CORT)不但具有RV 传动类似的优点,而且克服了RV 传动曲轴轴承受力大、寿命低的缺点,进一步提高了使用寿命和承载能力;CORT 的结构使其在同样的精度指标下回差更小,运动精度和刚度更高,缓解了RV 传动要求制造精度高的缺陷,可相对降低加工要求,减少制造成本。CORT 是我国自主开发的,拥有自主知识产权[17]。鞍山耐磨合金研究所和浙江恒丰泰减速机制造有限公司均开发成功了机器人用CORT 减速器。

目前,国际机器人减速器的主要制造厂商是Harmonic Drive 和Nabtesco(原日本帝人株式会社),前者主要生产谐波齿轮减速器,后者主要提供RV 减速机。国内机器人减速器生产企业,主要有苏州绿的谐波传动科技有限公司、山东帅克机械制造股份有限公司、浙江恒丰泰减速机制造有限公司和陕西秦川机械发展股份有限公司等。

2.2 机器人的驱动系统

工业机器人的驱动方式主要包括液压驱动、气压驱动和电机驱动。

早期的工业机器人,例如Unimate,采用了液压驱动。由于液压系统存在泄露、噪声和低速不稳定等问题,并且功率单元笨重和昂贵,目前只有大型重载机器人、并联加工机器人和一些特殊应用场合使用液压驱动的工业机器人。

青岛华东工程机械有限公司研制的全液压重载机器人如图5所示[18]。其大跨度的承载可达到2 000 kg,机器人的活动半径可达到近6 m,应用在铸锻行业。

图5 全液压重载机器人

美国波士顿动力公司开发的BigDog 四足机器人令人叹为观止的卓越运动性能使得液压驱动技术在工业机器人中的应用有了新的畅想。Bigdog 的髋部和腿部是实现四足机器人运动的基本单元体,每个单元体主要包括:髋部、大腿、小腿、踝肢体、足及4 个液压执行器。

BigDog 四足机器人如图6所示[19]。基于BigDog自身结构特征考虑,研究人员放弃使用电机驱动(电机驱动的不利因素有:电机的功率相对不足、工作状态不理想、附带装置太多、需要背负电池,不利于野外环境的自由行走)。

图6 BigDog 四足机器人

BigDog 的液压驱动系统由一个变量活塞泵在汽油发动机的驱动下同时对16 个液压执行器实施油压的输出,液压系统最大油压输出可达20.68 MPa。主液压系统油路下接并联的16 个子液压执行器每个执行器的响应频率达到500 Hz,满足各关节快速定位的要求。BigDog 采用了高功率密度的驱动装置,小巧精致,利用高性能伺服装置实现了力和扭矩平稳快速输出。BigDog 较好地克服了液压系统常见的密封漏油、冲击载荷导致的漏油、机械部分的形变影响活塞杆直线往复运动精度等技术难题[20]。

气压驱动具有速度快、系统结构简单、维修方便、价格低等优点。但是由于气压装置的工作压强低,不易精确定位,一般仅用于工业机器人末端执行器的驱动。气动手抓、旋转气缸和气动吸盘作为末端执行器可用于中、小负荷的工件抓取和装配。

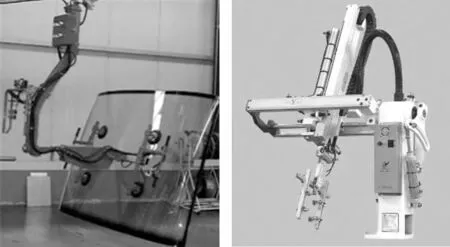

气动吸盘和气动机器人手爪如图7所示[21-22]。

图7 气动吸盘和气动机器人手爪

电机驱动是现代工业机器人的一种主流驱动方式,分为4 大类电机:直流伺服电机、交流伺服电机、步进电机和直线电机。直流伺服电机和交流伺服电机采用闭环控制,一般用于高精度、高速度的机器人驱动;步进电机用于精度和速度要求不高的场合,采用开环控制;直线电机及其驱动控制系统在技术上已日趋成熟,已具有传统传动装置无法比拟的优越性能,例如适应非常高速和非常低速应用、高加速度,高精度,无空回、磨损小、结构简单、无需减速器和齿轮丝杠联轴器等。鉴于并联机器人中有大量的直线驱动需求,因此直线电机在并联机器人领域已经得到了广泛应用。文献[23]综述了工业机器人常用驱动电机的性能特点及其应用范围。

2.3 机器人的感知系统

机器人感知系统把机器人各种内部状态信息和环境信息从信号转变为机器人自身或者机器人之间能够理解和应用的数据、信息,除了需要感知与自身工作状态相关的机械量,如位移、速度、加速度、力和力矩外,视觉感知技术是工业机器人感知的一个重要方面。

视觉伺服系统将视觉信息作为反馈信号,用于控制调整机器人的位置和姿态。这方面的应用主要体现在半导体和电子行业[24]。机器视觉系统还在质量检测、识别工件、食品分拣、包装的各个方面得到了广泛应用。

通常,机器人视觉伺服控制是基于位置的视觉伺服或者基于图像的视觉伺服,它们分别又称为三维视觉伺服和二维视觉伺服[25],这两种方法各有其优点和适用性,同时也存在一些缺陷,于是有人提出了2.5 维视觉伺服方法。

基于位置的视觉伺服系统,利用摄像机的参数来建立图像信息与机器人末端执行器的位置/姿态信息之间的映射关系,实现机器人末端执行器位置的闭环控制。末端执行器位置与姿态误差由实时拍摄图像中提取的末端执行器位置信息与定位目标的几何模型来估算,然后基于位置与姿态误差,得到各关节的新位姿参数。基于位置的视觉伺服要求末端执行器应始终可以在视觉场景中被观测到,并计算出其三维位置姿态信息。消除图像中的干扰和噪声是保证位置与姿态误差计算准确的关键。

二维视觉伺服通过摄像机拍摄的图像与给定的图像(不是三维几何信息)进行特征比较,得出误差信号。然后,通过关节控制器和视觉控制器和机器人当前的作业状态进行修正,使机器人完成伺服控制。相比三维视觉伺服,二维视觉伺服对摄像机及机器人的标定误差具有较强的鲁棒性,但是在视觉伺服控制器的设计时,不可避免地会遇到图像雅克比矩阵的奇异性以及局部极小等问题[26]。

针对三维和二维视觉伺服方法的局限性,F.Chaumette 等人提出了2.5 维视觉伺服方法。它将摄像机平动位移与旋转的闭环控制解耦,基于图像特征点,重构物体三维空间中的方位及成像深度比率,平动部分用图像平面上的特征点坐标表示。这种方法能成功地把图像信号和基于图像提取的位姿信号进行有机结合,并综合他们产生的误差信号进行反馈,很大程度上解决了鲁棒性、奇异性、局部极小等问题。但是,这种方法仍存在一些问题需要解决,如怎样确保伺服过程中参考物体始终位于摄像机视野之内,以及分解单应性矩阵时存在解不唯一等问题[27]。

在建立视觉控制器模型时,需要找到一种合适的模型来描述机器人的末端执行器和摄像机的映射关系。图像雅克比矩阵的方法是机器人视觉伺服研究领域中广泛使用的一类方法[28]。图像的雅克比矩阵是时变的,所以,需要在线计算或估计[29]。

2.4 机器人操作系统

通用的机器人操作系统(robot operating system,ROS)是为机器人而设计的标准化的构造平台[30],它使得每一位机器人设计师都可以使用同样的操作系统来进行机器人软件开发。ROS 将推进机器人行业向硬件、软件独立的方向发展。硬件、软件独立的开发模式,曾极大促进了PC、笔记本电脑和智能手机技术的发展和快速进步。

ROS 的开发难度比计算机操作系统更大,计算机只需要处理一些定义非常明确的数学运算任务,而机器人需要面对更为复杂的实际运动操作。

ROS 提供标准操作系统服务,包括硬件抽象、底层设备控制、常用功能实现、进程间消息以及数据包管理。ROS 分成两层,低层是操作系统层,高层则是用户群贡献的机器人实现不同功能的各种软件包。

现有的机器人操作系统架构主要有基于linux 的Ubuntu 开源操作系统。另外,斯坦福大学、麻省理工学院、德国慕尼黑大学等机构已经开发出了各类ROS系统。微软机器人开发团队2007年也曾推出过一款“Windows 机器人版”。

2.5 机器人的运动规划

为了提高工作效率,且使机器人能用尽可能短的时间完成特定的任务,必须有合理的运动规划。离线运动规划分为路径规划和轨迹规划。

路径规划的目标是使路径与障碍物的距离尽量远同时路径的长度尽量短;轨迹规划的目的主要是机器人关节空间移动中使得机器人的运行时间尽可能短,或者能量尽可能小[31]。轨迹规划在路径规划的基础上加入时间序列信息,对机器人执行任务时的速度与加速度进行规划,以满足光滑性和速度可控性等要求。

示教再现是实现路径规划的方法之一,通过操作空间进行示教并记录示教结果,在工作过程中加以复现,现场示教直接与机器人需要完成的动作对应,路径直观且明确。缺点是需要经验丰富的操作工人,并消耗大量的时间,路径不一定最优化。为解决上述问题,可以建立机器人虚拟模型,通过虚拟的可视化操作完成对作业任务的路径规划[32]。

路径规划可在关节空间中进行。Gasparetto[33]以五次B 样条为关节轨迹的插值函数,并将加加速度的平方相对于运动时间的积分作为目标函数进行优化,以确保各个关节运动足够光滑。刘松国[34]通过采用五次B 样条对机器人的关节轨迹进行插补计算,机器人各个关节的速度、加速度端点值,可根据平滑性要求进行任意配置。另外,在关节空间的轨迹规划可避免操作空间的奇异性问题。Huo 等人[35]设计了一种关节空间中避免奇异性的关节轨迹优化算法,利用6 自由度弧焊机器人在任务过程中某个关节功能上的冗余,将机器人奇异性和关节限制作为约束条件,采用TWA 方法进行优化计算。

关节空间路径规划与操作空间路径规划对比,具有以下优点:①避免了机器人在操作空间中的奇异性问题;②由于机器人的运动是通过控制关节电机的运动,因此在关节空间中,避免了大量的正运动学和逆运动学计算;③关节空间中各个关节轨迹便于控制的优化。

2.6 机器人手把手示教技术

采用示教盒进行示教的工业机器人使用比较普遍,一般的工业机器人均配置示教盒示教功能,但是对于工作轨迹复杂的情况,示教盒示教并不能达到理想的效果,例如用于复杂曲面的喷漆工作的喷漆机器人。

手把手示教不是通过示教盒进行点位示教,而是通过人直接操作机器人末端执行器,例如喷漆的喷头,基于实际喷漆路径行走并记忆工作轨迹和行走速度,从而实现工作轨迹示教,示教甚至可以在真实喷漆过程中进行。

具有手把手示教功能的工业机器人需要特殊的设计,以便克服示教时电机回路电磁感应产生的静力矩,以及平衡机器人臂的重力。在各旋转关节上需配置省力机构和助力电机。在不同的铰接点还需配置平衡气缸和储气罐。通过省力和力平衡装置的配置,可以使得示教过程轻便省力,适应复杂曲面上的轨迹[36]。

3 工业机器人在制造业中的应用

工业机器人不仅可以单一完成作业,也可以多台机器人协同完成复杂的工作任务。

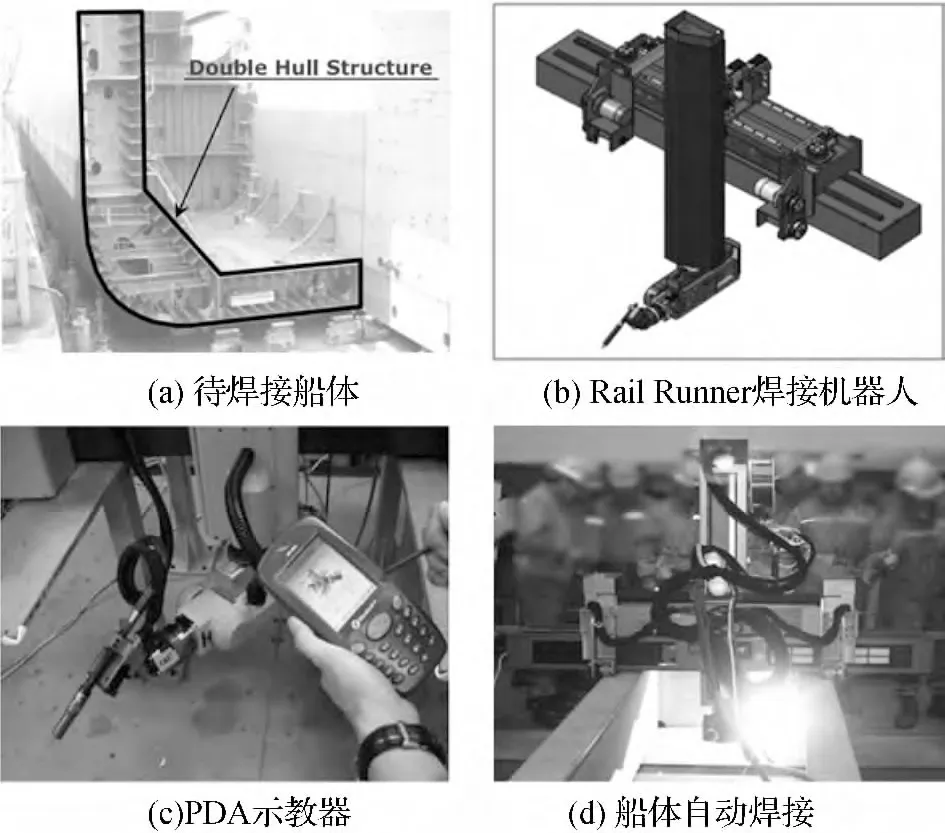

3.1 基于PDA 示教的船舶焊接机器人

船舶制造中有大量的焊接工作目前仍需要人工作业,以焊接机器人替代人工完成焊接工作是未来船舶焊接的发展方向。由于船舶构件体积庞大,一般需使用移动焊接机器人进行焊接。

文献[37]提出了一种基于PDA 示教的船舶移动焊接机器人Rail Runner,基于PDA 示教的船舶焊接机器人如图8所示。

图8 基于PDA 示教的船舶焊接机器人

所需焊接双壳体船,其结构是一个仅有一个过人孔的封闭结构,烟、有毒气体和高温导致焊接工作环境非常恶劣,因此使用机器人实现自动化焊接是十分合理的。

Rail Runner 机器人可在船体结构内部移动,并基于无线通讯实现PDA(personal data assistant)与机器人的通讯,以PDA 替代了常规的示教盒实现了对焊机机器人路径和焊接过程的无线示教,其优点在于:①对焊接空间没有限制,可进入封闭空间无人化工作;②无需操作人员接近机器人和恶劣的焊接环境,确保人员安全;③无线通信减轻了连接电缆和机器人整机的重量。

船体焊接作业正在从劳动密集型走向自动化,已经成为机器人应用的重要领域,船体焊接现场大规模使用机器人的情况如图9所示[38]。

图9 船体焊接机器人作业

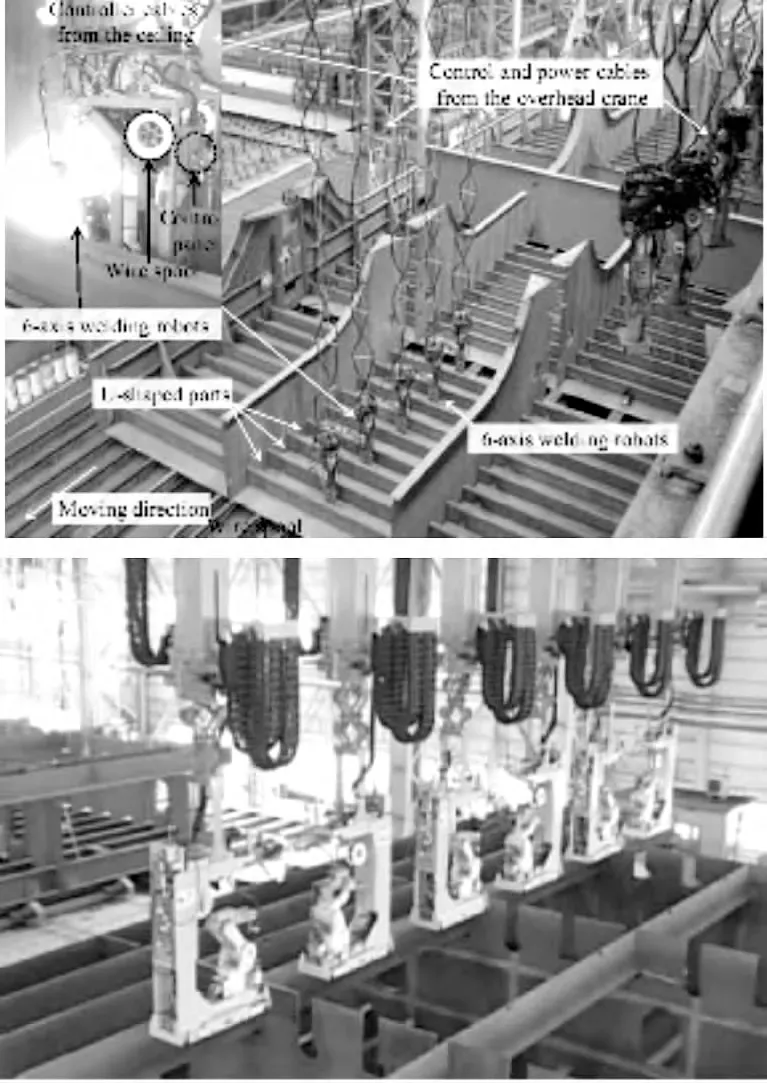

3.2 白车身焊接机器人

白车身的生产要在55 个~75个工位上大批量、快节奏的焊接而成,焊点多达4 000个~5 000 个[39]。

以焊接机器人为核心的白车身焊接生产线正朝着高度自动化,多品种混流生产以及大规模定制生产线的方向发展。德国KUKA 公司为奔驰、大众、宝马、福特等整车企业研制的大型自动化白车身焊接生产线,生产线上的机器人占有率高达95%甚至98%以上;意大利COMAU 公司在多车型混装焊接生产线方面处于领先地位,研制的主焊接线合装平台可同时生产4 种以上不同的车型[40],具有高度柔性化。

白车身的多机器人协同作业自动化焊接线如图10所示[41]。

图10 白车身焊接机器人的协同作业

3.3 机器人自动化装配线

根据臂部的运动形式不同,可以将装配机器人分为旋转关节型装配机器人、直角坐标型装配机器人和平面关节型(SCARA)装配机器人。

马丁路德公司的摩托车发动机装配线如图11所示。装配工作台由2 台FANUC R-2000iB 机器人组成,实现了连杆、曲轴、活塞、缸盖、缸体的自动化传送和装配。装配线的托板化设计和机器人的更换工具装置极大地提高了装配工效,采用视觉系统确保零件精确到位,采用力控软件模仿人的触觉,以适当的力度不断轻推零件,使其以很小的接触力滑入就位,保持工件不会碰伤[42]。

图11 摩托车发动机机器人装配线

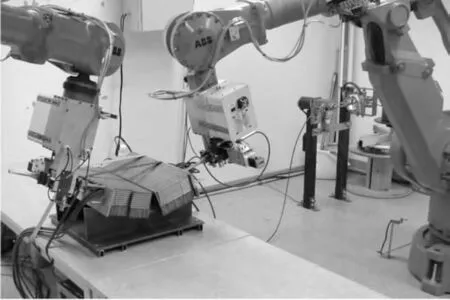

Uppsala 大学研制的波浪发电机绕组装配机器人工作站可以将原来需要4 人~5 人耗时80 h 的装配工作,减少到不到20 h 完成[43],如图12所示。

图12 波浪发电机绕组装配机器人工作站

垂直多关节型装配机器人大都有6 个自由度,可以在空间上任意一点确定任意位姿;直角坐标装配机器人操作比较简便,常被用于零部件的移送、简单的插入、旋拧等作业[44]。直角坐标装配机器人的工作情况如图13所示[45]。

平面关节型装配机器人是一种精密装配机器人,具有速度快、精度高、柔性好等优点,它在装配生产线上应用也十分普遍。

图13 汽车零部件自动化装配

双臂装配机器人可以完成比传统的单臂装配机器人更为复杂的装配动作。国际上众多专家学者正在致力于研究双臂机器人的运动轨迹规划、双臂的协调控制以及双臂的操作力、力矩控制等。日本YASKAWA公司在多年研发设计后,MOTOMAN 系列双臂装配机器人已经可以投入生产[46]。由于双臂装配机器人结构比较复杂,应用多集中于高精尖产业,目前尚未大面积普及应用。COMAU 公司的双臂装配机器人如图14所示[47]。

图14 COMAU 公司的双臂装配机器人

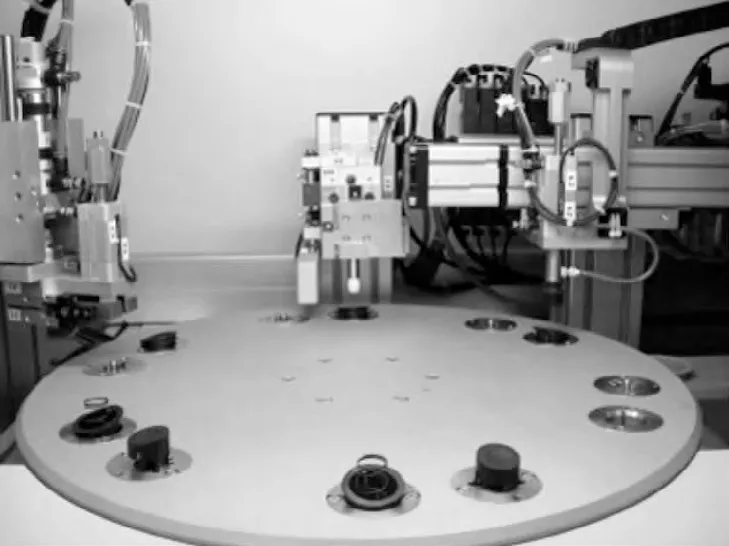

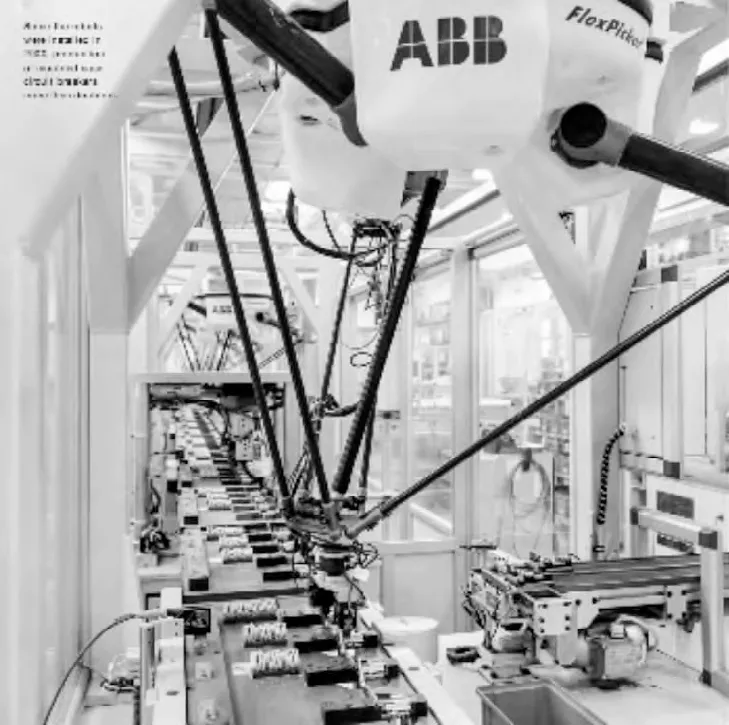

并联机器人在高精度拾放料作业方面有着良好表现,也多用于装配领域。瑞典ABB 公司的IRB360 型并联装配机器人如图15所示。具有速度快、柔性强、出众的跟踪性能和集成视觉软件等特点,主要应用于装配、拾料、包装等领域[48]。

图15 ABB 的并联装配机器人

随着企业对生产的高智能、高自动化、高效率等需求,决定了未来装配机器人的发展趋势,以期实现并普及多机器人之间的协作以实现智能自助移动装配,人与机器人协作以实现功能上互补,故障预判与应急自处理以实现无人值守作业等特点。

3.4 装配/拆卸双功能机器人

文献[49]提出一种具有装配/拆卸双功能的机器人。该机器人由一个移动平台和一个机械臂组成,装配/拆卸双功能的机器人如图16所示。该机器人不但具有装配功能,还具有拆卸功能。当被装配部件装配完成后,研究人员进行品质检验,若发现品质未达到规定要求,该机器人则将被装配部件上的零件按照装配逆顺序拆下,并放回到储料箱中,已供下一次装配使用。

图16 装配/拆卸双功能的机器人

3.5 搬运机器人

为了提高自动化程度和生产效率,制造企业通常需要快速高效的物流线来贯穿整个产品的生产及包装的过程,搬运机器人在物流线中发挥着举足轻重的作用。

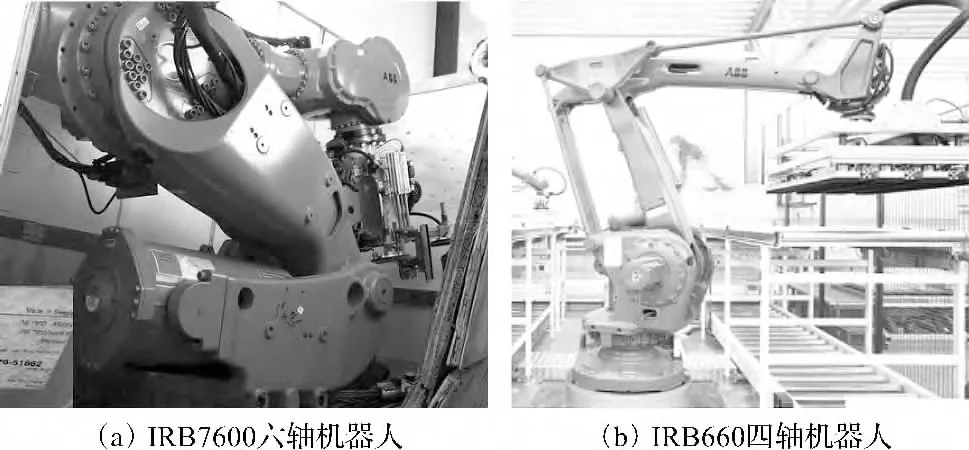

用于搬运的串联机器人,一般有六轴机器人和四轴机器人。六轴机器人一般用于各行业的重物搬运,特别是重型夹具、重型零部件的起吊、车身的转动等。四轴机器人的轴数较少,运动轨迹接近于直线,所以速度上较为优势,适合于高速包装、码垛等工序。ABB公司的IRB7600 六轴机器人,最大承重能力高达650 kg,适用于各行业的重载场合;IRB660 机器人采用了四轴设计,具有3.15 m 到达距离和250 kg 有效载荷,适合用于袋、盒、板条箱、瓶等包装形式的物料堆垛,一款高速机器人如图17所示[50-51]。

图17 ABB 公司的搬运机器人

川崎重工的MX700N 为垂直多关节型六轴机器人,最大搬运重量为700 kg。其特点是,第5 轴(手腕)的扭矩为5 488 N·m,适用于一次搬运多个工件以及要以托盘为单位处理的作业,第3 轴采用新型连杆,省去了大型机器人常用的平衡锤(Counter Weight)。下半部转动半径及影响范围都比较小,因此可在狭窄的空间工作,最大臂长为2 540 mm,具备碰撞检测功能,高刚性工作臂还具有振动控制功能。

图18 KUKA 的码垛机器人

KUKA 的KR 1000“titan”重载型机器人是载入“吉尼斯世界纪录”的世界上最强壮的机器人。KR 700 PA是同类负荷级别中最快的卸码垛机器人,可轻而易举地堆垛容量为700 L 的木桶。堆垛专家KR 300 PA、KR 470 PA 和KR 700 PA 能够适应客户所需承载能力介于40 kg~1 300 kg 之间的任意堆垛方案[52]。

并联机器人也适用于高速轻载的工作场合,在物流搬运领域有广泛的应用。一款Delta 高速并联机器人如图19所示。采用双动平台结构,可实现三维空间内高精度拾放作业,可用于分拣、拾料、装箱和装配作业[53]。

图19 Delta 高速并联机器人

机器人一方面具有人所难以达到的精度和效率,另一方面可以承担大重量和高频率的搬运作业,因此,在搬运、码垛、装箱、包装和分拣作业中,使用机器人替代人工将是必然趋势。

3.6 打磨抛光机器人

机械零件形状不断向复杂化、多样化发展,实现打磨抛光工艺的“机器换人”有广泛的技术需求。

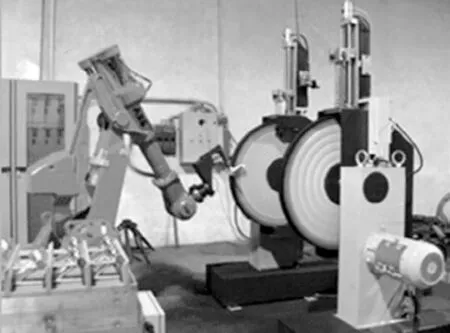

在打磨抛光加工中,机器人的工作方式有两种,一是机器人夹持被加工工件贴近加工工具,如砂轮、砂带等,进行打磨抛光加工,如图20[54]、图21[55]所示。另一种方法是机器人夹持打磨抛光加工工具贴近工件进行加工,如图22[56]、图23[57]所示。

图20 机器人夹持工件进行抛光

图21 苹果产品生产过程中的抛光

图22 机器人夹持打磨工具进行打磨

图23 机器人打磨牛仔裤

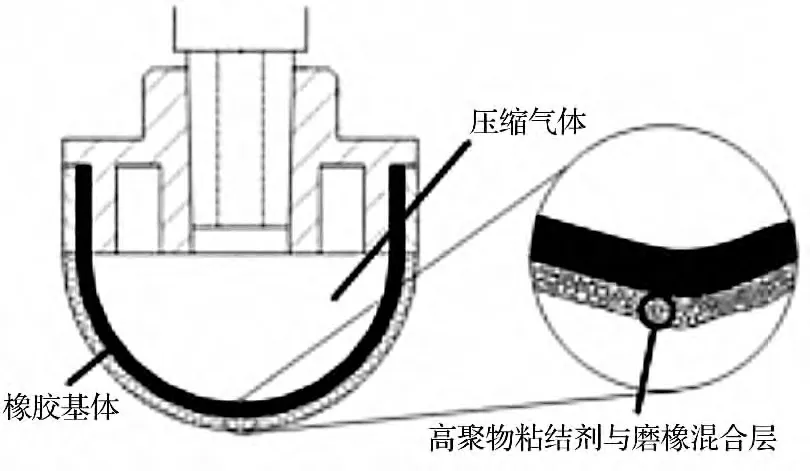

激光强化处理后的模具有着普通模具不具备的高硬度,高耐磨性,更长使用寿命等,但模具表面强化的同时其加工难度也随之大大提升。软固结磨粒气压砂轮很好的解决了这个难题,可方便地与机器人配合使用,大大提高激光强化后模具自由曲面的抛光效率[58-59]。软固结磨粒气压砂轮结构如图24所示,机器人光整加工系统如图25所示。

图24 软固结气压砂轮结构

图25 机器人气压砂轮光整加工系统

3.7 移动式工业机器人

面对大尺度工件的制造,例如航空航天产品,传统的工业机器人无法胜任。首先,大尺度工件由于重量和尺寸巨大,不易移动,其次,工业机器人相对工件而言尺寸不足,如果单纯的按比例放大,则机器人制造和控制成本将十分高昂,因此,移动式工业机器人是一个很好的解决方案。常用的移动式工业机器人有龙门式和地轨式,如图26[60]、图27[61]所示。

图26 龙门式移动式工业机器人

图27 地轨式移动机器人

轨道结构会占用较大的工作空间,增加了厂房投入和维护成本,因此在轮式或履带式移动平台上安装工业机器人,如图28所示[62],也是一种可行的解决方法,它使得工业机器人可以围绕零件移动并进行加工,可以更广泛适应大尺度产品的加工[63]。

图28 履带移动平台上的工业机器人

由于轨道的配置构造通常会受到结构载荷和结构受力等原因的影响,造成结构变形从而影响加工精度,并且这种变形是随机性的,给位置补偿造成很大的困难。航空航天工业中,精度问题至关重大,所以对机器人的精度补偿方面的研究一直是个重大课题。南京航空航天大学沈建新、田威开发了基于机器人的飞机柔性装配系统,根据机器人的工作空间划分适当的网格,并且对每个立方体网格顶点设定权值,利用这种基于工作空间权重度量的精度补偿技术,并且机器人在补偿后的绝对定位误差可以控制在+0.4 mm 以内,基本可以满足航天工业的绝对定位精度[64]。

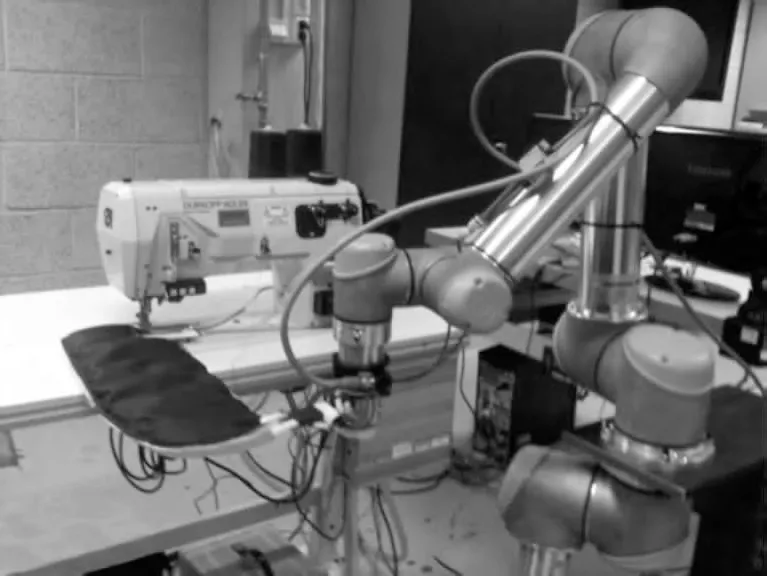

3.8 缝纫机器人

一款挪威科技大学研制的缝纫机器人如图29所示。缝纫机器人的应用是服装产业转型升级的重要手段。服装产业是典型的劳动密集型产业,不仅中国,西方发达国家目前都十分重视该产业如何从劳动密集型生产转型为机械化自动化生产。

图29 挪威科技大学研制的缝纫机器人

美国目前每年进口大约1 000 亿美元的服装和缝制品,大部分来自中国、越南等国家。近来,美国希望服装产业能够重返美国,以重振美国的民用产品制造业,并希望利用机器人裁缝在成本方面战胜中国的劳动力。五角大楼已经向佐治亚州的自动缝纫技术公司提供了120 万美元资金,将这一未来概念变为现实。这种电脑控制的缝纫机必须能够在针下“一针一针”精确地移动布料,以便实现“在没有直接劳动力的情况下生产服装”的目标[65]。

4 结束语

2013年中国工业机器人采购量达到3.65 万台,首次超过日本成为全球最大的工业机器人市场,表明中国制造业对工业机器人的应用已呈现旺盛需求。浙江省率先实施了以工业机器人应用为核心的“机器换人”工程,计划在未来5年,每年实施5 000 个“机器换人”项目,实现5 000 亿元“机器换人”投资,以期推动工业生产方式由“制造”向“智造”转变。

中国制造业自动化程度整体上说还处于较低水平,同时尚有大量低端劳动密集型产业亟需转型升级,目前,中国每1 万名工人中拥有机器人的数量仅为21台,不及国际平均水平55 台的一半,巨大的增长空间,为推进我国工业机器人行业的发展创造了巨大的市场机遇。目前,已有大量的中国企业投身工业机器人技术的研发和工业机器人的制造。以美国为代表的发达国家,也着力加强工业机器人在传统制造业中的应用,希望通过原有工业基础优势,加速形成生产自动化竞争优势,彻底解决劳动力障碍,重新夺回制造业特别是长期已经放弃的日常用品制造业的霸主地位,促使外移产业回迁。应该引起重视的是,在机器人关键技术,特别是关键零部件技术方面,发达国家仍处于技术垄断地位,中国工业机器人技术的发展,仍面临欧美日等发达国家的重大挑战。

新型的机器人结构、机器人操作系统、视觉反馈等关键技术的进步,将促进工业机器人不断进军新的应用领域,在造船、航空航天器制造、复杂部件的装配拆卸甚至服装缝纫等原来难以应用机器人作业的场合,目前已经取得了技术突破。在劳动密集型产业实施“机器换人”,我国面对的困难是必须解决即使是欧美日等发达国家也没有解决的大量手工生产工艺的自动化问题。因此,需要不断拓展工业机器人的新功能,突破机器替换人工完成复杂工作的技术瓶颈,同时必须降低设备的成本,提高设备的可靠性和寿命,以适合中国国情。

[1]吴德新.谷歌为什么需要这么多的机器人[EB/OL].[2013-12-16].http://www.leiphone.com/d-google-andboston-dynamics.html.

[2]蒋新松.国外机器人的发展及我们的对策研究[J].机器人,1987,1(1):58-64.

[3]ISO Standard 8373.Manipulating Industrial Robots – Vocabulary[S].ISO Press,1994.

[4]TAYLOR G P.An Automatic Block-Setting Crane[EB/OL].[2014-08-15].http://cyberneticzoo.com/robots/1937-the-robot-gargantua-bill-griffith-p-taylor-australiancanadian/.

[5]An Automatic Block-Setting Crane.Meccano Magazine[J/OL],1938,23(3):172.[2014-08-15].http://en.wikipedia.org/wiki/Industrial_robots.

[6]POLLARD JR.Posts Tagged‘Spray-painting Robot’[EB/OL].[2013-03-31].http://cyberneticzoo.com/tag/spraypainting-robot/.

[7]Autonomy Inc.Industrial robot[EB/OL].[2014-08-15].http://en.wikipedia.org/wiki/Industrial_robot.

[8]Victor Scheinman[EB/OL].[2014-08-15].http://en.wikipedia.org/wiki/Victor_Scheinman.

[9]KUKA.1973 The first KUKA robot[EB/OL].[2014-08-15].http://www.kuka-robotics.com/en/company/group/milestones/1973.htm.

[10][作者不详].全球工业机器人2013年销量约16.8 万台,同比增长5%[EB/OL].[2014-02-27].http://www.gw.com.cn/news/news/2014/0227/200000318134.shtml.

[11]四维金融.全球机器人行业深度分析[EB/OL].[2014-08-08].http://www.swjrzk.com/3245.html.

[12]郭洪红.工业机器人技术[M].西安:西安电子科技大学出版社,2012.

[13]方 斌.三自由度和四自由度并联机构的奇异性研究[D].北京:北京工业大学机械学院,2009.

[14][作者不详].1997年自主研究开发的我国第一台大型镗铣类并联机床[EB/OL].[2014-08-16].http://ime.pim.tsinghua.edu.cn/aboutus/aboutus.html.

[15]辛洪兵.谐波传动的国内外发展现状与趋势[J].现代制造,2009,35(6):8-10.

[16]肖君君.RV 减速器的动态特性理论分析[D].大连:大连交通大学机械工程学院,2008.

[17]陈仕贤,陈 勃,冯 骥.复式滚动活齿传动(CORT 传动)—RV 传动理想的更新换代产品[J].机器人技术与应用,2005(2):31-38.

[18][作者不详].锻造操作机机器人项目投资5.5 亿落户青岛高新区[EB/OL].[2009-06-19].http://www.zgkjzx.com/html/yuanqu/yqdt/2009/0619/90460.html.

[19][作者不详].神奇大狗(BigDog)运输机器人[EB/OL].[2008-03-19].http://discovery.163.com/08/0319/08/47CQLJ9F000125LI.html.

[20]丁良宏,王润孝,冯华山,等.浅析BigDog 四足机器人[J].中国机械工程,2012,23(5):505-514.

[21][作者不详].徐州欧普莱斯工业机械有限公司[EB/OL].[2014-08-15].http://www.587766.com/e/space/index.php?userid=249437.

[22][作者不详].马可波罗网[EB/OL].[2014-08-15].http://china.makepolo.com/product-picture/100203828820_0.html.

[23]赖维德.工业机器人知识讲座—第八讲工业机器人驱动(下)[J].金属加工(冷加工),1995(9):27-28.

[24]TAYLOR G,KLEEMAN L.Hybrid Position-Based Visual Servoing with Online Calibration for a Humanoid Robot[C]//Proceedings 2004 IEEE/RSJ International Conference on Intelligent Robots and Systems IROS.Sondai:[s.n],2004:686-691.

[25]薛定宇,项龙江,司秉玉,等.视觉伺服分类及其动态过程[J].东北大学学报:自然科学版,2003,24(6):543-547.

[26]CHAUMETT E F.Potential problems of stability and convergence in image-based and position-based visual servoing[C]//The Conference of Vision and Control.New-York:Springer-verlag,1998:66-78.

[27]方勇纯.机器人视觉伺服研究综述[J].智能系统学报,2008,3(2):109-114.

[28]ESPIAU B,CHAUMETTE F,RIVES P.A new approach to visual servoing in robotics.[J].IEEE Trans.Robotics and Automation,1992,8(3):313-326.

[29]刘文芳,邴志刚,卢胜利,等.带时延补偿的图像雅可比矩阵在线估计方法[J].计算机工程与应用,2010,46(21):181-184.

[30]Robot Operating System[EB/OL].[2014-08-15].http://en.wikipedia.org/wiki/Robot_operating_system.

[31]ABU-DAKKA F J,RUBIO F,VALERO F,et al.Evolutionary indirect approach to solving trajectory planning problem for industrial robots operating in workspaces with obstacles[J].European Journal of Mechanics-A/Solids,2013,42(11-12):210-218.

[32]MITSI S,BOUZAKIS K-D,MANSOUR G,et al.Off-line programming of an industrial robot for manufacturing[J].The International Journal of Advanced Manufacturing Technology,2005,26(3):262-267.

[33]GASPARETTO A,ZANOTTO V.A new method for smooth trajectory planning of robot manipulators[J].Mechanism and machine theory,2007,42(4):455-471.

[34]刘松国.六自由度串联机器人运动优化与轨迹跟踪控制研究[D].杭州:浙江大学机械工程学院,2009.

[35]HUO L,BARON L.The joint-limits and singularity avoidance in robotic welding[J].Industrial Robot:An International Journal,2008,35(5):456-464.

[36]黄浩权,刘建群,倪立新,等.一种手把手示教机器人.00119275.2[P].2005-02-02.

[37]OH M J,LEE S M,KIMA T W,et al.Design of a teaching pendant program for a mobile shipbuilding welding robot using a PDA[J].Computer-Aided Design,2010,42(3):173-182.

[38]LEE D H.Robots in the shipbuilding industry[J].Robotics and Computer-Integrated Manufacturing,2014(30):442-450.

[39]卢抗美,王小宝.国外汽车工业焊接技术与设备的现状及当代的发展趋势[J]电焊机,1995(2):1-5.

[40]董 万.轿车白车身焊接生产线设计及虚拟设计技术应用研究[D].成都:电子科技大学机械工程学院,2008.

[41][作者不详].人工智能16年内出现机器人2045年智力超人类十亿倍[EB/OL].[2013-05-10].http://www.douxie.com/news/14119.html.

[42][作者不详].摩托车发动机装配的机器人自动化[EB/OL].[2013-05-10].http://www.robot-cn.net/photo/show.php?itemid=136&page=1.

[43]HULTMAN E,LEIJON M.Cable feeder tool for robotized cable winding[J].Robotics and Computer-Integrated Manufacturing,2014,30(6):577-588.

[44]欣 胜,张传思,李 新.装配机器人的现状与发展趋势[J].组合机床与自动化加工技术,2007(8):1-4.

[45][作者不详].瑞安市创宇机床制造有限公司[EB/OL].[2014-08-24].http://www.zj123.com/member/Product-1BB9CE7CB1AE-60A5490F036947DFB95E-Detail.htm.

[46]孙立琴,丛 明,赵 强,等.汽车发动机和变速箱自动化装配技术[J].组合机床与自动化加工技术,2009(3):59-62.

[47][作者不详].柯马担任欧洲重大发展项目的领导角色[EB/OL].[2014-02-11].http://video.gongkong.com/newsnet_detail/2014021116215600001.htm.

[48][作者不详].ABB 官网[EB/OL].[2014-08-24].http://www.abb.com/product/zh/9AAC100735.aspx.

[49]MINCA E,FILIPESCU A,VODA A.Modelling and control of an assembly/disassembly mechatronics line served by mobile robot with manipulator[J].Control Engineering Practice,2014(31):50-62.

[50][作者不详].全新进口ABB 机器人型号IRB-7600[EB/OL].[2014-08-24].http://dongguan.baixing.com/gongyeshebei/a308716596.html.

[51][作者不详].ABB 包装机器人为您打造高效柔性生产[EB/OL].[2010-10-22].http://oplas.cn/2010/1022/456.html.

[52][作者不详].库卡机器人—林业和木工业的能工巧匠[EB/OL].[2009-09-09].http://nongji.newmaker.com/news_72563.html.

[53][作者不详].高速并联机器人设计[EB/OL].[2014-07-07].http://www.foodjx.com/tech_news/detail/109602.html.

[54][作者不详].“机器人”入驻金宇生产线[EB/OL].[2008-06-16].http://www.jinying.org/Item/3319.aspx.

[55][作者不详].航空级精密苹果Mac Pro 生产过程揭秘[EB/OL].[2013-11-18].http://tech.hexun.com/2013-11-18/159766522.html.

[56][作者不详].昆山资诚机器人有限公司[EB/OL].[2014-08-24].http://www.zc-robotics.com/NewsView.Asp?ID=36&page=0.

[57][作者不详].启帆SR 通用机器人打磨抛光牛仔裤[EB/OL].[2014-08-24].http://b2b.hc360.com/supplyself/195058668.html.

[58]计时鸣,姜文雍.软固结气压砂轮磨粒磨损研究[J].机电工程,2014,31(3):315-319.

[59]计时鸣,丁洁瑾,金明生,等.软固结气压砂轮的质量评价及试验研究[J].机电工程,2013,30(1):21-25.

[60][作者不详].马丁路德机器人领军中国机械制造[EB/OL].[2012-01-06].http://tech.hexun.com/2012-01-06/137010305.html.

[61][作者不详].ABB DCS 系统备件现货低价[EB/OL].[2011-05-03].http://blog.sina.com.cn/s/blog _7e177a9a0100r4av.html.

[62][作者不详].航空航天制造领域工业机器人发展趋势[EB/OL].[2013-10-16].http://www.mte.net.cn/qkArticleDetails.aspx?Id=577.

[63]冯华山,秦观生,王润孝.航空航天制造领域工业机器人发展趋势[J].航空制造技术,2013(19):32-37.

[64]沈建新,田 威.基于工业机器人的飞机柔性装配技术[J].南京航空航天大学学报,2014,46(2):181-188.

[65][作者不详].美媒:美国研制自动缝纫技术取代人类劳动[EB/OL].[2012-06-09].http://news.xinhuanet.com/cankao/2012-06/09/c_131641933.htm.