饲料厂的粉尘控制要求与对策

■王卫国

(河南工业大学生物工程学院,河南郑州450001)

粉尘是指粒径小于75 μm的固体悬浮物。通常按照测定方法的不同,将粉尘分为总粉尘和呼吸粉尘[1]。总粉尘是指可进入整个呼吸道(鼻、咽和喉、胸腔支气管、细支气管和肺泡)的粉尘,是用总粉尘采样器按标准方法在呼吸带测得的所有粉尘。而呼吸粉尘是按呼吸粉尘标准测定方法所采集的可进入肺泡的粉尘粒子,其空气动力学直径均在7.07 μm以下,空气动力学直径5 μm粉尘粒子的采用效率为50%,简称“呼尘”。目前,饲料厂内粉尘造成对环境的污染和厂内职工的健康伤害已经越来越受到政府、饲料企业的重视,而饲料厂和其它工厂发生多起粉尘爆炸事件引起的危害也已迫使政府加强了对饲料厂粉尘防爆的监管。实际上,我国已经对饲料企业应执行的粉尘和粉尘防爆制订发布了相关标准、法规。然而,到目前为止,不少饲料企业对这些标准法规的具体规定仍不十分清楚和熟悉,也就难以认真贯彻执行这些标准。鉴于这一情况,本文对目前我国关于粉尘控制和粉尘防爆的相关标准、法规的内容进行综述,对粉尘控制和粉尘防爆对策进行介绍。以期帮助相关企业和人员充分理解和全面贯彻这些标准法规,提高饲料厂的安全生产管理水平。

1 饲料厂的粉尘控制标准

1.1 大气粉尘排放标准

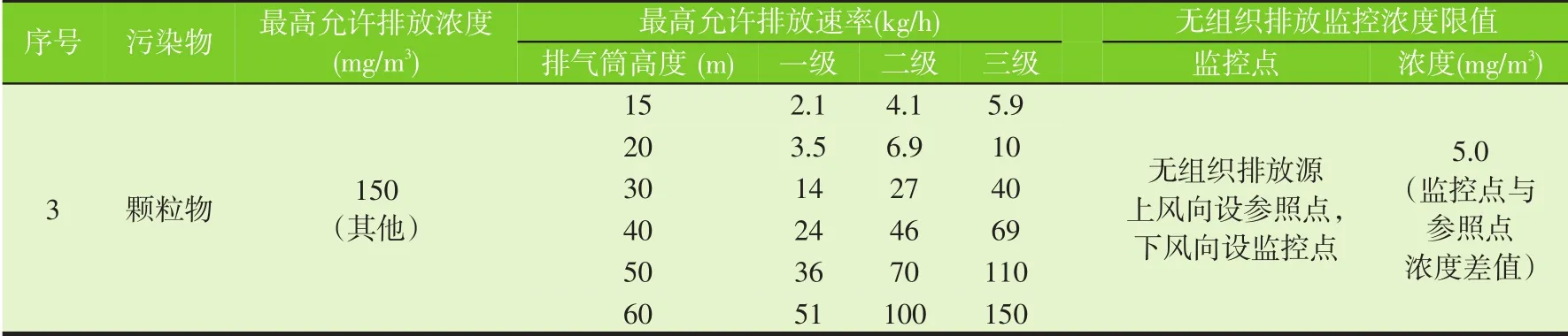

我国现行国家标准GB 16297-1996《大气污染物综合排放标准》中规定了适用于饲料厂的大气粉尘排放标准[2]。对1997年1月1日前建成的饲料厂执行表1的规定。而1997年1月1日以后新建、改建和扩建的饲料厂的生产车间排放的粉尘浓度应符合表2的规定。由于目前国内绝大多数饲料厂都是在1997年后新建的或经过改建或扩建的,因此,饲料生产企业应按表2的规定执行,也即最高允许排放浓度为120 mg/m3而不是150 mg/m3。GB 16297是强制性国家标准,是归属国家环保部门管理的。

表1、表2中的最高允许排放浓度是指处理设施后排气筒中污染物任何1 h浓度平均值不得超过的限值,或指无处理设施排气筒中污染物任何1 h浓度平均值不得超过的限值。最高允许排放速率是指一定高度的排气筒在任何1 h排放污染物的质量不得超过的限值。该限值随排气筒的高度不同、所处区域的不同以及分级的不同而不同。饲料厂粉尘排放必须同时满足最高允许排放浓度和最高允许排放速率的要求。排气筒高度是指排气筒出口至地面的高度。

表1 现有污染源大气污染物排放限值(1997年1月1日前建成的工厂)

表2 新污染源大气污染物排放限值(1997年1月1日后新建、改建扩建的工厂)

1.2 饲料厂生产作业区内粉尘浓度标准

饲料生产车间、仓库、原料筒仓接收等作业区域的粉尘浓度应执行国家职业健康类强制标准GBZ 2.1-2007《工作场所有害因素职业接触限值 化学有害因素》的规定[2]。作业区允许的粉尘浓度限值与粉尘本身对人体的伤害程度相关。GBZ 2.1的表2中所列的与饲料厂相关的粉尘列于表3。

由表3可以看出,饲料厂工作场所的粉尘主要有谷物粉尘、植物蛋白原料粉尘、石粉类矿物原料粉尘以及这些原料的混合粉尘。饲料厂作业区的这些粉尘的总尘允许浓度是8 mg/m3。而对于谷物粉尘而言,总尘允许浓度仅为4 mg/m3。由于饲料厂的谷物、蛋白类原料通常占配方的60%以上,所以,饲料厂作业区的粉尘允许浓度采用4 mg/m3更为合理,最高不能超过8 mg/m3,而不应是10 mg/m3。对于以矿物原料石粉等为载体生产添加剂预混合饲料的企业,其主要作业区粉尘浓度应同时满足总尘和呼吸粉尘的允许浓度要求。由上可知,饲料行业普遍理解的作业区总粉尘允许浓度为10 mg/m3是不对的,据此制订的相关工艺、设备粉尘控制标准、许可条件也是不正确的,需要加以纠正。

表3 工作场所空气中粉尘允许浓度

2 饲料厂的粉尘控制对策

2.1 饲料厂的粉尘排放控制

饲料厂的粉尘排放浓度应该是可控的。对于原料接收、清理、普通粉碎、微粉碎、超微粉碎、料仓、输送、成品包装、散装发放等工段可采用离心除尘器+布袋脉冲除尘器的二级串联除尘方式使粉尘排风口的粉尘排放浓度达到小于等于120 mg/m3的要求,同时还要通过设置合适的排风口高度来满足粉尘排放速率的要求。大中型饲料厂的生产车间的高度一般在25~35 m,因此设在楼顶部的排风口允许粉尘排放速率约15~31 kg/h(二级)。

目前优质脉冲布袋除尘器可以过滤下粒径大于1 μm的粉尘,所以排气口的粉尘浓度可达工作区粉尘浓度排放标准。

饲料厂的粉尘排放控制难点是颗粒冷却器风网的排风口粉尘浓度与排放速率控制。由于从冷却器抽出的风是湿热空气,无法使用脉冲布袋除尘器,仅靠离心除尘器无法达到排放要求,因而需要采用其它有效方法来将粉尘浓度降低到符合标准的要求。

2.2 饲料厂的作业区粉尘浓度控制

饲料厂作业区的粉尘浓度控制的目的是为了保护作业区人员的身体健康,防止粉尘爆炸,降低饲料损耗等。

饲料厂作业区的粉尘浓度控制的方法主要有密闭、吸风除尘、抑尘等。

2.2.1 密闭

密闭为主、除尘为辅是饲料厂粉尘防控的原则之一。对所有的输送、加工设备、料仓等都要进行严格密封。特别是设备的进口、排料口、操作门、料仓盖板、斗提机筒连接处、咬合处、观察门、闸门档边等都要保持密封良好。密闭良好的设备设施可以有效防止粉尘外溢,保持工作区空气干净,最大限度减少跑、冒、滴、漏造成的浪费,还能减少不必要的通风除尘设备,节省投资。

2.2.2 通风除尘

在保证设备设施密闭良好的基础上,对于饲料厂产生粉尘的作业点和设备必须进行恰当的负压吸风来保证作业区域的粉尘浓度符合标准要求。通风除尘的方式分为单点除尘和集中除尘,对应的风网称为独立风网和中央风网。

根据农业部《饲料生产企业许可条件》[3]、《饲料质量安全管理规范》[4]中要求,原料投料斗处,包括每一个主原料、副原料投料斗、添加剂投料斗、小料投料斗处都应采用单点除尘。而对每台粉碎机、微粉碎机、超微粉碎机、干燥机、颗粒冷却器都需要采用单点除尘(独立风网),这样才能保证这些设备的吸风系统稳定工作,同时避免粉尘的交叉污染。

饲料厂可采用集中除尘的设备组合包括:主原料提升机、初清筛、分配器;副原料提升机、初清筛、分配器;主原料粉碎料提升机、分配器、配料仓;副原料粉碎料提升机、分配器、配料仓;粉状副原料斗提机、初清筛、分配器、配料仓;同种产品打包机等。集中除尘风网的组合原则是同质合并的原则,即同一个线路上先后设备间的吸风组合。

要保证饲料厂内每一个除尘系统的除尘效果达到国家标准的规定,需要采取如下措施:

①采用正确的风网设计参数。风网的主要设计参数包括吸风量、风速、工艺组合与管网布局,还包括吸风罩结构设计与阻力计算,吸风管路阻力计算、离心除尘器、脉冲除尘器的选型与阻力计算和风机的工作参数计算与选型,此外还需要计算压缩空气的需要量;对于集中风网而言,为保证整个风网正常运行,还需要对各分支管网之间做阻力平衡设计。从目前饲料厂的运行情况看,不少工厂的风网参数设计还存在不合理的情况,造成除尘效果不佳。特别是在汽车原料卸料吸风风网、普通粉碎风网、微粉碎风网、超微粉碎风网、冷却风网、干燥风网的设计方面存在问题较多。

②正确安装通风除尘设备。通风除尘设备的正确安装是保证吸风系统持续稳定工作、减少不必要的能耗的重要条件。目前饲料厂在除尘风网安装方面存在的主要问题包括:吸风罩制作安装不合理,如吸口面积或形状不合理;连接作业设备的变形管制作不合理;支路风管与主路风管接入角度不合理,导致吸风阻力大增;风管与离心除尘器、脉冲除尘器的联接管、变形管制作不合理等。管道系统、离心除尘器、风门调节闸门、阀门的制作粗糙等;风管系统没有设计成可拆卸、易清理的结构,导致无法进行日常清理等。因此,饲料企业应重视通风除尘设备的安装这一基础性工作,选好安装队伍,把好安装质量关。

③正确进行设备工作参数调整。任何安装好的吸风风网都需要经生产试验确定出最佳操作参数。如总风门的开启度(实质是通过增大或减小风网阻力来调整吸风量,同时调节风速)、脉冲除尘器的反吹压缩空气的的频率和时长、粉碎机、膨化机吸风补风口大小等。这些最佳参数是对应于作业设备的最佳生产效率或综合最低能耗。随着生产的进行,吸风系统的最佳操作参数可能发生改变,此时应及时通过生产试验进行再调整,以确保除尘系统保持在最高的工作效率水平。

④安装可在线监测调控风网参数的现代控制仪器。通过在主要吸风风网上安装风机的电流、风量、阻力、脉冲除尘器等的阻力监控仪表,可在线调整风网控制参数将是今后的技术发展方向。

⑤做好通风除尘设备的维护保养。通风除尘设备的维护保养包括对吸风管路的表面和内部清理、离心卸料器、闭风器、脉冲布袋除尘器布袋与内壁等的清理、风机轴承的维护保养、排风罩的清理等,还包括压缩空气系统、控制元件的清洁保养等。应建立规范的设备维修保养制度。例如,国家安监局在2014年发布的防止粉尘爆炸的五条规定要求,对产生或内部存在粉尘的设备应每天进行清理[5]。