某软锰矿石两种选矿工艺流程探讨

刘 华 何 剑 刘建祥 高忠华

(1.凉山矿业股份有限公司;2.成都综合岩矿测试中心;3.会理县鹏晨废渣利用有限公司)

某软锰矿石两种选矿工艺流程探讨

刘 华1何 剑2刘建祥3高忠华3

(1.凉山矿业股份有限公司;2.成都综合岩矿测试中心;3.会理县鹏晨废渣利用有限公司)

某锰矿石含锰22.55%,80.80%的锰以软锰矿的形式存在,其次为水(褐)锰矿、菱锰矿等,嵌布粒度较细。为合理利用该资源,提出了弱磁选—强磁选和摇床重选—强磁选两种工艺流程处理该矿石,并分别进行条件试验以确定最佳选别参数。结果表明,在两种工艺流程最佳磨矿细度均为-0.074 mm占85.15%、高梯度强磁选磁场强度800 kA/m、脉动冲次100次/min时,调整其他条件至最佳,软锰矿石经弱磁选—强磁选流程处理,最终可获得产率为53.21%、锰品位 31.97%、回收率75.37%的锰精矿,指标优于摇床重选—强磁选,达到冶金锰矿石产品三级标准。弱磁选—强磁选流程可作为该矿石工业利用的生产流程。

软锰矿 高梯度强磁选 摇床重选

某大型锰矿床由多种成矿类型叠加而成,成因复杂,具有复合矿床地质特征。锰矿石分为软锰矿型和水(褐)锰矿型两大类[1-2]。软锰矿石主要锰矿物为软锰矿,脉石矿物以石英为主。矿物间嵌布关系复杂,石英被包裹于锰矿物中,影响锰精矿品位的提高。

针对该锰矿石,提出了弱磁选—强磁选和摇床重选—强磁选两个选矿工艺流程,并通过条件试验确定最佳的选别条件。对比最终锰精矿指标,最终选择弱磁选—强磁选工艺流程处理该软锰矿石。

1 矿石性质

1.1 物质组成

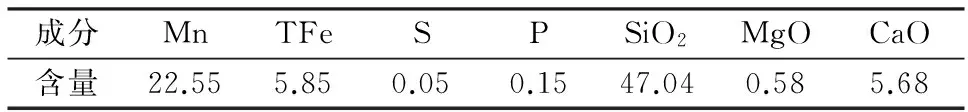

矿石化学多元素分析结果见表1,锰物相分析结果见表2。

表1 矿石化学多元素分析结果 %

成分MnTFeSPSiO2MgOCaO含量22.555.850.050.1547.040.585.68

表2 锰物相分析结果 %

表1、表2表明该软锰矿石锰品位为22.55%,是主要有价元素。80.80%的锰以软锰矿的形式存在,是回收的目的矿物,水(褐)锰矿、菱锰矿和硅酸锰等中的锰少量。矿石进一步的光谱分析结果表明,脉石矿物以石英为主,碱性的钙镁化合物较少。

1.2 嵌布特征

软锰矿分布广泛,或呈弯曲胶状或不规则脉状,宽径0.02~1.2 mm,与褐锰矿关系密切,多见褐锰矿夹杂分布于其边缘附近;呈不规则状、浸染状分布,粒度0.01~0.15 mm。局部可见褐锰矿构成的脉体中分布有不规则状软锰矿,大小为0.2 mm×0.5 mm左右。

石英主要呈两种形态,一种为隐晶-微晶颗粒状,粒度为0.01~0.05 mm,颗粒间紧密镶嵌接触,集合体呈不规则状分布;一种为齿状颗粒,粒径0.05~1.5 mm,在颗粒间呈齿状紧密接触,且具有波状消光特性,集合体呈团状分布。

2 试验结果与讨论

根据矿石性质,结合前人研究成果,提出弱磁选—强磁选和摇床重选—强磁选两个选矿工艺流程,两试验流程强磁选均采用SLon-100立环脉动高梯度磁选机[3]。通过条件试验分别确定最佳的选别条件,对最终锰精矿指标进行对比,以确定该软锰矿石最适宜的选别工艺流程。

2.1 弱磁选—强磁选流程试验

矿样经磨矿使软锰矿充分单体解离,经弱磁选除铁,将铁富集于弱磁尾矿中,弱磁精矿经强磁选回收软锰矿,实现锰的选别。条件试验采用1次弱磁选1次强磁选流程。

2.1.1 磨矿细度试验

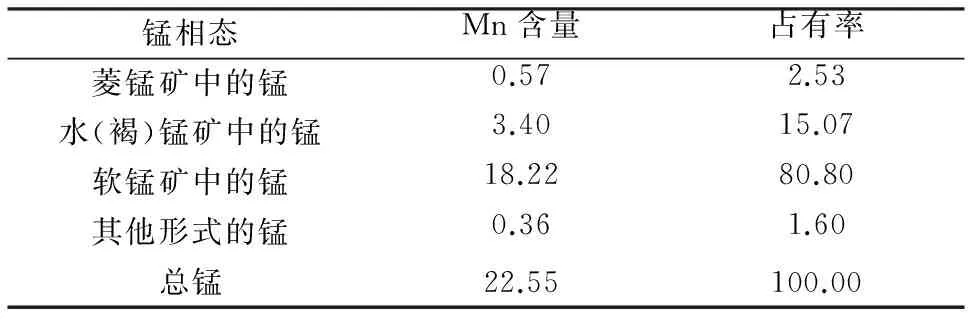

矿样破碎至-2 mm后,固定弱磁选磁场强度为120 kA/m,强磁选磁场强度为680 kA/m、脉动冲次为100次/min,进行弱磁选—强磁选流程磨矿细度条件试验,结果见表3。

表3 弱磁选—强磁选流程磨矿细度条件试验结果 %

由表3可知,随着磨矿细度的增大,锰精矿锰品位逐渐升高。在磨矿细度-0.074 mm含量超过85.15%时,升高趋势趋于缓和。综合考虑锰精矿的回收率,选择磨矿细度-0.074 mm占85.15%较为适宜。

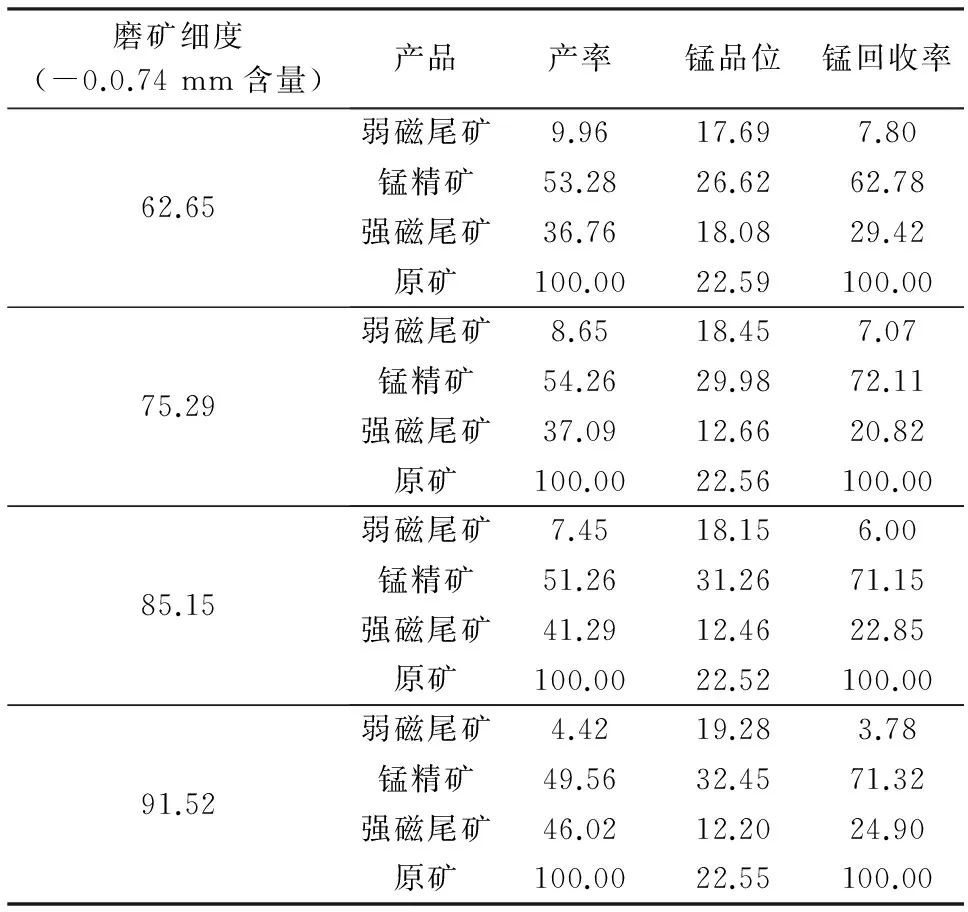

2.1.2 高梯度强磁选磁场强度试验

在磨矿细度-0.074 mm占85.15%,弱磁选磁场强度为120 kA/m、高梯度强磁选脉动为 100次/min时,考察强磁选磁场强度对锰精矿指标的影响。结合国内工业使用高梯度强磁选机磁场强度的限制及探索试验结果,试验仅改变磁场强度为680 kA/m、800 kA/m,试验结果见表4。

表4 高梯度强磁选磁场强度对锰精矿指标的影响

从表4可以看出,随着磁场强度的增大,锰精矿锰回收率明显上升,锰品位变化不大。因此选择磁场强度为800 kA/m,此时锰精矿品位为31.97%,回收率为75.37%。

2.1.3 高梯度强磁选脉动冲次试验

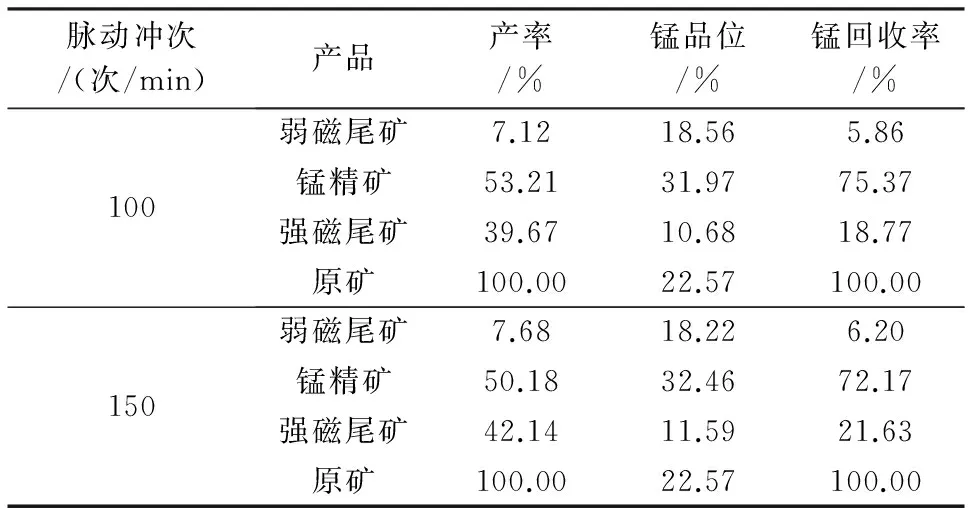

在磨矿细度-0.074 mm占85.15%,弱磁选磁场强度为120 kA/m、高梯度强磁选磁场强度为800 kA/m条件下,进行高梯度强磁选脉动冲次条件试验。结合国内工业使用高梯度磁选机脉动冲次的限制及探索试验结果,试验仅改变脉动冲次为100次/min、150次/min,结果见表5。

表5 高梯度强磁选脉动冲次条件试验结果

从表5可以看出,随着脉动冲次由100次/min增加到150次/min,锰精矿品位略微上升,回收率则下降3.2个百分点。综合考虑,选择脉动冲次为100次/min。

2.2 摇床重选—强磁选流程试验

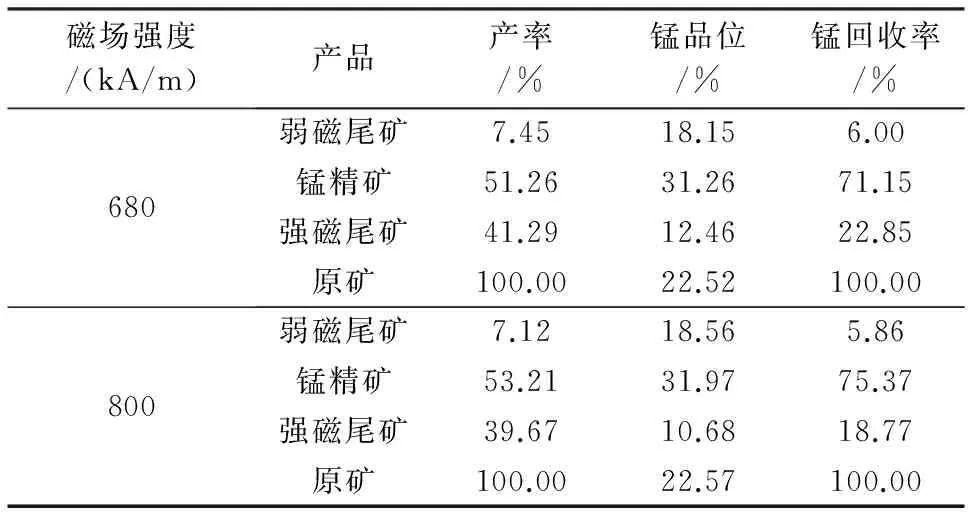

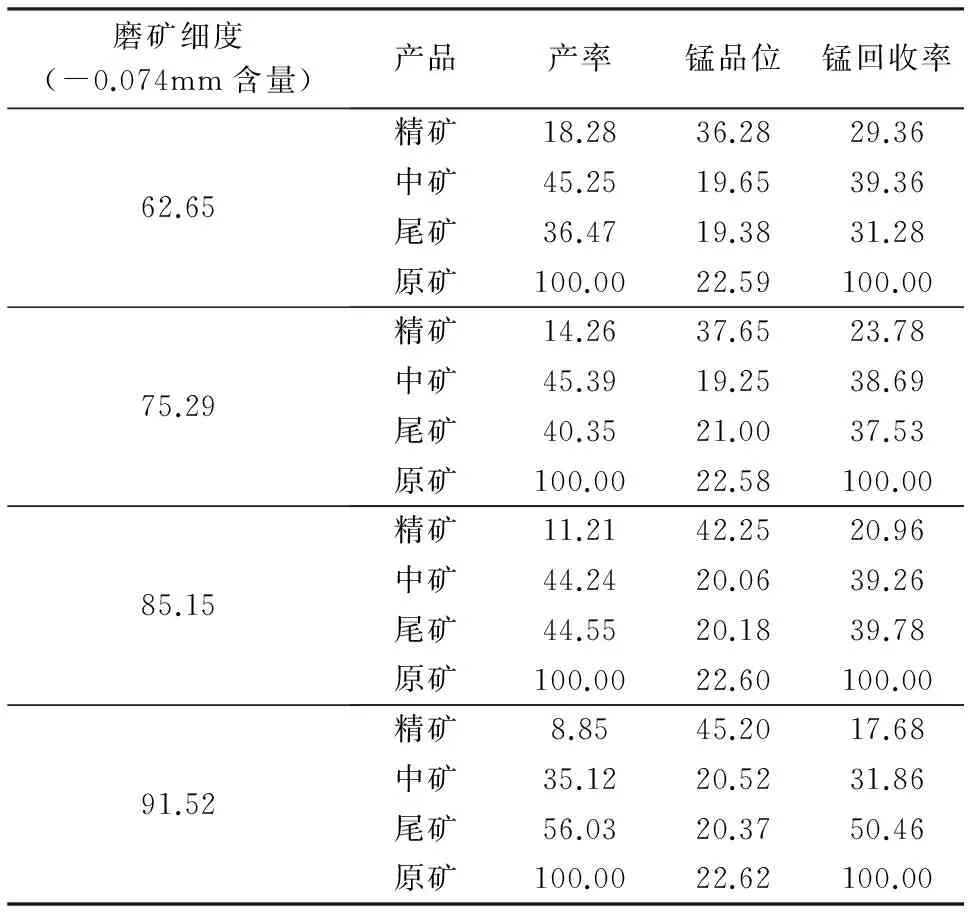

摇床重选获得摇床锰精矿,中矿和尾矿合并后进行高梯度强磁选。磨矿细度试验流程为一次摇床重选,采用2 100 mm×1 050 mm摇床,摇床倾角3°,床面冲洗水100 t/d,试验结果见表6。

表6 摇床重选磨矿细度条件试验结果 %

磨矿细度(-0.074mm含量)产品产率锰品位锰回收率62.65精矿18.2836.2829.36中矿45.2519.6539.36尾矿36.4719.3831.28原矿100.0022.59100.0075.29精矿14.2637.6523.78中矿45.3919.2538.69尾矿40.3521.0037.53原矿100.0022.58100.0085.15精矿11.2142.2520.96中矿44.2420.0639.26尾矿44.5520.1839.78原矿100.0022.60100.0091.52精矿8.8545.2017.68中矿35.1220.5231.86尾矿56.0320.3750.46原矿100.0022.62100.00

从表6可知,随着磨矿细度的增大,锰精矿品位逐渐升高,锰回收率呈下降趋势。在磨矿细度 -0.074 mm 含量由85.15%提高到91.52%时,锰回收率下降,表明该矿石出现过磨,软锰矿在磨矿细度-0.074 mm占 85.15%时已充分解离。

进一步的条件试验表明,摇床重选—强磁选流程最佳的摇床倾角为3°,床面冲洗水100 t/d,高梯度强磁选磁场强度为800 kA/m、脉动冲次为100次/min。

2.3 两种选矿工艺流程选别指标对比

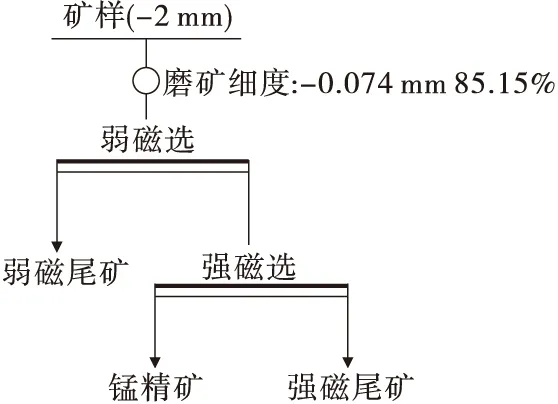

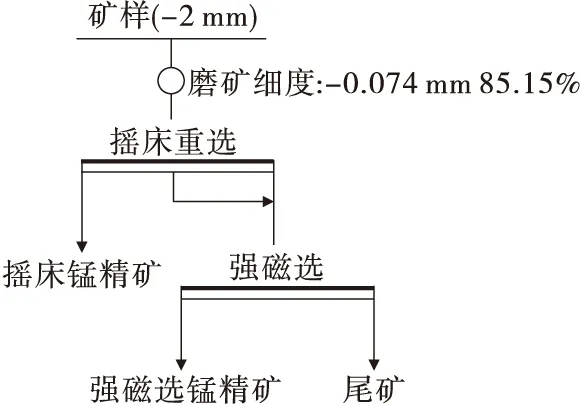

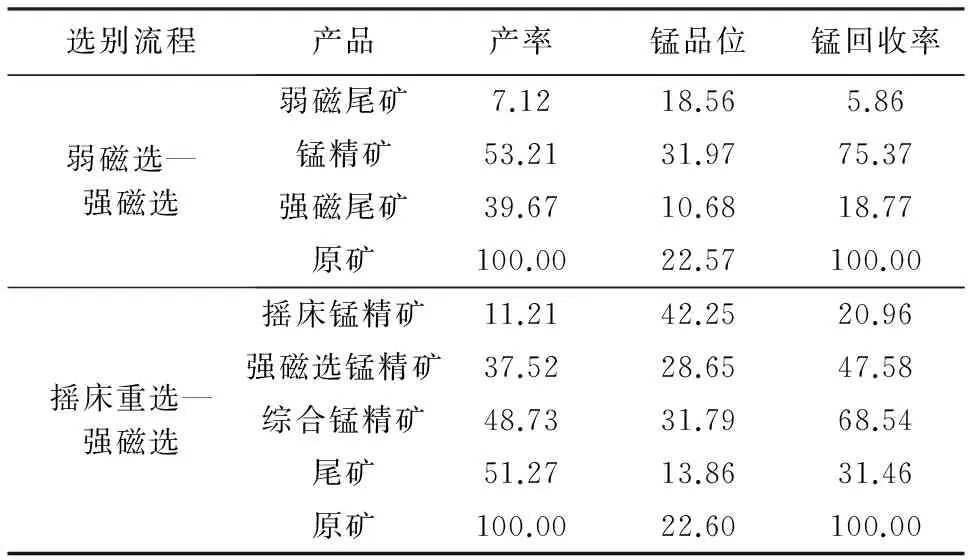

在条件试验的基础上,分别进行弱磁选—强磁选和摇床重选—强磁选试验,流程分别见图1和图2,最佳工艺条件下的试验结果对比见表7。

图1 弱磁选—强磁选工艺流程

图2 摇床重选—强磁选工艺流程

表7 两种选别工艺流程试验结果对比 %

从表7可以看出,采用弱磁选—强磁选工艺流程处理该矿石,最终可获得产率为53.21%、锰品位31.97%、回收率75.37%的锰精矿;摇床重选—强磁选工艺流程最终可获得产率为48.73%、锰品位31.79%、回收率68.54%的锰精矿。弱磁选—强磁选工艺流程锰精矿产品指标优于摇床重选—强磁选流程。另外,摇床重选存在占地面积大、处理能力低等设备局限问题,因此推荐采用弱磁选—强磁选工艺流程处理该软锰矿石。

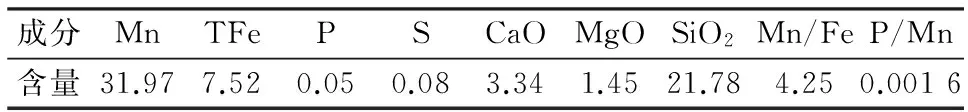

采用弱磁选—强磁选工艺流程最终锰精矿化学多元素分析结果见表8。表8表明,锰精矿产品Mn/Fe≥3,P/Mn=0.0016,高于冶金锰矿石产品三级标准(标准为P/Mn<0.006)。

表8 弱磁选—强磁选流程锰精矿化学多元素分析结果 %

成分MnTFePSCaOMgOSiO2Mn/FeP/Mn含量31.977.520.050.083.341.4521.784.250.0016

3 结 论

(1)某软锰矿石锰品位为22.55%,锰主要以软锰矿的形式存在,其次为水(褐)锰矿、菱锰矿,脉石矿物以石英为主。提出弱磁选—强磁选和摇床重选—强磁选两种工艺流程处理该矿石。

(2)条件试验确定的两种工艺流程磨矿细度均为-0.074 mm占85.15%、高梯度强磁选磁场强度均为800 kA/m、脉动冲次100次/min,其他条件调整至最佳,弱磁选—强磁选流程最终可获得锰品位31.97%、回收率75.37%的锰精矿,指标优于摇床重选—强磁选流程指标,P/Mn值高于冶金锰矿石产品三级标准,因此推荐使用弱磁选—强磁选工艺流程。

[1] 张泾生,周光华.我国锰矿资源及选矿进展评述[J].中国锰业,2006(2):1-5.

[2] 洪世琨.我国锰矿资源开采现状与可持续发展的研究[J].中国锰业,2011(8):13-16.

[3] 潘其经,周永生.我国锰矿选矿的回顾与展望[J].中国锰业,2000(11):1-10.

2015-08-12)

刘 华 (1979—),男,工程师,610081 四川省成都市人民北路一段25号。