火电厂直吹式制粉系统一次风量自动控制的优化研究

大唐户县第二热电厂 胡明军

火电厂直吹式制粉系统一次风量自动控制的优化研究

大唐户县第二热电厂 胡明军

1 机组概况

大唐户县第二热电厂总装机容量为2×300MW机组,锅炉是哈尔滨锅炉厂生产的亚临界参数、单炉膛、四角切圆燃烧、自然循环汽包炉,最大连续蒸发量为1025t/h。制粉系统形式为中速正压一次风直吹式,每台炉配五台磨煤机,设计工况下为四台运行、一台备用。DCS系统采用新华XDPS6.0控制系统。控制系统设计为冷、热风管路风混合后进入磨煤机,采用热风调节门调整一次风量,冷风调节门调整磨煤出口风粉混合物温度。

优化背景:

自2005年底大唐户县第二发电厂两台机组投入商业运行以来,一次风量自动控制方案不完善和控制参数不理想等诸多因素,是运行人员在燃烧调整时缺乏依据,运行人员为了防止堵磨将一次风机母管压力、磨煤机一次风量保持在一个安全水平,但这样造成燃烧器风粉管道壁管磨损严重,考虑到节能效果,运行人员操作使一次风母管压力、磨煤机一次风量运行在在较低的工况,这样又使磨煤机内频繁的堵煤,风量控制投入自动时,各项调节品质均达不到调节要求。

我们通过试验对一次风量自动控制方案和PID控制参数反复的修改和优化,将两台机组磨煤机的一次风量和温度自动全部投入运行,使得各种工况下一次风量自动调节品质优良,攻克了这一火力燃煤电厂一次风量自动控制的共同难题。

2 自动调节问题判断和处理方案

2.1 一次风量调节逻辑及PID调节参数问题分析

采用对控制曲线和分析逻辑方案的解析,判断主要有以下4方面不合理方面:

(1)在负荷稳态时,一次风量测量信号有一定量的瞬时扰动,使得运算后的一次风量值有一定的波动,此波动信号会使风量控制PID的比例功能产生一次风量调节门频繁扰动开关,进而导致调节回路的不正常波动。

(2)磨组一次风量调节控制逻辑里,每台一次风量需求值是根据每台给煤机瞬时给煤量命令配比的一次风量(风/煤比率)给定的值。通过分析运行数据,因我厂设计为直吹式给煤系统, 给煤机的给煤量由各台给煤机电机频率控制的,给煤机改变的煤量变化成煤粉进入磨煤机,存在惯性环节很大,不解决这一问题,很难实现当前电网要求的电负荷快速相应的要求。

(3)热力系统一次风出口母管的压力控制通过A、B侧一次风机入口控制挡板调节,以前逻辑为值班员手动设定一次风机出口母管压力的需求值。这样的设计使得锅炉主控指令改变时每台台磨煤机一次风量改变,每台磨煤机风门开大,一次风量变化后导致一次风机出口压力满足不了动态平衡值,产生恶性自耦效应。

(4)优化前逻辑中热、冷风控制有互动逻辑,当冷风调门动作后,热风调门也要向相反方向动作,进而造成磨煤机一次风量变化,磨煤机一次风量变化使得磨煤机混合风温度变化,同理,这种控制动作必然造成互耦问题。

(5)采用大量的不同负荷段、不同工况、不同煤质、不同的阀门运行状态,判断以前整定的PID内的值不能满足实际控制需要。

2.2 控制调节方案的改善和PID的内部比例、积分优化

2.2.1 磨煤机风量采样数据波动解决方案

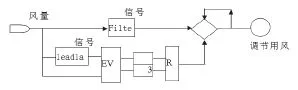

一次风量测量信号有一定量的的瞬时扰动,在风差压压运算为风量信号后,采用新华控制系统的八次滤波逻辑,使风量瞬时扰动引起磨煤机热风调门频繁动作的问题有所改善。同时,通过逻辑判断为异常的信号,使磨煤机热风调门不正常的动作,造成磨煤机风量大范围的扰动,在磨煤机一次风量处理环节采用了风量值异常变化自动保持原值逻辑,控制原理如图1所示。

图1 FilterT风量信号NYleadlag信号滤波信号滞后EV≤-33R调节用风量信号

2.2.2 优化风量需求值

风量需求值改变最佳方案就是锅炉主控指令改变后立即改变,这样有利于热力系统的快速响应,为此在原逻辑的基础上优化增加给煤机指令的前馈控制功能,在给煤机指令变化时,一次风量需求值改变由风/煤比率所需要风量需求值和给煤机指令前馈共同计算的值得出,达到控制的超前控制,目的是通过风量的改变使磨煤机内前期存在的成品煤吹进锅炉中或滞后在粉仓中,改变炉膛的燃烧,有利于主汽压力的调整。

图2 煤量信号Diff信号微分∑A风量设定值F(x)风煤比∑B手动偏置

通过此控制逻辑的优化后,通过后期的试验验证,主要提高了风量需求值的迅速变化需求,同时锅炉主控需要增加煤量时,第一时间通过改变风量达到增加进入炉膛的煤量,很大程度上提高了电网要求的电负荷的快速响应。

2.2.3 热、冷风控制互动逻辑优化

热、冷风控制互动动作造成互耦问题。通过对热力工艺的分析,冷风调门的动作对一次风量不会引起大的变化,根据设计煤种,磨煤机的出口温度在一个较大范围内均可,所以删除了热、冷风控制互动动作的逻辑,进行优化后,解决了互耦问题,磨煤机温度能控制在正常范围内,磨煤机风量也能满足要求。

2.2.4 一次风出口母管压力控制逻辑的改进

一次风出口母管压力控制逻辑的改进,一次风机出口母管压力控制需求值是协调控制压力控制回路组成,协调控制压力控制回路,利用风量控制调门门动作和一次风母管压力的变化同时动作调节,达到一次风量的控制。优化方案后,通过一次风母管压力调节控制,使锅炉主蒸汽压力控制更精确。具体控制方案如图3所示。

图3 燃料量信号A风压设定值F(x)∑B手动偏置Diff≯取大值

2.2.5 风量、温度控制调节PID的内部参数的优化整定

大唐户县第二热电厂的磨煤机出口温度、一次风量调节控制,一次风母管压力逻辑的PID参数是基建期调试整定的,只适应稳态工况。近几年电网《两个细则》要求,在AGC控制方式下,电网AGC负荷指令变化速率快、上下波动大,这就对我厂的协调控制提出更高的要求。我们通过对工艺系统及阀门的控制曲线分析,重新整定了各PID调节内部参数。

3 一次风量自动控制的优化后的成果

3.1 磨煤机风量控制调节成果分析

磨煤机风量控制调节和出口风粉混合温度调节投入自动控制后,在各种AGC控制工况下,均达到了控制需求,不仅减少了运行人员的操作任务,同时很大程度的提高了控制的精确度。分析优化后的控制效果,磨煤机风量控制最大偏差小于3t/h,稳态情况下风量偏差小于1t/h,扰动时磨煤机出口混合风温偏差小于5摄氏度,稳定工况下出口混合风温偏差小于2摄氏度,其他控制指标均达到优良。

3.2 优化后对锅炉主控系统的效果分析

风量控制调节和出口风粉混合温度调节及一次风母管压力控制优化后,AGC负荷响应速度很大的提高,通过试验,AGC需求负荷变化率为3%MCR/min,变化幅度45MW的动态试验下,协调控制系统的功率响应延时时间约为90s,主蒸汽压力偏差不大于0.7MPa,协调控制系统实际功率变化率约为2.5%MCR/min,过热主蒸汽温度偏差小于10℃,再热主蒸汽温最大偏差小于12℃。

4 优化过程中出现的问题和处理方案

4.1 优化过程中出现的问题

磨煤机一次风量控制调整中,在高负荷阶段,热风调门开度大于75%后,调节挡板继续开大,但风量基本没有变化,在风量控制逻辑PID积分的作用下,挡板继续开大,直至全开位。在此种工况下,当磨煤机负荷减少时,挡板需要从全开位调整向下关,在全开至80%开度范围内,风量不变,处于调节“空行程”,无法满足煤量变化风量跟进的需求。

4.2 处理方案

后期经过各台磨热风挡板开度变化对风量影响的试验,查阅热风挡板控制的流量曲线,将热风挡板开度在自动控制方式下最大开度限制在80%,使其完全在可调节范围内,很好的解决了热风挡板控制的流量曲线的设备缺陷。

5 结语

我厂通过对自动调节控制方案的优化及控制参数的重新调整后,满足了目前AGC运行工况下负荷大范围变化的要求,大大降低了厂用耗电量,做到了节能降耗。各项控制调节品质方案均满足电网的《两个细则》的指标,满足了我厂安全、经济运行的生产要求。