矿用球磨机的变频调速改造设计

高志明 姬建钢 陈松战 王一冬

(1.洛阳矿山机械工程设计院有限责任公司;2.矿山重型装备国家重点实验室;3.中信重工机械股份有限公司)

矿用球磨机的变频调速改造设计

高志明1,2,3姬建钢1,2,3陈松战1,2,3王一冬2,3

(1.洛阳矿山机械工程设计院有限责任公司;2.矿山重型装备国家重点实验室;3.中信重工机械股份有限公司)

介绍了矿用球磨机的基本运行工况,分析了变频改造的必要性,设计了变频调速改造的控制系统,以及变频器的结构和功能,阐述了操作运行的基本步骤,对系统的稳定运行,提高生产效益具有重要的意义。

矿用球磨机 变频调速 控制系统设计 变频器设计

磨机的绿色、节能、精细化作业,是当前选矿工艺系统发展研究的热点之一。传统的定速磨机能耗消耗量大,对机械设备的冲击大,返砂量高、能耗大等因素制约了矿山企业效益的提高,随着人们对于节能减排的逐步重视,现代矿山企业不满足于设备能够运行即可,对于工艺的稳定性、研磨的最优性、设备的稳定性及使用寿命提出了更高的要求,磨机变频调速传动方案为矿山企业提供了最优的选择。

目前,国内主流磨机仍以定速驱动为主,少量采用变频驱动。如何更好的把变频调速应用到矿用磨机上,真正地实现节能减耗,对于达到矿山投资的最优化和收益的最大化具有现实的研究意义。

1 改造目的

矿用球磨机驱动上采用定速驱动,不能及时根据物料特性和进料量的变化,以及衬板的磨损状况而调整转速,影响整个选矿系统的生产效率[1]。当采用变速方案后,能根据相关参数的变化及时调整磨机转速,保证磨机始终运行在最佳效率点,提高系统的效率。因此,磨机调速是保证磨矿粒度和工艺稳定的必然要求。

2 改造前的结构与使用情况

根据磨机的驱动功率选择传动系统的形式,采用开式齿轮边缘传动方式是较为传统的形式(见图1),大齿轮连接在筒体外侧,通过主电机驱动小齿轮带动磨机旋转。

图1 同步单电机驱动

国内某矿业公司现有中信重工制造的φ4.8 m×7 m溢流型球磨机[2],传动形式为低速同步电机+气动离合器+小齿轮+大齿轮驱动。电气部分主要由高压低速同步电机+励磁柜+高压开关柜+PLC控制柜等组成。

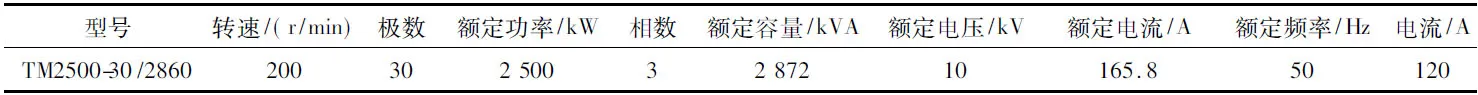

高压主电机为有刷励磁同步电机,其主要参数见表1。

表1 主电机参数

3 驱动系统改造方案设计

3.1 控制系统方案设计

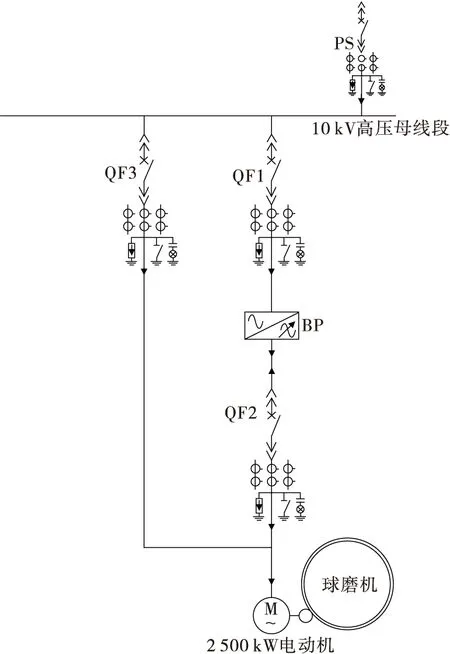

为实现2 500 kW/10 kV球磨机变频调速的目标,经分析设计采用CHIC2000系列磨机调速专用高压交-直-交变频器及相关辅助系统实现该功能。整个系统框架结构采用如下形式:①1台CHIC2000系列磨机调速专用高压交-直-交变频器BP;②1台变频启动KYN28A-12型高压开关柜QF1;③1台变频器输出高开柜QF2;④1套变频调速系统操作站,操作站由操作台和上位机组成,上位机与变频器采用以太网通讯,对变频器进行运行监控画面显示和控制;⑤高压变频器与DCS控制系统硬线连接,DCS控制系统点数不够可在原有机架上进行扩展,而需要增加的扩展模块,根据改造需要进行补充。分析设计了变频调速系统方案,整个配置的系统单线见图2。

图2 磨机变频调速高压一次系统图

3.1.1 系统主要保护逻辑

(1)高压变频器BP上端高压开关柜QF1采用原有系统的高压开关柜及综合保护装置,对变频器输入侧提供过流、速断等保护。

(2)QF1与下口的变频器有电气联锁信号包括合闸允许和紧急分断。

(3)变频器对输入电源具有过压、过流、缺相、过载保护功能。

(4)变频器输出对电动机提供过流、过载、缺相、三相不平衡、接地等完全保护功能。

3.1.2 系统工作逻辑

变频调速系统正常工作时,QF1、QF2闭合,QF3断开,变频器驱动电机。当磨机需要启动或变频器发生故障或退出检修时,QF2断开,QF3闭合,将变频器脱离开,实现安全维护。

QF2与高压开关柜QF1、QF2之间存在电气互锁。当高压开关柜QF3闭合时,QF2禁止操作;当高压开关柜QF3分闸时,QF2允许操作。无须对电机进行任何改造,通过测电机反电动势电流波形来计算电机实际频率。

3.2 高压变频器结构

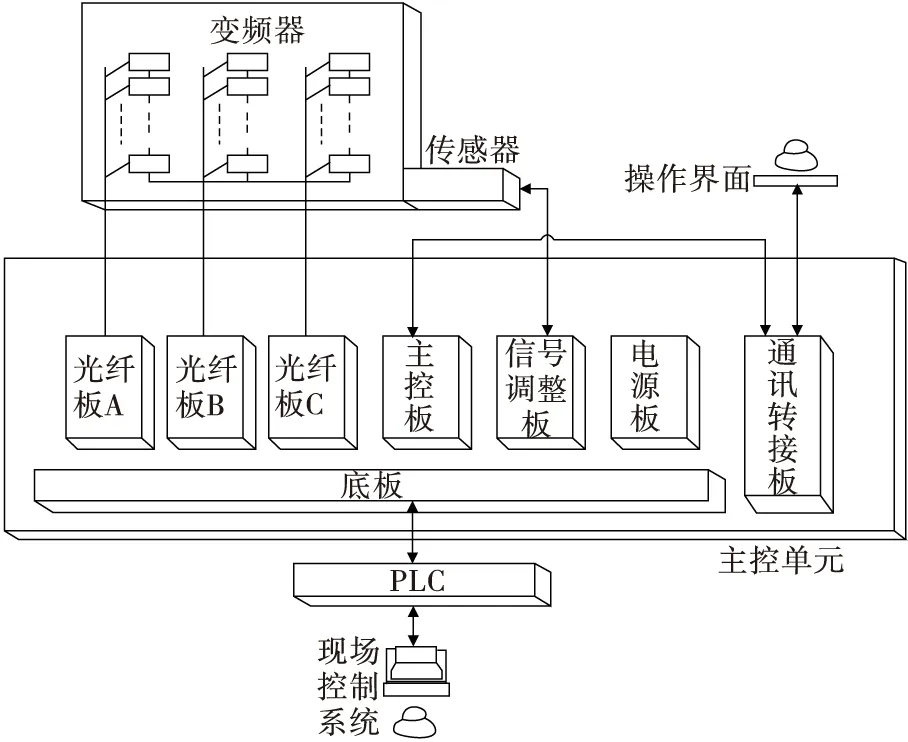

系统采用整体化、模块化的设计理念,包括功率柜、控制柜(高压开关柜或旁路柜可选)、变压器柜、所有部件及内部连线,仅须连接高压输入、高压输出、低压控制电源和控制信号线即可。其控制系统见图3。

图3 磨机变频调速就地控制系统图

CHIC2000系列高压变频调速系统本体由变压器柜、功率柜及控制柜组成。下面对主要组成部分做分析说明。

3.2.1 变压器柜

变压器原边绕组直接联到电网的高压输入端,采用延边三角形联结,副边有多个二次绕组,分为多个不同的相位组,输入功率因数较高,可保持在0.95以上。输入侧隔离变压器二次线圈经过移相,为功率单元提供电源,单元整流回路为二极管前端,单元整流为SPWM可控移相同步整流。为了确保整个调速系统的稳定性,控制系统提供了如下措施:

(1)采取强迫风冷系统,通过该系统,设定控制器温度转折点,超温报警,超温跳闸等,操作人员可随时了解变压器运行温度。

(2)采用三路巡检温度控制器进行温度保护,具有就地和远方超温报警功能。温度控制原理见图4。

图4 温度控制原理

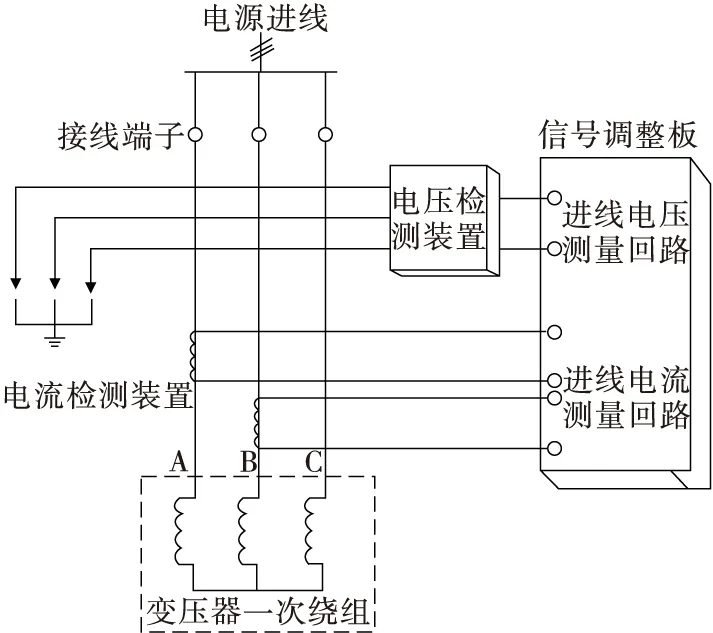

(3)变压器柜内装设了电压、电流检测器件。变压器输入侧电压、电流检测原理见图5。

3.2.2 功率单元柜

高压变频器功率柜以横排为单位,从上至下依次是U相、V相、W相;以竖排为单位,10 kV电压等级变频器、有9级功率单元串联。功率柜是 CHIC2000 系列高压变频调速系统中非常重要的执行部件。

图5 变压器进线侧检测保护

(1)采取模块化设计,运行检修维护非常的方便。功率单元实物图见图6。

图6 功率单元实物图

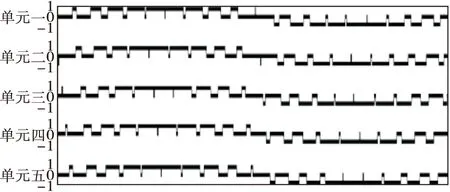

(2)采用成熟的逆变技术,每个功率单元直接使用大功率器件,保证结构统一,增强互换性,整流侧为三相全桥,IGBT逆变桥的控制方式为PWM控制。单元输出的PWM波形见图7。

图7 单元输出的PWM波形

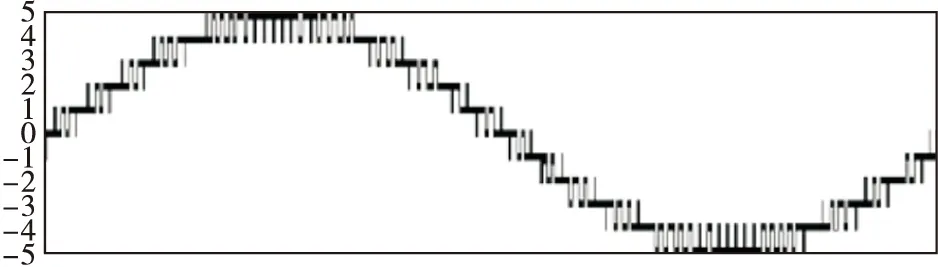

(3)采用单元串联多电平技术,对每个单元的PWM波形进行重组,得到非常好的PWM波形, dv/dt小,可减少对电机的绝缘损坏。高压变频调速系统输出的相电压阶梯PWM波形见图8。

图8 输出电压叠加波形

3.2.3 控制柜

电控柜分为前后两个独立腔体,其中变频器的控制系统安装在电控柜的前面低压腔内,变频器的高压进出线及相应附件安装在电控柜的后面高压腔内。电控柜正面低压腔内,从上到下依次为高性能全数字控制器、AIO及DIO扩展板、控制电源系统和对外接线端子;柜门上装设人机界面系统,供使用者不开柜门直接操作变频器。高性能全数字控制器由1块MCPU、1块SCPU板、1块AIO板、1块DIO板、3块PWM板、2块电源板和1块底部底板组成,各电路板之间的电气连接通过底部底板相连。

3.2.4 技术特点和优势

CHIC2000高压变频调速系统为单元串联多电平拓扑结构,采用直接高-高变换形式,主体结构由多组功率模块串联而成,不存在谐波引起的电机附加发热和转矩脉动、噪音等问题。其主要技术特点如下:

(1)无速度传感器矢量控制,让控制更精准。矢量控制以电机磁场为坐标轴基准方向,通过坐标变换的方法,实现对电机转矩和磁通的解耦控制[3]。

(2)完备的保护措施。系统具备完整的故障监测电路、精确的故障报警保护,完全可满足变频器及整个系统的运行需要。

(3)友好、快捷的系统界面。人机界面选用中文操作系统,系统界面功能强大。在高压变频设备运行的过程中,用户通过触摸屏反馈数据,实时了解系统的运行状态并作出相应的反应。用户可根据功能需求通过人机界面对系统进行参数的设置和修改。在人机界面中,提供了一个用户管理系统,用户可以设置多级权限,从而确保参数的设置和修改不影响设备的安全运行。

(4)金属薄膜电容的应用。CHIC2000系列高压变频器功率模块内部性能优良的金属薄膜电容器储能,耐过压能力强、能承受大的波纹电流、有自愈性,寿命远高于电解电容,保证了变频器的正常运行和使用寿命。

4 主电机的改造方案设计

根据使用的运行要求,电机需要变速运行,电机需在基速以下范围做恒转矩运行,基速以上做恒功率运行。因受电机机械运行可靠性影响,电机需做适当的改造。

4.1 内部线路的改造

2 000 kW及以上的高压电动机通常采用差动保护,国家标准对此有详细的要求,主要用于高压电动机绕组内部短路故障的保护。进行变频运行时,需要对其进行改造切除,屏蔽此装置。

4.2 冷却装置的改造

将电机加装通风机,保证在低转速时,电机散热正常(调试40 Hz运行时,根据温升确定,如温升不超过正常运行温升时,可不作此项改动);电机运行温度可设定为报警130 ℃,跳闸140 ℃。

4.3 润滑方式的改造

为保证电机起动和变频运行时轴承可靠,将电机轴承润滑方式改为复合润滑方式,即加装润滑油站,给轴承循环供油,电机轴承进、出油口在轴承上已给出(两侧均有)。可根据现场布置情况需要,确定进出油方向。时时监控电机轴承温度,轴瓦温度设定为70 ℃报警,80 ℃跳闸。变频运行时,应严格控制进料量,避免料量过大时电机过载运行,引起电机温升过高,对电机造成损伤。

5 改造后磨机运行操作方法

(1)润滑油站启动。首先电机润滑站系统需运行约20 min,保证整个系统充分润滑后,才能进行电机的启动运行工作。

(2)按照电机原有工频直接启动。启动2 500 kW/10 kV有刷同步电动机时,首先确保气动离合器处于脱开状态,同步电机的启动方式是异步启动,同步牵入。当高压开关柜QF1合闸时,通过高压断路器的辅助触点告知同步电机的励磁装置准备投励。此时,励磁装置自动在励磁绕组上接入一个灭磁电阻,以防止励磁绕组上感应出高压,同时在起动时提供一部分起动转矩。在启动绕组和连有灭磁电阻的励磁绕组的共同作用下,电机开始加速。当速度到达同步转速的98%时,励磁装置投入励磁,电机被牵入同步转速运行。当电动机到达同步转速→空气离合器闭合→带动球磨机负载运行。

(3)将电机由工频电网供电切换到变频驱动的程序。电机启动完成(2)的步骤后,闭合高压开关柜QF1使得工频电网对高压变频器BP供电,并使得变频器处于就绪状态。在各路闭锁、备妥信号正常的情况下,先断开高压开关柜QF3,后闭合高开柜QF2。通过变频器BP计算出磨机实际转速后,将变频器BP投入传动系统中,转换到变频器BP驱动球磨机的模式,并可通过转速设定调整磨机实际转速。

6 结 语

对矿用磨机的变频调速进行了改造,分别从电气系统的控制方案和操作程序进行了设计分析,从变频器的总体结构和功能进行分析计算,保证了整个系统的可靠稳定运行。对于磨矿加工的节能减耗至关重要,对降低磨矿成本,提高磨机作业率,提高矿物的回收率等优越性显著。

[1] 胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010.

[2] 瞿 龙,黄美琪.中信重工大型矿用磨机的最新发展[J].矿山机械,2010,38(24):20-21.

[3] 陈 炎.变频器在交流电机调速系统中的应用[J].工矿自动化,2003(4):43-44.

2015-07-28)

高志明(1976—),男,硕士,工程师,471039 河南省洛阳市涧西区建设路206号。