大采高综采工作面压架原因分析及防治

卢兴和

(西山煤电集团公司 屯兰矿,山西 古交 030200)

1 大采高回采工作面概况

某矿12403 工作面采长180 m,走向长2 500 m,工作面平均采高4.5 m.工作面地表大部分为第四系松散沉积物覆盖,西侧12405 工作面已回采完毕,东侧12403 工作面为备用回采面,北侧靠近盘区轨道大巷,南侧为井田边界。12403 工作面上面为采空区。工作面采用一次采全高后退式综合机械化回采方式,全部垮落顶板。该工作面配备MG500/1110 -GWD型采煤机,ZY -8000/25/50(排头支架ZY -8000/20/42)型液压支架共97 架,SGZ -900/1050 型运输机,SZZ - 900/315 型转载机,PCM200 型破碎机,SSJ1200 -3 ×315 型皮带完成采煤及运煤工作。

在该工作面回采至距斜切眼25 m 时,通过对日常地质及矿压数据分析发现:顶板淋水量较之前有明显增加,工作面液压支架压力表显示数据较之前也显著增大;待工作面回采至通过斜切眼后推进1.6 m时,工作面机尾处部分支架掩护梁压力较前期突然增大,检修后发现这部分支架掩护梁处出现了不同程度的裂纹现象,立柱下缩量最大达到450 mm,工作面机尾处出现压架现象。

2 大采高工作面发生压架的原因分析

2.1 工作面回采速度缓慢

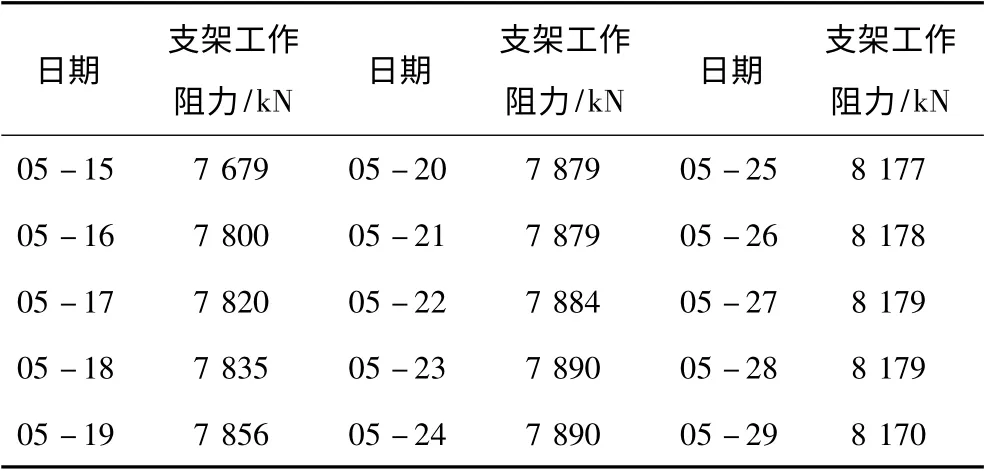

为了得到12403 回采工作面在通过斜切眼后发生压架事故的原因,通过对工作面机尾端10 号支架的压力表进行观测,得到过斜切眼前后2013 年5 月15—29 日的支架工作阻力数据,见表1.

表1 支架工作阻力数据表

通过分析表1 中2013 年5 月16—29 日观测到的工作阻力及阻力的变化情况可知,压架事故前10日支架工作阻力随着矿压的增加逐渐增大;5 月25日后支架在额定工作阻力状态下运行,最大工作阻力为8 179 kN,此时回采工作面日推进进度为2 ~3 m,后5 日回采工作面日推进进度为3 m 左右,推进速度十分缓慢。在过斜切眼回采过程中,工作面机尾处部分液压支架掩护梁产生不同程度的裂纹。通过分析可知,该回采工作面发生压架事故前日推进进度仅为3 m 左右,推进速度较缓慢,导致支架在通过斜切眼5日内长时间处在液压支架额定工作阻力之上,支架长时间处于非正常运行状态,工作面顶板在这段时间也出现了显著的下沉,液压支架的可伸缩量持续降低,支架的压力富裕度降低,从而使工作面机尾处部分支架的关键零部件长时间处于疲劳运行状态,发生严重的损坏。因此,工作面通过斜切眼前后回采速度慢是造成此次压架事故的原因之一。

2.2 支架安全阀整定值设置不合理

液压支架在工作面回采过程中由于矿压增大,若出现过载时,合理地设置安全阀的整定值能够有效地对液压支架进行过载保护,防止矿压持续增大,造成液压支架发生压溃事故。其中,安全阀的工作过程如下:在工作面通过构造、斜切眼、收尾时,随着矿压的持续增大,液压支架立柱压力超过了安全阀的整定值,安全阀随之开启,有效地对液压支架进行保护,防止受到过高阻力;当液压支架立柱压力小于安全阀的整定值,安全阀处于关闭状态。当安全阀整定值偏低时,容易导致支架受力未达到支架的额定阻力便出现支架泄压现象,从而使顶板的下沉量增大,支护效果降低;安全阀整定值过高,容易导致支架运行于超额定载荷状态下,而立柱不能够及时下降,液压支架的让压效果变差;当同一支架左右立柱安全阀设定的开启值不同时[1],容易使液压支架长时间运行于偏载状态,特别是当其载荷超过额定载荷时,会产生受载严重畸变,最易使重要零部件受损。

该工作面液压支架额定工作阻力8 000 kN,其中安全阀整定值为39.3 MPa,通过实测在机尾处的3个支架左右立柱的安全阀的实际开启压力分别为:38.3、39.6、37.9、39.2、40.5、39.3. 由此可知,工作面机尾处立柱安全阀的实际整定值不合理。

2.3 回采高度降低致支架掩护梁剪切力增大

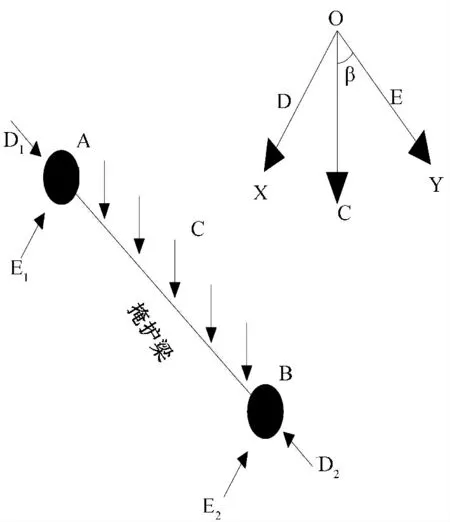

支架掩护梁的受力分析见图1. 其中:A、B 分别表示支架掩护梁与顶梁及尾梁的铰接点;C 为垮落的矸石对支架掩护梁作用力;D、E 分别表示C 在X 与Y方向的分力;β 表示为掩护梁与垂直方向的夹角;D1、E1分别表示顶梁与掩护梁铰接处的约束反力,D2、E2分别表示尾梁与掩护梁铰接处的约束反力[2,3].通过分析可知,掩护梁横截面弯矩M 为:M =y2Dsinβ. 其中,y 为任意截面至B 点的距离。

图1 支架掩护梁的受力分析图

通过掩护梁横截面弯矩可知,当假设支架的掩护梁任一截面形状规则、材质均匀时,掩护梁的拉应力、剪应力与采空区垮落顶板对掩护梁作用力成正比例关系,与掩护梁沿垂直方向的夹角β 成正比例关系。

该工作面支架的最大支撑高度为5 m,随着回采至斜切眼附近,矿压逐渐增加,顶板下沉量逐渐增大,实际中采高仅为4 m 左右,支架处于弯腰状态下运行,这种运行状态有3 个方面的影响:1)随着工作面采高的降低,支架掩护梁与垂直方向的夹角逐渐增加,掩护梁受到顶板垮落产生的梁弯矩与剪应力也随之增大,由于实际上掩护梁受力是非常不均匀的,极易导致掩护梁发生剪切破坏而产生断裂现象[4].2)回采工作面采高降低,支架受到的合力作用点发生前移,支架的切顶力降低,从而导致直接顶或基本顶的垮落步距变长,顶板来压强度增大,支架所受载荷增加。3)支架支撑高度降低,支架立柱行程也随之降低,在工作面顶板来压时,支架安全阀开启,立柱降低,支架的让压功能降低。

3 大采高工作面压架事故防治方法

通过对大采高工作面支架压架事故原因分析,可以得到如下3 点支架压架的防治方法:1)根据回采工作面的地质条件,特别是顶底板、煤层厚度、矿压观测数据等,合理地确定支架的选型及采高范围[5].2)在大采高工作面回采过程中,特别是在回采过程中出现地质构造、淋水量增加、斜切眼等情况时,要加强对顶板来压与淋水量等数据的预测预报,必要时可以采取降低工作面回采采高,加快工作面的回采速度等措施,保证回采工作面安全通过强烈的顶板来压区域。3)加强工作面的顶板管理,及时检查工作面支架的安全阀的开启值,保证开启值准确、合理。

4 结 论

1)工作面在遇到构造、斜切眼等区域时,若工作面回采进度较慢,支架长时间处于非正常运行状态极易造成压架事故,从而导致顶板下沉量增大,支架立柱的可缩量减小,让压效果降低致使支架掩护梁剪应力增加,而发生剪切破坏。

2)今后要根据工作面的地质条件,更加合理地对支架进行选型;在回采过程中加强对回采工作面矿压与水文地质观测及预测预报工作,加快在地质构造、斜切眼等区域时的推进速度,从而避免大采高工作面压架事故的发生,保障工作面的顺利回采。

[1] 毛德兵,尹希文,张会军.我国煤矿顶板灾害防治与监测监控技术[J].煤炭科学技术,2013,41(9):105 -108.

[2] 万 峰,张洪清,韩振国.液压支架初撑力与工作面矿压显现关系研究[J].煤炭科学技术,2011,39(6):18 -20.

[3] 闫少宏,尹希文,许红杰,等.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11):1816 -1820.

[4] 吕梦蛟.神东矿区长壁采场矿压显现规律与支架选型[J].煤炭科学技术,2010,38(11):48 -52.

[5] 王晓振.松散承压含水层下采煤压架突水灾害发生条件及防治研究[D].徐州:中国矿业大学,2012.