煤粉制备装置气力输送控制系统的优化

刘经纬 呼宏安 李国庭

(神华宁夏煤业集团煤化工分公司,银川 750411)

在神华宁夏煤业集团煤化工分公司煤基烯烃项目中,采用GSP干煤粉气化工艺,设有5台GSP气化炉(四开一备),每台气化炉正常运行时消耗煤粉约70t/h,日均消耗合格干煤粉6 720t。气化装置所需的干煤粉由煤粉制备单元(CMD)经气力输送系统输送至GSP气化炉的煤粉仓。

气力输送系统为成套设备(PU单元)的控制系统,采用两套S7-400 PLC来实现冗余,由RS485通信电缆实现PLC与DCS之间的通信,工艺操作人员通过DCS操作界面来控制整个气力输送系统。但是由于气力输送系统在设计时其硬件配置与软件设计存在缺陷,导致多次因主备CPU同步异常而引起CPU停运,且PLC与DCS之间的通信中断导致气力输送系统发生故障,因此GSP气化炉无法获得CMD单元生产的合格煤粉而被迫将气化装置手动停车。为此,笔者对导致系统故障停车的原因进行分析,提出了气力输送控制系统优化改造的实施解决方案。

气力输送系统PLC的两套CPU和卡件均接收并控制现场同一信号,两套CPU之间通过同步光纤进行数据实时同步,但由于信号传递存在时间差和信号失真,且PLC软、硬件设计不合理,导致两套CPU同步故障,主备CPU先后停运,PLC与DCS通信故障。一旦PLC与DCS通信出现故障,工艺人员便无法操作控制整个气力输送系统。而且由于受PLC硬件影响和PLC与DCS通信的限制,将无法从PLC改造中彻底解决这一影响装置安、稳、长、满、优的运行隐患,因此将气力输送系统PLC改造成DCS系统迫在眉睫。

2 工作原理

克莱德气力输送系统的工作原理:煤粉仓和气力输送系统发送罐之间通过平衡阀实现压力平衡(图1),当入口圆顶阀打开后,煤粉在重力的作用下由煤粉仓落入气力发送管,一段设定时间后或料位开关出现高料位报警时进料结束,然后平衡阀和入口阀关闭,出口圆顶阀打开,充压阀打开,向罐内冲压,一定时间后或压力高于某一定值后开始发送煤粉,发粉一段时间或压力低于某一定值时,煤粉发送结束,然后自动进入下一个循环。

图1 气力输送系统发送罐与管线分配

需要注意的是,两个气力发送管可以同时打开进料阀进料,但两个发送罐的出口圆顶阀不可以同时打开发送煤粉,需要做互锁。考虑DCS硬件、控制器容量和逻辑功能,DCS完全可以实现气力输送系统的全部功能,即将气力输送控制系统由PLC改为DCS是完全可以实现的。

3 解决方案

3.1 两种控制系统的优劣势比较

结合神华宁夏煤业集团煤化工分公司的实际生产装置,原PLC系统存在不足:成套设备PU打包单元的PLC程序可读性不强,且部分程序进行了封装,理解、维护起来比较困难,一旦PLC出现比较复杂的故障,解决起来更加困难;PLC软硬件设计不合理,主备CPU同步故障率较高,一旦出现同步故障极易引起整个系统瘫痪,影响气化装置的稳定运行;系统设计不合理,8条线(4套发送系统每条线均有A/B两条发送线)集中设置在一套PLC中,然后通过一条RS485通信线与DCS通信,未实现风险分散,一旦通信失败,整个气力输送系统8条线路立即无法正常运行,导致煤粉输送中断,影响气化装置稳定运行;PLC上位机未设计监控画面,系统人员无法通过PLC画面进行远程巡检,气力输送系统出现故障几乎都是在工艺人员发现煤粉输送系统运行异常后,通过电话联系仪表当班人员,仪表当班人员才去检查PLC系统运行情况及PLC与DCS通信等来查找并解决问题,延误了故障的处理时间;PLC程序中阀门开关时间、进料和发粉时间都是提前设定好的,无法进行在线修改,如果工艺参数发生变化,必须将整个系统停止然后修改程序再下装至控制器,当信号出现误报警时,顺控程序将中断,直到报警消失或手动将信号短接或强制后顺控才能继续进行。

将气力输送系统的控制系统改为DCS系统有以下优势:

a. 仪表系统人员在开车前会经过厂家DCS专业的培训,DCS设计为标准化编程语言、开放式程序设计、方便维护,解决故障时能够更加及时有效。

b. 结合系统运行情况,DCS系统运行安全稳定可靠,将气力输送系统改造为DCS后可确保故障率的降低。

c. 改造后取消了PLC与DCS的单线通信,就不会因通信故障或其他故障导致气力输送系统全部瘫痪,DCS可实现分散控制,4套系统分别进入不同的卡件和控制器,即使出现故障也只是单套系统故障,不会导致整个气力输送系统故障,极大地降低了气力输送系统故障对气化装置稳定运行的影响。

d. DCS程序可读性强,仪表当班人员可以定期或不定期地在DCS画面中巡检,一旦发现问题可立即在气化值班室内处理,即使系统出现故障,工艺人员告知仪表人员后也可立即进入DCS系统进行在线处理,减少了解决故障的时间,减少了损失。

e. DCS顺控程序操控性强,可随时在线根据需要调整阀门开关时间和顺控等待时间,可精确控制发送罐单罐送粉能力和送粉时间,可以根据工艺参数随时调整气力输送系统。当信号出现误报警后,可直接进入程序进行手动干预而不影响装置的稳定运行。

3.2 改造方案的实施

气力输送共计54台阀门、12台变送器及8个料位开关等,其中40台阀门为单电磁阀控制、14台阀门为双电磁阀控制,DO=40×1+14×2=68,AI=12×1=12,DI=54×2+8=116。考虑DCS硬件特点和一定点数的备用量,系统大概需要16个AI、96个DO和128个DI信号,需要一块AI卡件(带底板)+16个AI安全栅、3块DO卡件(带底板)+96个继电器(带底座)、4块DI卡件(带底板)、128个DI安全栅、8块安全栅底板、8条导轨、8个地址模块、几十条Link线、32根32芯每根10m的跨接线和其他施工辅材。

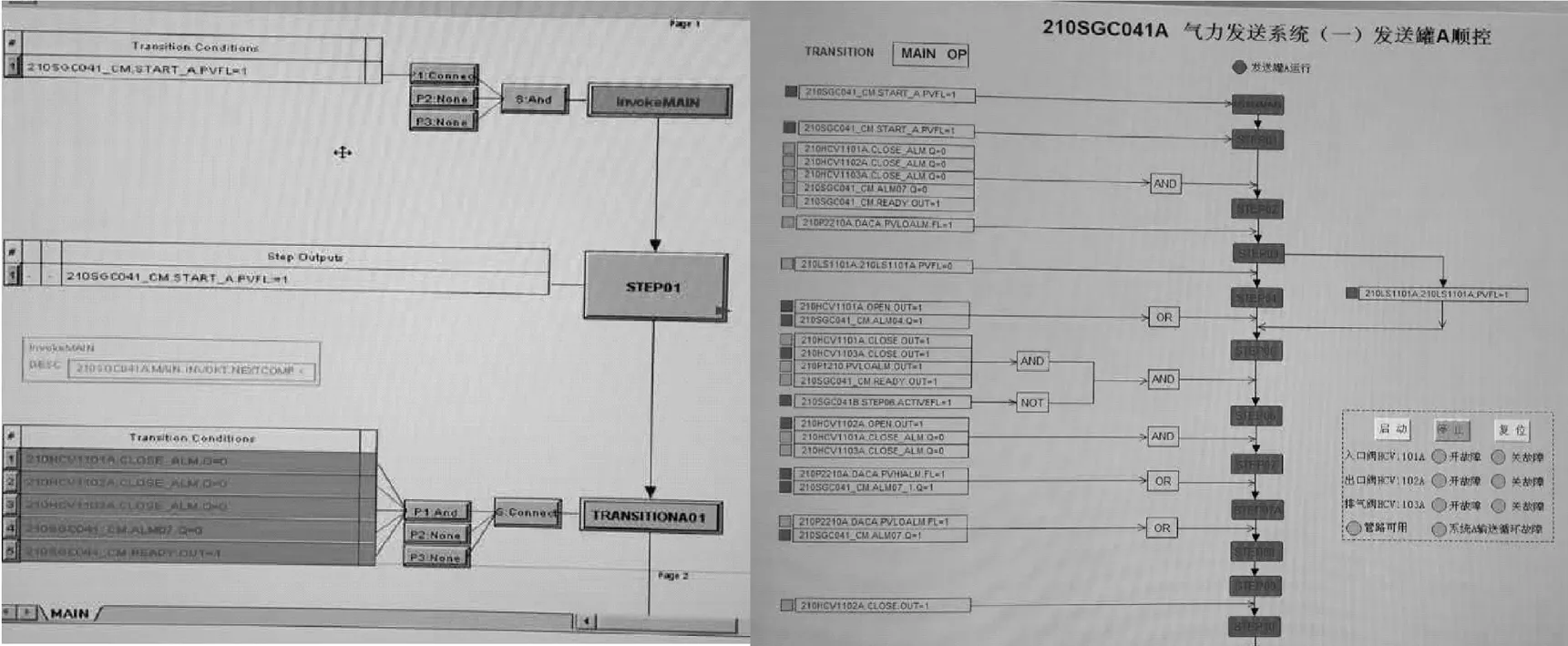

将现场和系统所有信号线全部改造接线完成后,需要将气力输送系统的控制逻辑全部优化至DCS(图2),经工艺配合,系统调试正常。在系统运行时可根据工艺生产要求随时干预顺控,更有利于生产的稳定运行。

图2 优化至DCS后的气力输送系统顺控图

4 结束语

气力输送系统由PLC改为DCS系统后,系统运行正常,煤粉由CMD向GSP气化装置输送稳定,实现了气化装置长周期稳定运行的目标,提高了企业的经济效益。