环氧乙烷反应系统的关键控制方案

史结清 陈真生 杨继华

(浙江中控技术股份有限公司,杭州 310013)

工业上,环氧乙烷(EO)的主要用途是生产乙二醇(EG),目前,国内EO与EG大多为联产装置(EOEG装置),普遍采用以纯氧和乙烯为原料,氧化反应生成EO、EO水合生成EG的工艺路线(氧气氧化法)[1]。

EO反应系统为EOEG装置的核心,在安全操作限度内维持反应变量的设定值,保证EO的产量与收率,是其主要控制目标[2]。自控过程中,EO/EG生产工艺中的反应选择性和氧气在循环气中的比例呈对数曲线关系,当氧气含量达到一定值时会引发爆炸[3]。为了保证系统安全并达到预定的EO产量与收率,在反应器的设计条件下(催化剂的容积、负荷和停留时间),需要快速、准确又及时地掌握混合气各组分的浓度,而对氧气和乙烯的进料稳定控制是重中之重[4],通过控制给料气体的流量和入口气体的温度、压力,利用锅炉系统移走多余的反应热以维持反应温度[3]。

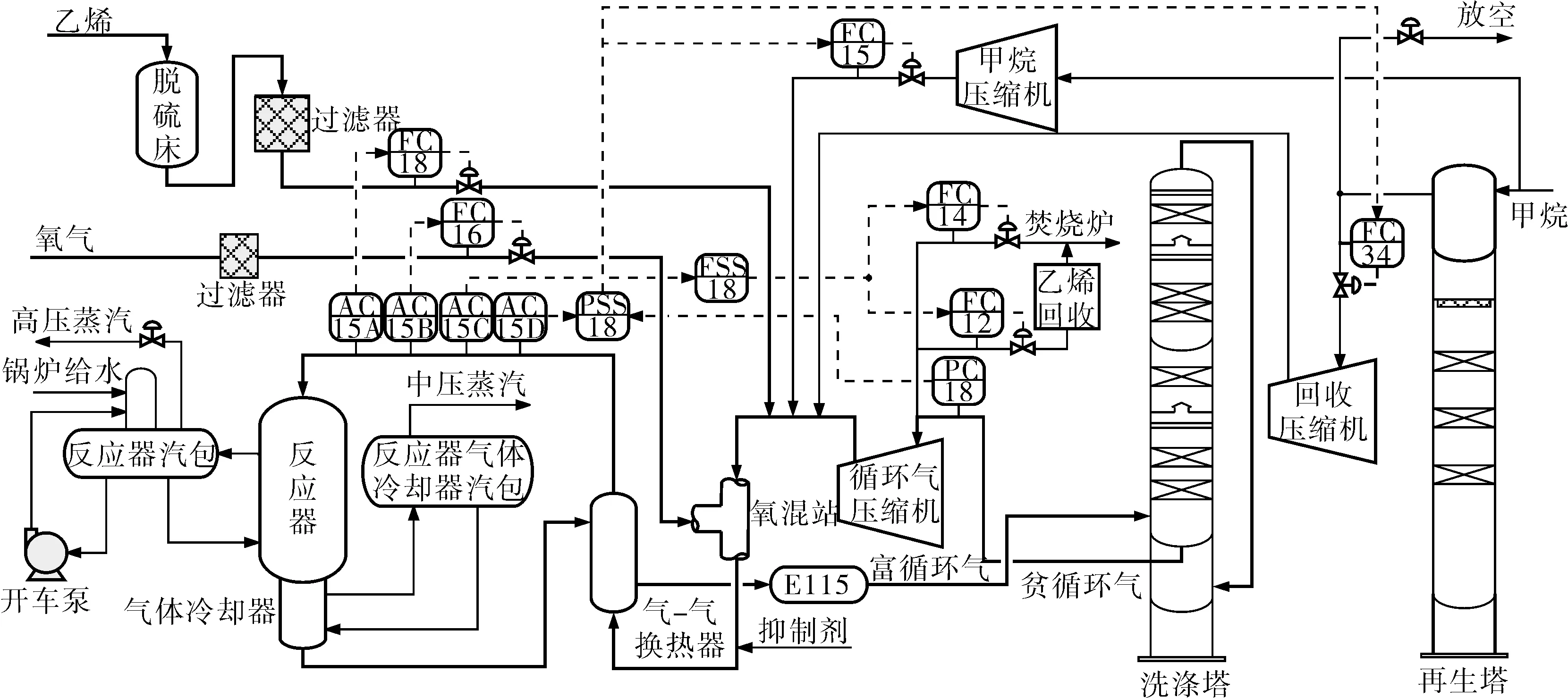

EO反应系统的工艺流程和进料系统控制回路如图1所示。循环气压缩机出口的贫循环气首先与新鲜乙烯和甲烷在管道中混合,然后,混合气体进入氧混站,导入新鲜氧进料,在加入抑制剂后进入预热单元(气气换热器)与EO产物气体进行热交换(即预热混合气),预热后,混合气进入列管式反应器,其中乙烯和氧气在催化剂作用下进行放热反应,部分乙烯转化生成EO[5]。

图1 EO反应系统工艺流程和进料系统控制回路

反应热由反应器壳程中的沸水移走,水循环通过热虹吸实现,反应放热使列管外的水沸腾汽化为蒸汽。离开反应器壳程的水和蒸汽两相混合物进入反应器汽包,水和蒸汽在此分离,水被送回反应段壳层循环使用,而汽包上方引出蒸汽被送到高压蒸汽管网,锅炉给水预热后补充至汽包。含有产物EO的富循环气从反应器流出,经过反应器/气体冷却器底部管程的沸水冷却,富循环气进入气气换热器壳程进行冷却,同时为反应进料气加热。冷却后的富循环气经过洗涤塔塔底进料/换热器(E115)冷却后流入洗涤塔,在洗涤塔的洗涤段,富循环气中的EO被贫循环水吸收,再进入预饱和段、接触段进行吸收和冷却,贫循环气送到洗塔底部的循环气KO罐,清除夹带的液体后输送到循环压缩机。

甲烷作为一种致稳剂加入循环物流中,可以提高可燃极限和氧在反应器进料中的允许浓度。通常甲烷首先进入再生塔进料闪蒸罐帮助回收乙烯,然后经回收气体压缩机增压后进入循环气系统,当回收气体压缩机不运行时,甲烷经甲烷压缩机加压后进入系统,可用于反应系统的最终加压。

2 进料控制

循环EO反应过程中,进入反应器的混合气由循环气和新鲜原料气混合而成,循环气的主要组分有氧气、乙烯、EO、二氧化碳、水、氮气、氩气、甲烷及乙烷等。循环气中各组分的浓度和循环气在反应器的停留时间直接体现了当前反应过程的转化率和选择性[6]。

2.1 氧气与乙烯浓度采样控制

实际生产过程中乙烯与氧的配比一定要在爆炸限以外,同时必须控制氧气的浓度在合适的范围内,氧气浓度过低时催化剂的生产力变小;过高时反应放出的热量大,易造成反应器的热负荷过大,产生飞温。

氧气浓度的控制方案如图2所示,循环气中氧气的浓度主要靠调节氧气进料流量实现。氧气浓度调节回路AC15B与氧气流量调节回路FC16构成串级调节,氧气增加的消耗量Ro乘以前馈增益C1的结果作为主回路AC15B的输出补偿(即前馈信号),其中前馈增益C1需在回路调试时调整,氧气增加的消耗量Ro由质谱仪软件计算得出。此外,因氧气的危险性,在自动控制中,氧气浓度回路AC15B的设定值和氧气流量回路FC16的设定值需加以限幅,避免增加过快。

图2 氧气浓度的控制方案

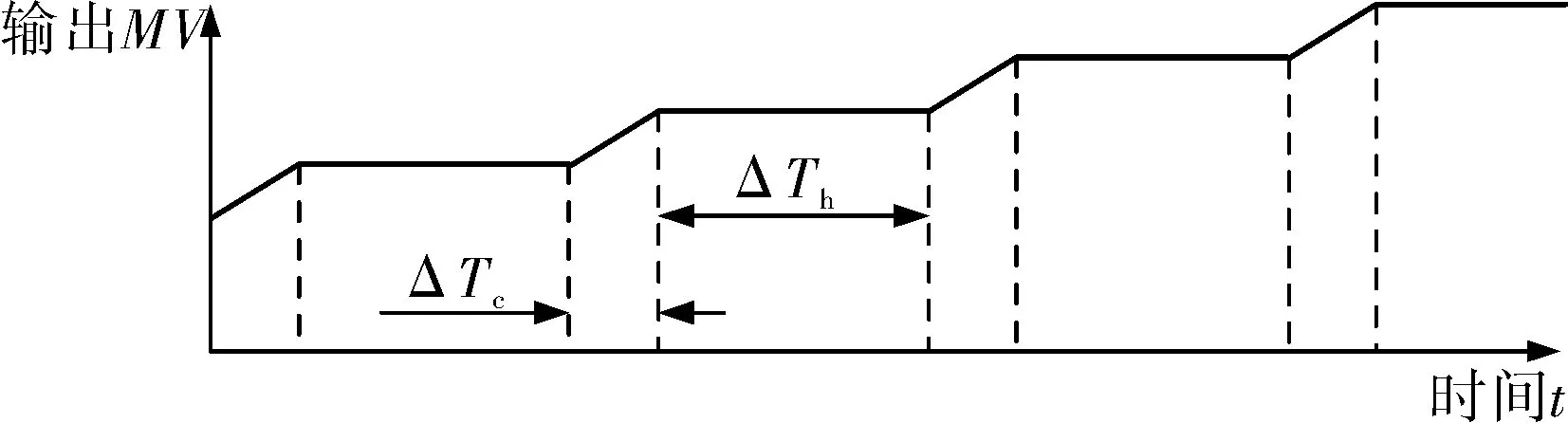

氧气浓度检测具有很大的滞后性,而且常规PID控制器对被控参数偏差的控制作用不能适时地反映出来,易造成控制过头,引起过程超调严重。为此氧气浓度控制器AC15B采用采样控制器,采用“调一调、等等看”的方法,即当控制器调节一段时间后,就不再调整,保持原输出值,直到控制作用的效果在被控量的变化中反映出来,然后再根据偏差与被控量的变化决定下一步的控制动作。

采样控制的动态特性如图3所示,当控制器具有积分作用,处于控制区ΔTc内时,控制器进行正常的控制运算输出MV;当控制器处于保持时间区ΔTh内时,控制器停止运算,控制输出MV保持不变。这是一种断续的控制方式,它无需掌握精确的过程动态特性,就能克服被控变量中纯滞后对控制带来的不利影响,但是必须注意此时采样控制保持时间的选取要略大于过程的纯滞后时间[7]。

图3 采样控制的动态特性

循环气中乙烯的浓度主要靠调节新鲜乙烯进料流量实现,循环气乙烯浓度调节AC15A与乙烯流量FC18构成串级调节。乙烯增加的消耗量做前馈信号,控制方案与氧气浓度控制类似。

2.2 流量跟踪差报警控制

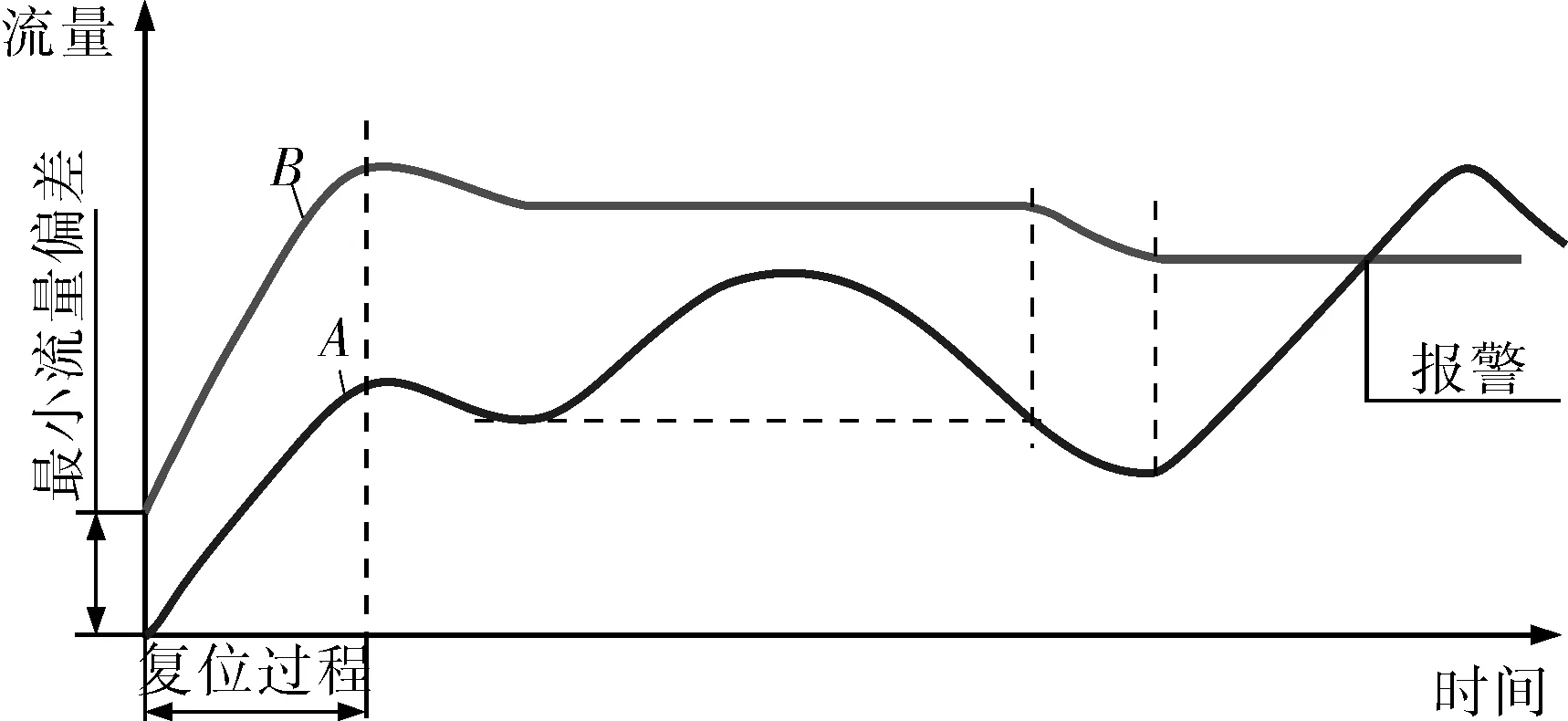

为防止循环气中氧气浓度过高,为氧气进料流量与循环气流量设置了跟踪差报警系统,该系统具有报警设定值仅按一个方向变化的特点。氧气进料流量设上限跟踪差报警,报警设定点只能下降不可上升,以达到不允许氧流量大量增加的目的。

氧气流量跟踪差报警设定点与工艺变量的关系如图4所示。如果氧气流量下降,其报警设定值等于实际流量乘以大于1的固定系数(如115%)而且不可超过原最高值;当氧气流量上升时, 其报警设定值保持在原值不变(除非按下复位按钮)。如果按下氧气跟踪差报警系统的复位按钮,可将报警设定点重新设置为实际流量的115%,当复位按钮被释放时,报警点设置完成。如果实际流量上升到报警点,将触发报警并联锁停车[3]。

图4 氧气流量跟踪差报警设定点

与氧气流量跟踪差报警相反,循环气流量设下限跟踪差报警,其目的是不允许循环气流量大量降低,以保证氧气浓度不超限。

2.3 循环气的压力调节

循环气在反应器中的停留时间通过循环气压力来调节,而循环气压力通过致稳气甲烷的流量来调节。在图1中,甲烷的浓度AC15D与循环气压力PC18都是通过与甲烷流量调节构成串级控制来实现的。甲烷流量有两个流路可选择,即甲烷去回收压缩机流量FC34与甲烷压缩机出口流量FC15。DCS设选择开关FSS18,选择AC15D、PC18的其中之一作为主回路;再选择FC34、FC15其中之一作为副回路,或FC34、FC15都作为副回路同时调节,没被选择的副回路作为手操调节。循环气压力与甲烷浓度调节的控制框图如图5所示。

图5 循环气压力与甲烷浓度调节的控制框图

该控制方案中的主回路AC15D与PC18也使用采样控制器,因FC34与FC15的特性不同,当它们分别作为副回路时,主回路的控制参数和采样参数也不一样,因此主回路AC15D与PC18必须至少预先储存3套控制参数和采样参数,分别对应3种副回路的切换方案,以便回路切换时自动调出。

3 反应器汽包压力控制

EO反应温度是影响反应选择性和转化率的主要因素。EO氧化反应在反应温度很低时,反应产物几乎全是EO,但反应速率很慢,转化率很低。随着温度升高,转化率增加,选择性下降,在温度超过300℃时,产物几乎全是二氧化碳和水。此外,EO反应温度过高还会导致催化剂的使用寿命下降。权衡转化率和选择性之间的关系,以求达到EO的最高收率,工业上一般选择反应温度在220~260℃[8]。EO反应属放热反应,其反应热被管外锅炉水所吸收,通过控制反应器汽包压力来控制锅炉水温,进而由锅炉水温来控制反应器的反应温度。此外,汽包压力控制还需考虑反应初期至末期汽包压力的变化,通过汽包压力控制使压缩机透平蒸汽压力趋于稳定[9]。

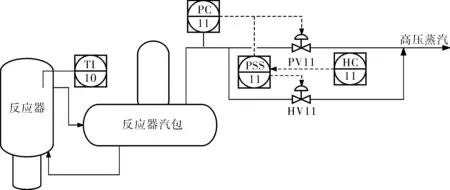

反应器汽包压力控制流程如图6所示,反应器汽包压力由两个阀门协调控制,大口径调节阀HV11进行粗调,小口径调节阀PV11由压力调节回路进行细调。对于大量程的蒸汽流量,小口径调节阀PV11的调节能力有限,需要投入大口径调节阀HV11配合。调节器HC11并非PID调节,而是根据调节阀PV11是否会失去调节能力来判断其输出的变化。

图6 反应器汽包压力控制流程

PV11与HV11的协调关系如图7所示。如果汽包压力降低,PV11关小。如果PV11在N秒内持续在20%以下,这时减小大阀HV11的开度,以免PV11继续关小而全关。当HV11关小到某个值后,汽包压力将随之上升,PV11在调节器PC11的作用下回到20%~80%,此时HV11保持不变;反之,如果汽包压力升高,PV11在N秒内一直在80%以上,此时HV11自动开大,使PV11回到20%~80%。HV11变化的开度可用公式ΔHV11=(PV11-50%)×C3计算得出。需要说明的是调节周期N与系数C3需要在回路调试时调整。

图7 PV11与HV11的协调关系

通过HV11与PV11两个口径不同的调节阀的协调动作,可对较大量程的蒸汽流量进行精确控制,从而使反应器汽包压力稳定,进而稳定反应器的温度。

4 结束语

在EOEG 装置的EO反应系统中,利用采样控制、跟踪差报警控制、主回路和多个副回路结合选择串级控制与不同口径调节阀的协调控制等方案,有效解决了氧气和乙烯浓度控制滞后、氧气浓度安全问题、循环气压力控制及反应器汽包压力稳定等控制问题。通过该控制方案再配合相应的停车联锁方案,将最终实现EOEG 装置核心部分EO反应系统的安全、稳定和高效运行。

[1] 张翔宇.环氧乙烷/乙二醇工艺技术比较[J].化工设计,2006,16(3):7~12.

[2] 戴忻,刘定华,刘晓勤,等.环氧乙烷的吸收与催化水合法制乙二醇[J].石油化工,2004,33(4):316~319.

[3] 张扬.EO/EG装置OMS安全联锁系统中关键阀门的控制方案[J].化工自动化及仪表,2015,42(2):228~230,233.

[4] 钱耀红,李亚楠.在线分析小屋系统在EO装置中的应用[J].化工自动化及仪表,2013,40(7):910~916.

[5] 孙帆,钱锋.乙二醇生产过程中环氧乙烷浓度的软测量研究[J].计算机与应用化学,2010,27(1):6~15.

[6] 线引林,虞爱如,富宜华.空气中环氧乙烷的气相色谱分析和配气方法探讨[J].卫生研究,1980,(4):64~70.

[7] 吴波,纪兴权.大纯滞后过程的采样控制及其工程实现中的若干问题[J].自动化仪表,2000,21(5):32~35.

[8] 尹成强,张雷鸣,高洁.环氧乙烷反应器子系统的改进控制研究[J].化工自动化及仪表,2010,37(6):29~31.

[9] 李玉芳,李明.环氧乙烷生产技术进展及市场分析(上)[J].上海化工,2009,(3):32~35.