汽车电机换向器性能设计分析方法

汪 甜,孙瑞良,邹广业,上官文斌

(1.华南理工大学,广州510641;2.宁波胜克换向器有限公司,宁波315800)

0 引 言

电机是汽车的必用零部件,在起动机、发电机、燃油泵、ABS 系统、冷却散热系统、摇窗及雨刮等部件上均有应用,而换向器是汽车电机的重要组成部件,在汽车上应用广泛。现代汽车尤其是高档轿车大量采用新机械、新设备,极大地促进了电机的应用,相应地刺激了对换向器的需求[1]。换向器的作用是在发电机状态下将电枢绕组中产生的交变电势整流成电刷间的直流电势;在电动机状态下将输入的直流电流逆变成电枢绕组中的交变电流,以产生单方向的电磁转矩[2]。

换向器是电机的关键部件,结构复杂。电机运行时,换向器既要通过很大的电流,又承受各种机械应力。在工作过程中,换向器会高速旋转,并生成大量的热。1962 年,Honsinger 等人提出了在换向器高速旋转工况中,温度升高发热产生的破坏大于离心力的作用[3]。由于各部件材料差异,热膨胀程度不同,部件间会产生极大的热应力,使换向片在长时间高速运转后发生的变形或飞片。换向片断裂,或换向片飞出换向器体外,是电机的主要故障。王呼佳等[4]对换向器进行了工艺装配过程的数值模拟,为合理选择换向器的结构、材料和制造工艺提供了参考。但还没有针对换向器飞片问题的研究。

本文基于有限元分析方法,模拟换向器在高温高速下的工作状态,计算分析换向片上应力分布情况,分析出现的飞片问题,并基于有限元模型优化换向器结构。在换向器数模设计阶段,对换向器设计提出专业性、针对性修改意见,避免了反复修改样件带来的高额时间成本和费用成本。

1 构建换向器有限元模型

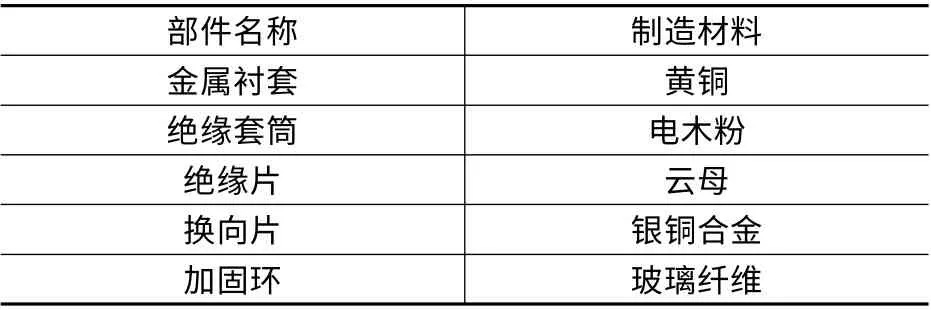

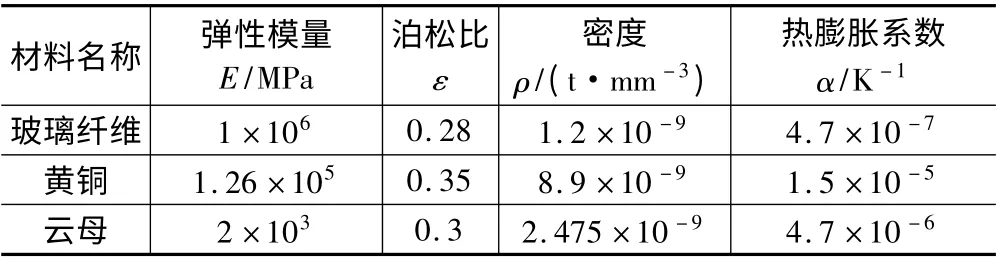

换向器一般由换向片、绝缘套筒、加固环、金属衬套以及绝缘片组成,如图1 所示。由于换向器各部分材料不同,如表1 所示,不同材料的线热膨胀系数各不相同,运行时各个材料会产生膨胀程度的差别,从而使相连部件间产生热应力。

图1 换向器结构示意图

表1 换向器各部件材料

1.1 材料特性参数的测量

(1)银铜合金弹塑性力学参数

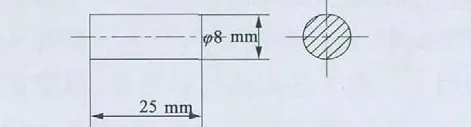

换向片的材料为银铜合金,相比纯铜材料,电导率下降甚少,且能达到抗拉强度、硬度和软化温度要求[5]。将其定义为弹塑性体,其力学性能参数可以通过金属拉伸实验获得,试样具体尺寸[6]如图2 所示。

图2 银铜合金拉伸试验样件

图3 银铜合金真实应力-真实应变曲线

使用WAW-300 万能试验机进行拉伸试验,得到材料载荷P-伸长L 曲线数据。取伸长长度约为标距的1% ~8%的相互距离适当的两点[7],读出其力和伸长,用式(1)计算出弹性模量E:

式中:E 为弹性模量;ΔP =P1-P2为所取两点的载荷差,符号为正;L 为初始标距;Δ(ΔL)=ΔL1-ΔL2为所取两点伸长长度差;A0为原始截面面积。

由式(2)计算材料的泊松比μ:

式中:Δd为横向应变值,无量纲;ΔL为纵向应变值,无量纲。

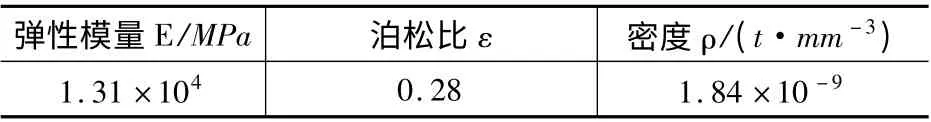

银铜合金的密度参考铜材料相应参数获得[7],其弹性段材料参数如表2 所示。

表2 银铜合金弹性段参数

由式(3)、式(4)将载荷-伸长曲线换算成材料名义应力-名义应变。

式中:σnom为名义应力;εnom为名义应变;ΔL 为拉伸伸长长度;P 为拉伸载荷。

拉伸试验得到材料名义应力和名义应变,软件计算需要真实应力与真实应变[8]。名义应力与真实应力之间的关系:

名义应变和真实应变之间的关系:

分别由式(5)、式(6)计算真实应力和真实应变曲线如图3 所示。银铜合金拉伸时无明显的屈服现象,以发生微量的塑性应变0.2%时的应力σ0.2作为屈服极限[7]。强度极限由载荷极限求得:

由式(7)和式(5),得到真实应变的强度极限值,截取屈服极限与强度极限之间的点,获得各个点的数据,得到软件输入所需的银铜合金材料的塑性段参数,如表3 所示。

表3 银铜合金塑性段参数

(2)银铜合金热力学参数

物体的体积或长度随着温度的升高而增加的现象称为热膨胀,物体的热膨胀性能通常采用热膨胀系数α 来表示。目前材料线膨胀系数的测试装置有激光干涉膨胀仪、顶杆膨胀仪、衍射膨胀装置等[9]。日本的M.Okaji 等研究发现顶杆膨胀装置操作容易、结构简单,适用于各种形状的样品,测量范围大且精度高[10]。本文采用耐驰推杆式热膨胀仪DIL402C 进行测试,依据相关标准,确定试样具体尺寸[11],如图4 所示。测定材料长度L-温度T 曲线,从而得到试样随温度升高的线膨胀率和指定温度范围的线膨胀系数。

图4 银铜合金热膨胀试验样件

图5 银铜合金热膨胀系数-温度曲线

由式(8)可得到相应温度下的热膨胀系数α,从而得到热膨胀系数α-温度曲线T,如图5 所示。

式中:ΔL=L1-L2为伸长长度;L0为试样初始长度;ΔK=K1-K2为温度差。

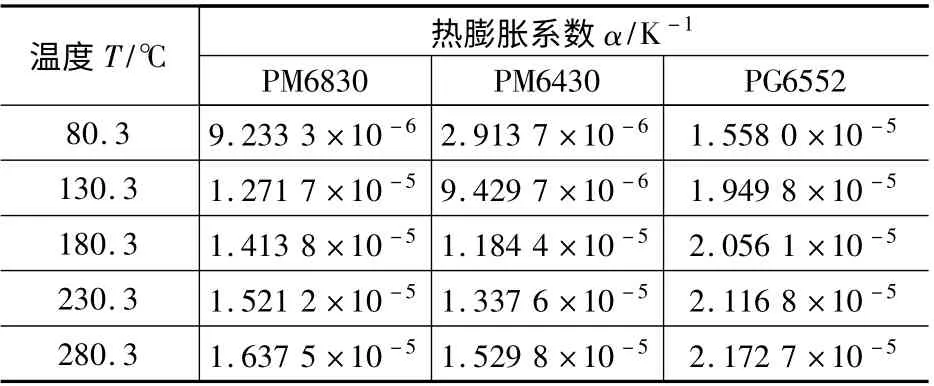

热膨胀系数随温度变化而变化,选取所需温度范围内的几点,读取数据作为软件输入参数,如表4所示。

表4 银铜合金热膨胀系数

(3)电木粉材料力学参数

电木粉是一种粉状酚醛模塑料(PVC),属于热固性塑料,其试样尺寸满足标距50 mm,窄平行宽度10 mm,总长160 mm 要求[12]。拉伸测得的力~位移的数据,参照银铜实验数据处理方法,计算出电木粉的弹性模量和泊松比,其密度参考相应参数获得[13],电木粉力学材料参数如下表5 所示。

表5 电木粉力学材料参数

电木粉的热膨胀试验样件厚度及宽度均为4 mm,长度为25 mm[11],测得三种电木粉材料的热膨胀系数,参数如表6 所示。

表6 电木粉热膨胀系数

(4)其他材料力学参数

换向器其他材料参数均参考相应的资料获取[7,13],热膨胀系数取平均线热膨胀值,材料参数如下表7 所示。

表7 其他材料参数

1.2 几何模型简化与划分网格

换向片和绝缘片结构决定绝缘套筒内部结构,换向片和绝缘片数量多且局部特征细小,使绝缘套筒结构复杂,整个换向器前处理时网格尺寸小,数量太大,计算困难。根据换向器结构的循环对称性,使用最小循环对称单元进行数值仿真,在保证工程设计精度需要的情况下可以节省大量人力和计算时间,并且只需建立一个对称单元的模型便可以观察整个结构的应力分布状况[14]。在有限元建模过程中通过各部分与绝缘套筒共节点的方式连接,具体的有限元网格模型如图6 所示。

图6 换向器有限元模型

1.3 设置网格类型、边界条件及加载

A.O. Cifuentes 等比较了各种单元类型在不同受力行为下的计算精度和时间,得出二阶四面体单元和二阶六面体单元在计算精度和计算时间基本相等[15]。本文将试验得到的材料参数输入各部件有限元模型,各部件网格属性均设置为10 节点四面体单元(C3D10),适用于ABAQUS/Standand 中的应力集中问题,只是计算代价较大[16]。

换向器装在起动电动机,金属衬套与轴采用过盈配合,不会产生相对运动。因此,约束金属衬套内圈全局坐标系下三个方向的平动自由度。根据换向器高温高速工况,分两步进行加载。根据性能设计要求,先由室温升至设计要求温度;换向器整体施加高速旋转载荷。其中温度和角速度幅值均采用表形式匀速上升。模拟载荷跟实验载荷工况有很好的一致性,保证换向器运转平稳,避免网格剧烈变形,导致仿真时出现不收敛状况。

2 换向器的计算与优化

2.1 换向片应力的计算

利用前文建立的有限元模型,选取某汽车发电机起动电动机换向器为例进行分析。此换向器由25 片换向片和绝缘片相间排列成圆周,如图7 所示。其性能设计要求在180℃高温下以38 000 r/min 旋转10 s,无异常,且超速试验后外径最大变形不大于0.012 mm。但产品经过烘箱加温后,在HG-9600S 超速试验台上进行超速实验时还未达到38 000 r/min 已经出现飞片问题,如图8 所示。

图7 起动电动机换向器结构

图8 起动电动机换向器飞片现象

由此换向器结构可知,共有25 个(n =25)最小循环对称单元,设置温度由30 ℃升温至180 ℃,Abaqus 软件中转速单位为rad/s,由式(9)可得输入参数为3 977.3 rad/s。

式中:ω 是角速度;n0是原始角速度。

由于该起动电动机电换向器使用PM6830 电木粉,确定Abaqus 中其材料输入参数。计算的换向片所受应力分布如图9(a)所示,从图9(a)中可以看出,应力最大值为447.2 MPa,远大于银铜合金的强度极限319.6 MPa,导致换向片飞出。且对比仿真应力分布图与换向片断裂图,如图9 所示,实际换向片断裂处与仿真计算的换向片应力最大值处(红色圈内)完全一致,有效地验证了有限元模型的有效性。

图9 起动电动机换向片仿真应力分布图

2.2 换向器选材及结构优化

电木粉材料种类繁多,不同的电木粉与同一种银铜合金配合时,由于电木粉与银铜合金热膨胀系数差异的大小不同,会使高温高速下换向片所受到的应力大小不同。选用合适的电木粉材料和银铜合金对换向器性能有重大影响。

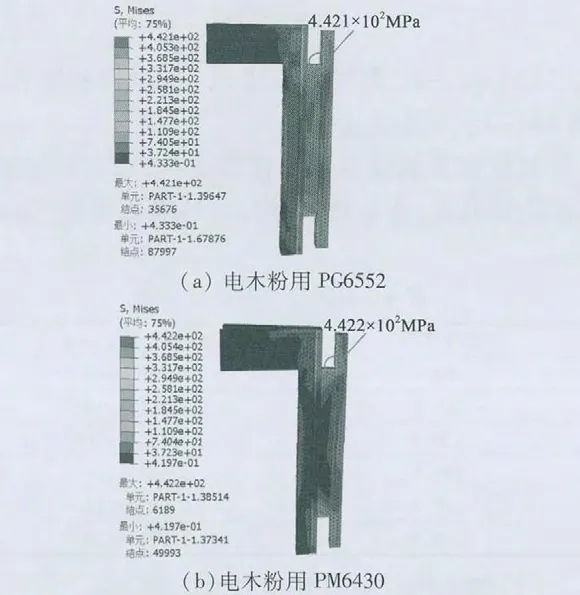

原起动电动机换向器生产用电木粉为PM6830,换向片上最大应力为447.2 MPa。电木粉材料改用PG6552,计算的换向片所受应力分布如图10(a)所示,图中可以看出应力最大值为442.1 MPa;电木粉改用PM6430,计算的换向片所受应力分布如图10(b)所示,可以看出应力最大值为442.2 MPa。对比可知,电木粉PG6552 更适用于跟此银铜相配合,会产生较小的应力。

图10 换向片修改前后结构对比图

由于该起动电动机初始结构未达到性能设计要求,需对换向片的结构进行优化,主要从改变燕尾结构着手,换向片修改前后具体结构如图11 所示。

图11 换向片修改前后结构对比图

仿真分析优化后的换向器,选用电木粉PG6552,换向片应力分布情况如图12(a)所示。由图12 可知,换向片所受最大应力处的应力值为308.8 MPa,小于银铜合金的强度极限319.6 MPa,换向器不会出现飞片的情况。

换向器工作时,换向片槽型部分绕上铜线,点焊到换向片上,则换向器外径最大变形是指在换向片上碳刷工作部位的最大变形,如图12(b)所示。超速试验后,最大外径变形在常温下测得,所以仅加载旋转速度,计算出换向片的最大位移为0. 001 9 mm,如图12(b)所示,小于0.012 mm,符合此起动电动机换向器超速性能设计要求。

图12 换向片优化后结果

优化结构后的换向器产品加温至180℃,进行38 000 r/min 超速试验后,换向器未出现飞片的情况,如图13 所示。由于外径变化很小,仅几微米,无法用肉眼观察到,使用微米千分尺测得最大外径变化为0.002 mm,与数值仿真结果一致,说明本文的有限元方法有较高的可靠性。

图13 优化后换向器超速后解剖图

3 结 语

(1)本文定义了有限元分析中换向器各部分材料属性,提出了材料参数获取方法,确定了网格属性和边界条件及加载步骤,建立了换向器有限元模型,说明了计算结果的分析处理方法。

(2)建立了起动电动机换向器分析的模型,基于所建立的有限元模型,计算换向片在高温高速工况下所受应力分布及位移情况,分析换向器结构是否符合超速性能设计要求,对仿真结果和实验结果进行了对比分析,并根据仿真结果优化换向器选材及结构,实验验证了仿真结果及优化方案的可靠性。(3)本文的建模方法与分析方法,对研究换向器飞片问题具有指导意义,分析换向器飞片问题有很高的可靠性。本文描述的分析方法改善了传统的经验设计、生产制作样件到试验验证的高周期、高成本的弊端,对换向器的设计提供参考。

[1] 陈宝.换向器行业发展现状及潜力展望[J]. 机电工程技术,2013,42(1):62-67.

[2] 林金华.ZD105 牵引电动机的故障分析及改善换向性能的措施[J].机车电传动,1994,(5):48-51.

[3] HONSINGER V B,MIDDENDORF W H.Commutator Design[J].Power Apparatus and Systems,Part III. Transactions of the American Institute of Electrical Engineers,1963,81(3):707-712.

[4] 王呼佳,FELDIC M,柳葆生.机车直流电机换向器的装配力学分析[J].西南交通大学学报,2006,41:113-115.

[5] 孙向明. 微量Ag 对无氧铜性能的影响[J]. 机械工程材料,2002,26(2):31-34.

[6] GB228-2010,金属材料拉伸试验方法[S].2010.

[7] 温秉权.金属材料手册[M]. 北京:电子工业出版社,2009.

[8] 庒茁,张帆.ABAQUS 非线性有限元分析与实例[M]. 北京:科学出版社,2005.

[9] 杨新圆,孙建平,张金涛.材料线热膨胀系数测量的近代发展与方法比对介绍[J].计量技术,2008,(7):33-36.

[10] WANG H,YAMADA N,OKJI M.Thermal expansion of some silicaglasses in the range from-50 to 250 by push-rod dilatometry[J].Japan Joural of Thermophysical Propertier,1999,13:49-57.

[11] GB/T 4339-2008,金属材料热膨胀特征参数的测定[S].2008.

[12] GB/T1040.2-2006,塑料拉伸性能的测定[S].2006.

[13] 温秉权.非金属材料手册[M].北京:电子工业出版社,2006.

[14] 李文福,单鹏.基于循环对称边界的整圈自锁阻尼叶片频率分析[J].热力透平.2011,40(1):66-69.

[15] CIFUENTES A O,KALBAG A. A performance study of tetrahedral elements in 3D finite element structural analysis[J]. Finite Elements in Analysis and Desing,1992,12(3-4):313-318.

[16] 石亦平.Abaqus 有限元分析实例详解[M].北京:机械工业出版社,2006.