燃料电池机车热管理系统建模和动态分析

郭 爱, 陈维荣, 刘志祥, 李 奇

(西南交通大学电气工程学院,四川 成都610031)

燃料电池是一种不经过燃烧过程,直接将燃料的化学能转换为电能的发电装置,具有环保、高效的特点,已成为世界能源领域的研发热点.其中,质子交换膜燃料电池具有工作温度低(50 ~100 ℃)、能量转换效率高(>40%)、快速启动等特点,已应用在分布式电站、航空航天、移动通讯、电动汽车、铁路机车等[1-2].

以质子交换膜燃料电池为动力源的燃料电池机车,需要配空气压缩机、氢气回流泵、冷却水循环泵、散热器和电控设备,构成机车燃料电池系统.在机车燃料电池系统中,为保证燃料电池处于最佳工作状态,系统的热管理至关重要.事实上,温度对燃料电池系统性能及可靠性有重要的影响[3]. 在燃料电池内部,氢氧发生化学反应和电荷移动会产生热量,从而使电堆内部温度升高,加快化学反应和电堆内水分子活度,提高膜的含水量,改善膜的导电率,因而温度升高有利于提高电池的性能. 然而PEMFC 的电解质膜是一种有机膜,耐温有限,同时考虑膜的含水性问题,因而工作温度不能高过100 ℃.此外,如果燃料电池的工作温度过高,不仅膜容易脆化受损,而且加快催化剂降解速度从而缩短燃料电池的使用寿命[4].

目前,对于燃料电池机车国内外已取得了一些研究成果[5-6].文献[7-8]研究了用于城市和军事基地铁路的燃料电池机车的整体结构,以燃料电池和蓄电池的混合驱动结构为机车动力源,质子交换膜燃料电池连续净输出功率240 kW,瞬态功率超过1 MW,是目前最大的燃料电池车辆.文献[9]讨论了燃料电池混合机车功率系统的设计和建模,建立了燃料电池和辅助储能系统的模型,提出了全局控制策略,用于调节燃料电池、超级电容和蓄电池之间的能量分配.用典型作业机车的功率数据,验证了在不同的功率需求下,全局控制策略不仅使输出电压在合适的范围内,而且保持蓄电池的荷电状态在最优范围内以及系统工作在高效率区域. 文献[10]研究了200 W 的燃料电池小火车,燃料电池与铅酸蓄电池并联连接作为系统动力源,实验结果证明了这种拓扑结构不仅能够适用于高温高湿的气候,而且能提供稳定的功率.

在燃料电池机车方面,研究主要集中在主电路拓扑结构以及燃料电池与能量贮存单元之间的能量管理,而没有对机车大功率燃料电池热管理控制方面的研究.已有的燃料电池热管理控制方面的研究成果[11-12]都没有考虑辅机功耗的最优问题. 基于此,本文建立了面向控制的燃料电池机车热管理系统模型,包括冷却液循环泵和散热器功耗的模型;通过实验数据验证电堆模型,并利用所建模型分析热管理系统的动态特性,为该系统最优控制器的设计提供帮助.

1 热管理系统的工作原理

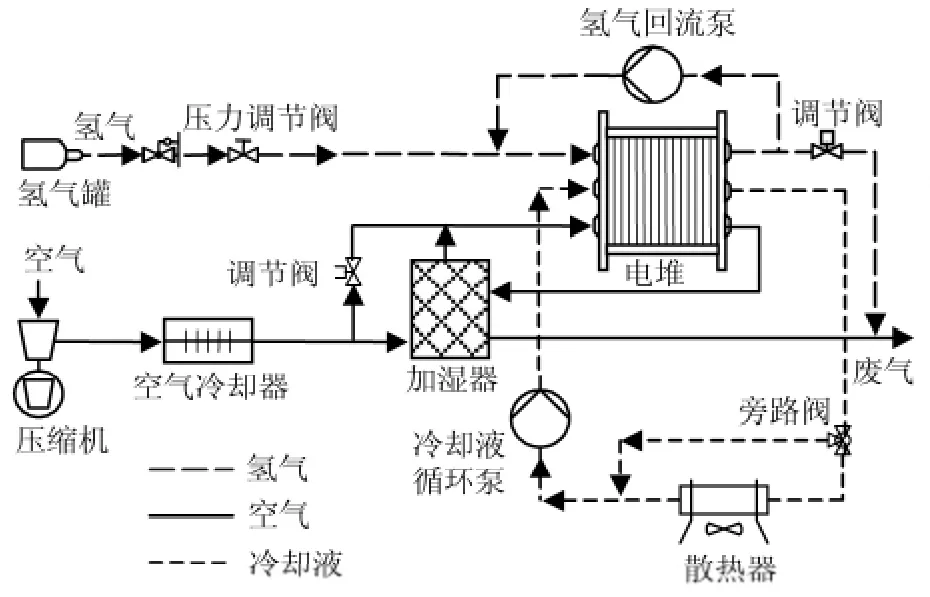

机车燃料电池系统如图1 所示.系统由3 个子系统组成,即氢气供应系统、空气供应系统和温度调节系统.温度调节系统由冷却液循环泵、电堆、旁路阀和散热器以及相应的管路组成.在循环泵的驱动下,冷却液带走电堆内部化学反应产生的大量热量,散热器将热量散到周围环境,使电堆的温度和温度差保持在适合工作范围.

图1 机车燃料电池系统Fig.1 Schematic diagram of a fuel cell system for locomotive

2 热管理系统建模

为了建立面向控制的热管理系统模型,对每一部件不考虑冷却液空间位置引起的流量变化,采用集中参 数 模型. 建 模时 基 于 以 下 的 假 设[4,13]:(1)燃料电池系统的温度变化过程相对比较缓慢,过渡时间的数量级是100 s,各部件内部温度场均匀分布;(2)燃料电池系统各部件都具有良好的封装,忽略由各部件表面直接散失到环境中的热量(除散热器外);(3)燃料电池的气体质量、流量和流速较小,忽略气体流动的动能和势能变化对系统的影响,冷却液在各处的流速及高度相差不大,忽略其产生的动能和势能;(4)每一部件内部热传递是瞬间完成的,即每一部件流出的流体温度相同;(5)在燃料电池的工作温度范围内,各种物质的定压热容参数变化不大,故假定其为常数.

热管理系统包含有电堆、空气冷却器、氢气热交换器、旁路阀、散热器和冷却水循环泵模型.

2.1 电堆模型

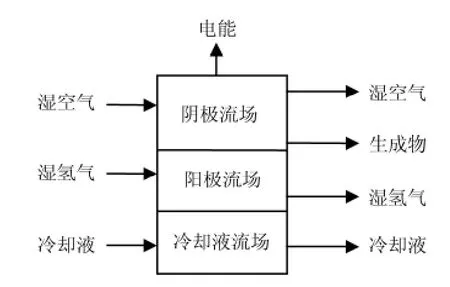

机车燃料电池工作时,湿氢气和湿空气进入电堆参与化学反应,未反应完全的氢气、空气以及反应产生的产物水从电堆的出口流出,反应产生电能的同时会伴随大量热量产生.为保证适合的电堆温度,冷却液从冷却管道进入电堆带走产生的废热.为了建立电堆的温度模型,可以将其看成一个开口系统,如图2 所示.在开口能量系统中,流入电堆的能量包括参加电化学反应气体具有的化学能、气体和冷却液具有的热力学能,流出系统的能量有电堆产生的电能、反应物、未参加反应的气体以及冷却液具有的热力学能;系统能量增量就是电堆热力学能增量,表现为电堆温度的变化.

图2 开口能量系统Fig.2 Open energy system

(1)冷却液流场

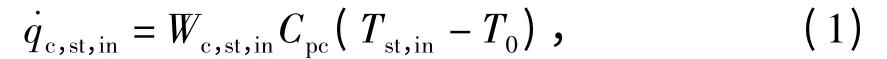

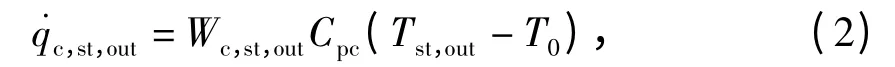

冷却液流场指电堆内部从冷却液的入口到其出口部分.机车燃料电池系统的冷却液大多采用去离子水,因而流入冷却液流场的热力学能c,st,in为

式中:Wc,st,in为流入电堆的冷却液质量流量;Cpc为冷却液的定压热容;Tst,in为电堆入口处冷却液温度;T0为基准温度(298.15 K).

流出冷却液流场的热力学能为

式中:Wc,st,out为流出电堆的冷却液质量流量;Tst,out为电堆出口处的冷却液温度.

(2)电化学反应

在电化学反应过程中,燃料电池产生电能释放出热量并生成水. 将实际系统转换到标准状态下(温度298.15 K,压力101 325 Pa)计算反应产生的热量.如果化学反应产生焓变全部转换为电能,这个电能可以通过燃料电池的等效电压体现,那么物质电化学反应的总功率可以表示为

式中:ncell为燃料电池单体个数;Eequ为单体电池高热值等效电压(1.481 V);Ist为电堆电流.

若电堆输出电压为Ust,则电化学反应产生的电功率是Pele=UstIst,电堆产生的热功率Phot为

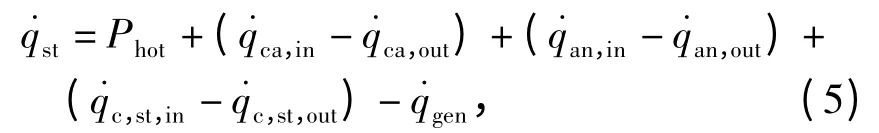

(3)电堆的温度

忽略电堆表面与外界之间的热量交换,由热力学第一定律可得电堆获得的热功率为

在电堆组成部件中,最大的容热部件是双极板,构成双极板的主要材料是石墨,因而双极板热容参数可采用石墨的热容.在考虑电堆中冷却流场中充满冷却液情况下,有

式中:mst为电堆质量;Cpst为双极板热容参数;ρc、Vc分别为冷却液的密度和体积;ρw,air、ρw,H2分别为阴极湿空气和阳极湿氢气的密度;Vca、Van分别为阴极流场和阳极流场的体积;Cpw,air、Cpw,H2分别为阴极湿空气和阳极湿氢气的定压热容;Tst为电堆温度,等于电堆入口和出口温度的均值.

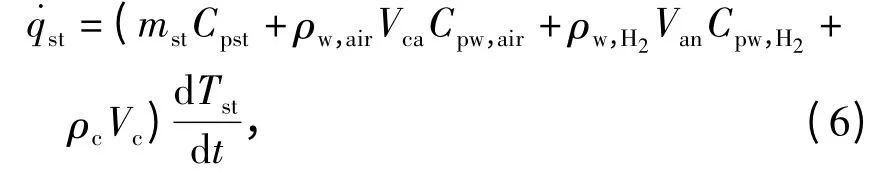

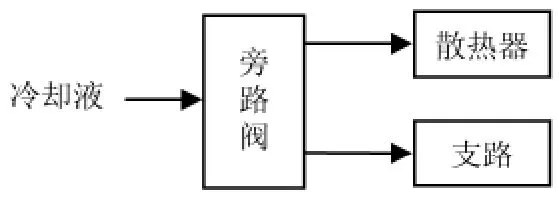

2.2 旁路阀

旁路阀用于调节散热器中冷却液的流量[4],它将冷却液分成两路,一路流入散热器,另一路进入支路,信号图见图3. 阀门的响应时间比温度响应时间快得多,因而可以忽略. 将流过散热器和支路的冷却液流量看成是阀门开度的线性函数,即

式中:Wc,ra,in、Wc,bp和Wc,bv分别为流入散热器、支路及旁路阀的冷却液流量;kbv为阀门开度,0 ≤kbv≤1.

图3 旁路阀Fig.3 Bypass valve

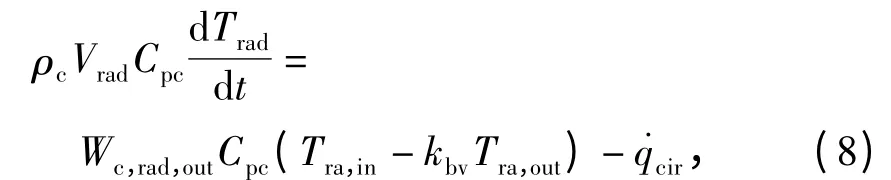

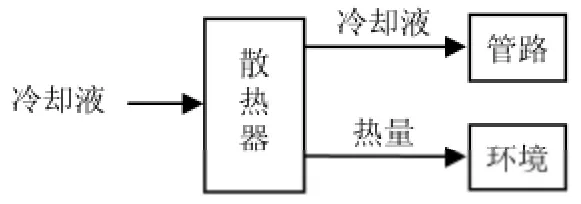

2.3 散热器

在温度系统中散热器是关键的部件,它将燃料电池电堆产生的大量废热散发到周围环境.散热器的模型包括两部分:一部分是散热器与周围环境的热交换量,与环境温度、周围空气的流速、冷却液的流量和进入散热器的温度有关,这些量之间的关系可以通过试验获得数据,然后制成表格,在已知环境温度、冷却液温度及流量的关系时,对表格插值可计算出散热器和周围环境的热交换量;另一部分是冷却液与散热器之间的能量交换,其信号图如图4.假设进入散热器的冷却液流量Wc,ra,in与流出的流量Wc,ra,out相等,有

式中:Vrad、Trad分别为散热器的体积、温度;Tra,in、Tra,out分别为流入、流出散热器的冷却液温度,Trad是二者的均值;cir为从散热器传给周围环境的热功率.

图4 散热器Fig.4 Radiator

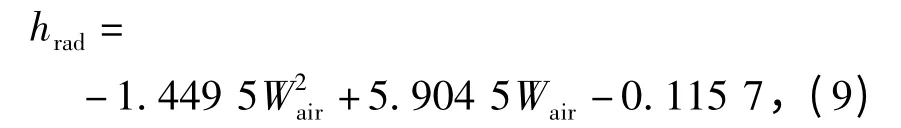

散热器的热量传递系数hrad采用经验公式计算[14],即

式中:Wair为散热器周围的空气流量.

散热器的散热量为

式中:A 为散热器有效面积.

从散热器的风机流出的空气流量Wair可用等效喷嘴方程计算,即Wair=kwmΔpwm,其中,kwm为系数,可以根据选定风机的额定流量和风压确定;Δpwm是风机的动压.

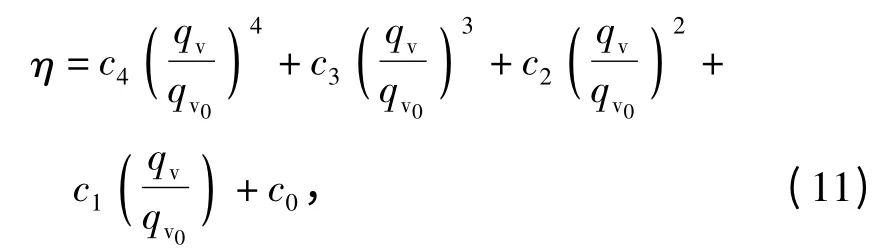

在额定转速时,对通用特性曲线[15]拟合得到风机的效率为

式中:qv为风机实际的空气流量;qv0为额定流量;c0~c4为拟合系数,c0= 2. 706 4 × 10-5,c1=1.753 8 × 10-2,c2= - 1. 456 7 × 10-4,c3=8.260 9 ×10-7,c4= -3.532 2 ×10-9.

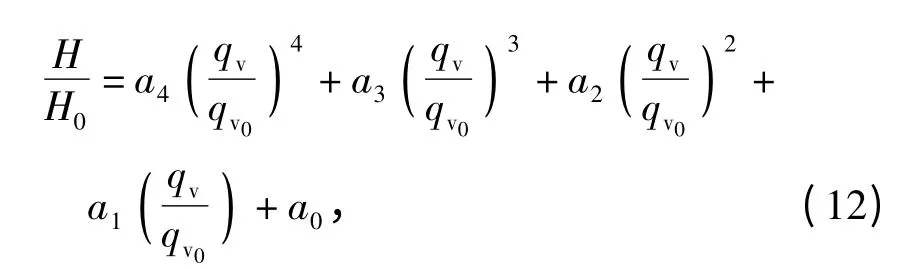

在额定转速时,对通用特性曲线[15]拟合得到风机的全压H 为

式中:H0为风机的额定全压;a0~a4为拟合系数,a0= 1. 103 0 × 102,a1= 1. 888 2 × 10-1,a2=-1.393 9 ×10-3,a3= - 1. 521 2 × 10-5,a4=-1.001 6 ×10-8.

风机运行时,若其转速不等于它的额定转速,根据相似理论[15],由实际的转速和流量得到额定状态下的流量,将该流量代入式(11)、(12)得到风机的效率和全压.

2.4 各部件阻力

在机车燃料电池系统中,冷却液在循环泵的作用下流经电堆、散热器和相应的管路,它们产生压降等于循环泵提供的压降.

(1)电堆阻力

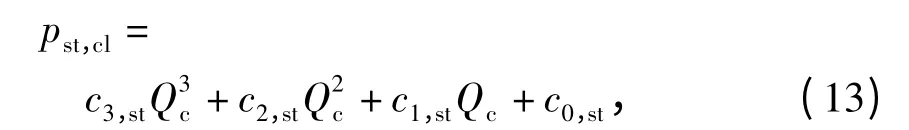

电堆中冷却液流场的流道形状、材质以及冷却液的流速影响流道阻力的大小. 由于流道的复杂性,难以推导出电堆阻力与冷却液流速二者精确的关系,则采用拟合实验数据得到二者关系. 通过BALLARD 公司HD6-150 kW 燃料电池的实验数据拟合得到

式中:pst,cl、Qc分别为冷却流场的压力和流;c0,st~c3,st为 拟 合 系 数,c0= 6. 780 7 × 10-1,c1=1.586 4,c2=7.739 8 ×10-3,c3=2.212 6 ×10-7.

(2)散热器阻力

散热器对冷却液的阻力prad,即散热器的管路压降(或水侧阻力),受冷却液流速、管路直径、管路根数等影响,其计算公式[1、7]为

式中:vw为管内流速;f 为范宁摩擦因素;Lrad为单根水管长度;De为水管当量直径;nrad为单根水管数;ξ 为局部阻力系数. 散热器阻力的计算参数参考了文献[17].

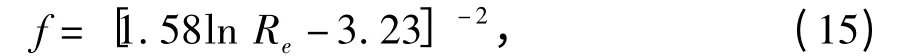

范宁摩擦因子f 的计算公式[17]为

式中:Re为管道雷诺数.

旁路阀的阀门系数可以调节散热器中水流量,改变散热器中水的流速,继而改变水侧总阻力,阀门系数与水侧阻力的关系为

式中:prad0为阀门系数是1 时的散热器的压降.

(3)管路的阻力

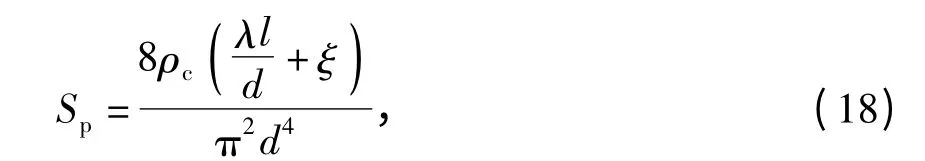

对于给定的管路,管路阻抗可以反应管路上的沿程阻力和局部阻力,因而连接电堆的冷却水流场、散热器及循环泵之间管路的阻力为

式中:Sp为管路阻抗,与连接管路的材质、直径以及弯曲角度有关,对于直管路,其阻抗满足[17]

式中:λ 为沿程阻力系数;l 为管道的长度;d 为管道的直径;ξ 为局部阻力系数. 管路阻抗的计算参数参考了文献[17].

2.5 冷却液循环泵

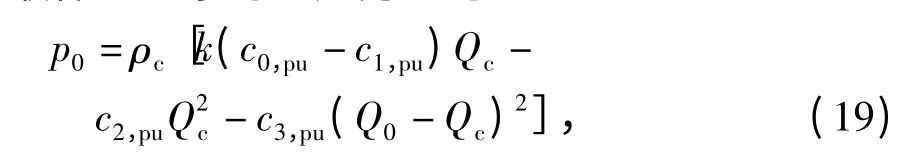

循环泵为冷却液在各部件和管路之间流动提供动力,通常是离心泵.根据力矩方程,在额定转速下液体通过泵时的压力差为

式中:k 为校正系数;Qc为泵的实际流量;Q0为循环泵的额定流量;c0,pu~c3,pu为拟合系数.

实际工作时,循环泵的转速N 常常不等于其额定转速N0,此时采用相似理论计算泵的压力差p和流量Qc,

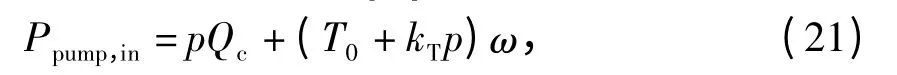

循环泵输出功率Ppump,out=pQc,输入的功率为

式中:T0为轴的摩擦转矩;kT为转矩与压力差关系的系数;ω 为循环泵的角频率.

3 模型验证

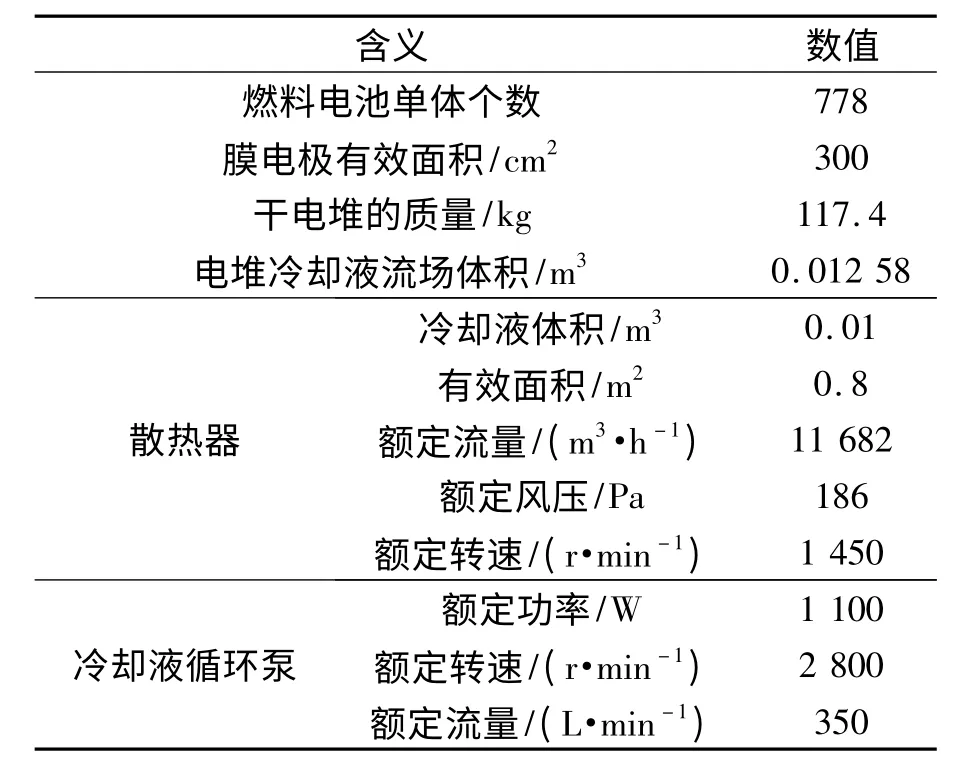

本文对BALLARD 公司的HD6-150 kW 燃料电池的热管理系统进行建模,建模中的数据来自文献[4,13]、BALLARD 公司产品数据以及本课题组的实验数据,其燃料电池相关参数见表1. 仿真实验时空气过氧比系数取2,氢气当量系数取1.6.

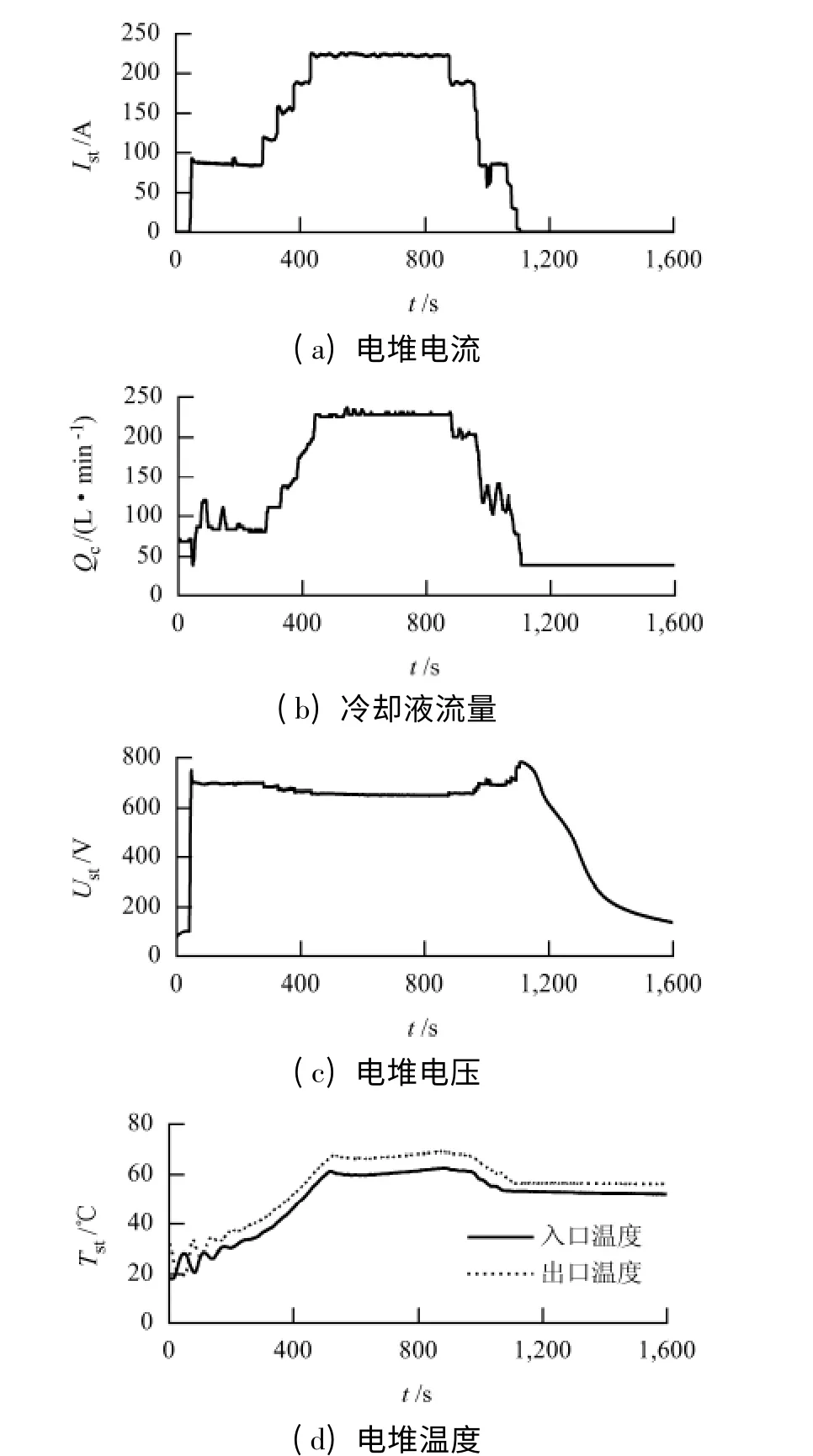

对HD6-150 kW 的机车燃料电池系统进行测试,得到电堆的电流、电压、冷却液流速和进口、出口温度波形如图5 所示.

表1 燃料电池机车热管理系统参数Tab.1 Parameters of the thermal management system in the fuel cell locomotive

图5 HD6-150 kW 系统测试波形Fig.5 Experimental data of the HD6-150 kW fuel cell system

图5 中:t=50 s 时,燃料电池开始输出电流;t >1 100 s 以后,电堆电流为0,由于电化学反应还在进行,随着反应气体压力降低,电堆电压会逐渐降为0.将电堆电流和冷却液流量的实验数据作为模型的输入数据,仿真后的电堆电压、进口、出口温度的波形如图6 所示.

在电堆电流切断后(t >1 100 s),电堆内部阳极流场和阴极流畅压力逐渐减弱,因而电堆电压逐步降低(图5(c)),散热器风机停止工作,电堆的入口和出口温度保持不变(图5(d)).

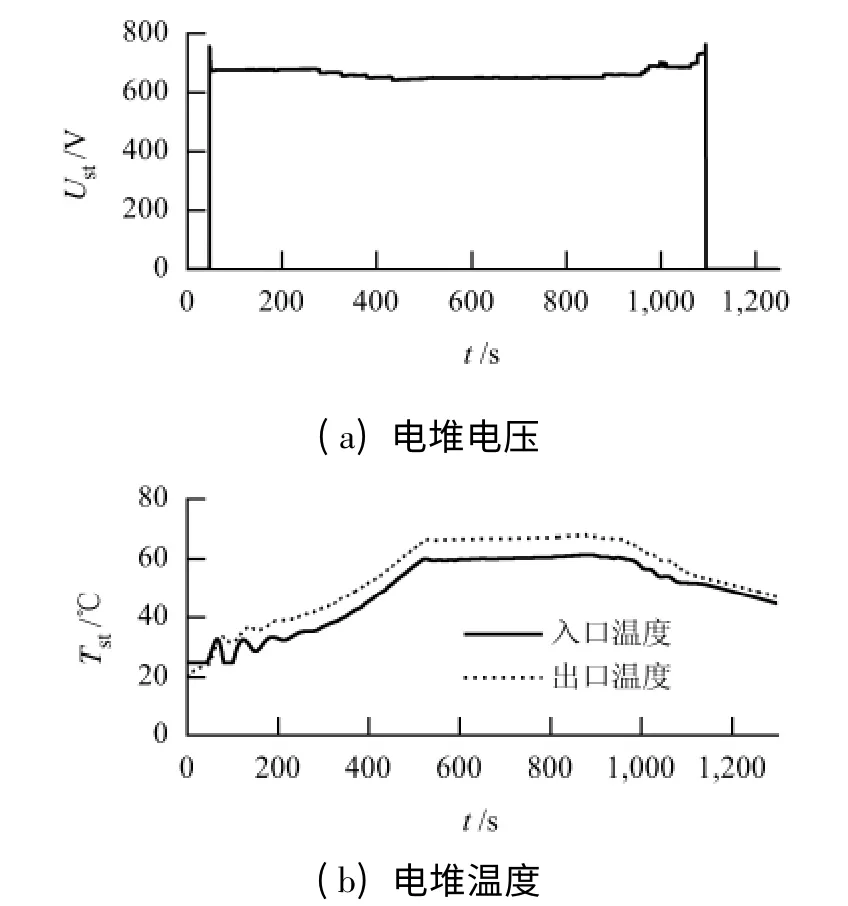

仿真中将电堆电压直接置为0(图6(a)),而散热器没有停止工作,电堆温度逐渐下降(图6(b)).在50 s <t <1 100 s区间,图6(a)、(b)中相对应的波形变化规律一致,模型的电堆电压误差小于4.3%(30 V),入口温度误差小于3. 3%(2 ℃),出口温度误差小于3%(2 ℃). 因而本文所建的电堆及散热器模型能反映实际系统的特性.

图6 HD6-150kW 模型仿真波形Fig.6 Simulation data with the model for the HD6-150kW fuel cell system

4 动态分析

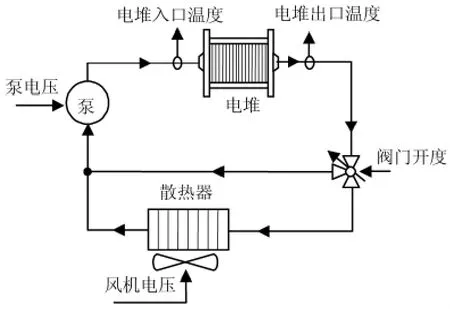

机车燃料电池热管理系统是一个3 个输入(散热器风机电压Uwind、循环泵电压Uwind、旁路阀门开度kbv)、2 个输出(电堆入口和出口温度)的系统,系统结构如图7 所示.为了研究辅助系统功耗,分别改变3 个输入信号,通过仿真讨论风机和循环泵的功耗.仿真时电堆电流Ist=250 A.

4.1 旁路阀开度

循环泵电压是300 V,散热器风机电压是200 V,旁路阀门开度分别是1.0、0.7 和0.3,仿真结果如表2 所示.

图7 热管理系统结构Fig.7 Schematic diagram of the thermal management system

表2 不同阀门开度仿真结果Tab.2 Simulation results for different valve pen degrees

电堆温度指电堆入口、出口温度的平均值;泵和风机的能耗指电堆温度从环境温度升到稳态值时泵和风机消耗的能量;稳态效率指电堆电功率减去循环泵和风机功率后与电功率之比.

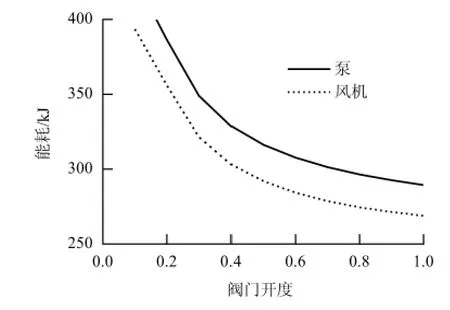

从表2 可以看出,阀门开度可以调节电堆温度和温度差,原因是调节阀门开度可以改变散热器中冷却液的流量.阀门开度越小,电堆温度越高且温差越小.由于循环泵电压和风机电压没有改变,泵功率和风机功率在阀门开度为1.0、0.7、0.3 情况下不变.泵和风机的能耗随阀门系数变小而增大,原因是阀门系数小时,流过散热器的冷却液流量小,单位时间散出的热量少,系统到达稳定的时间变长,导致功率变大,阀门开度与泵与风机能耗的关系如图8 所示. 阀门系数变小,降低了流过电堆的冷却液流量,使得电堆温度变高,从而电堆产生的电功率增加,系统效率几乎不受阀门开度的响应.

图8 能耗与阀门开度的关系Fig.8 Energy consumption vs.open degree of valve

4.2 循环泵

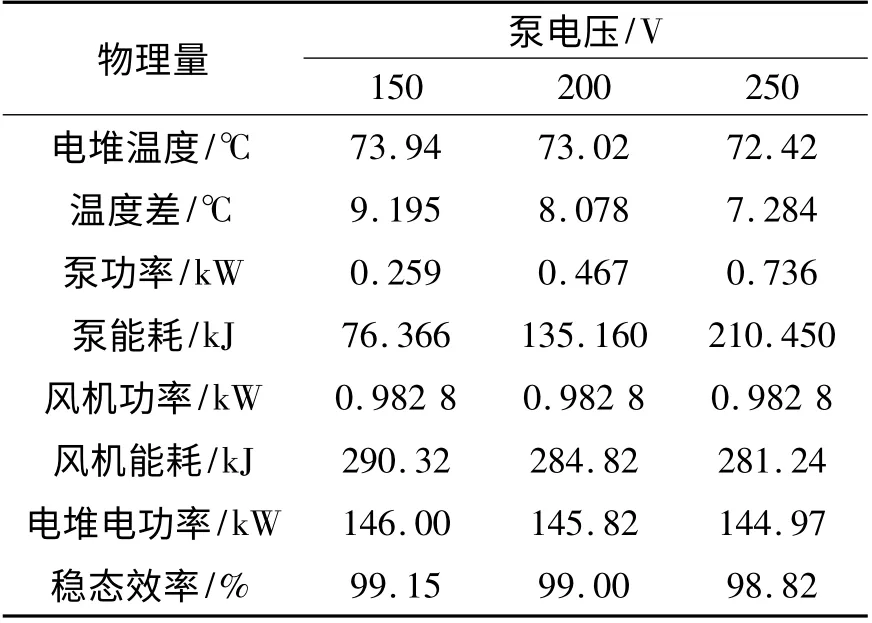

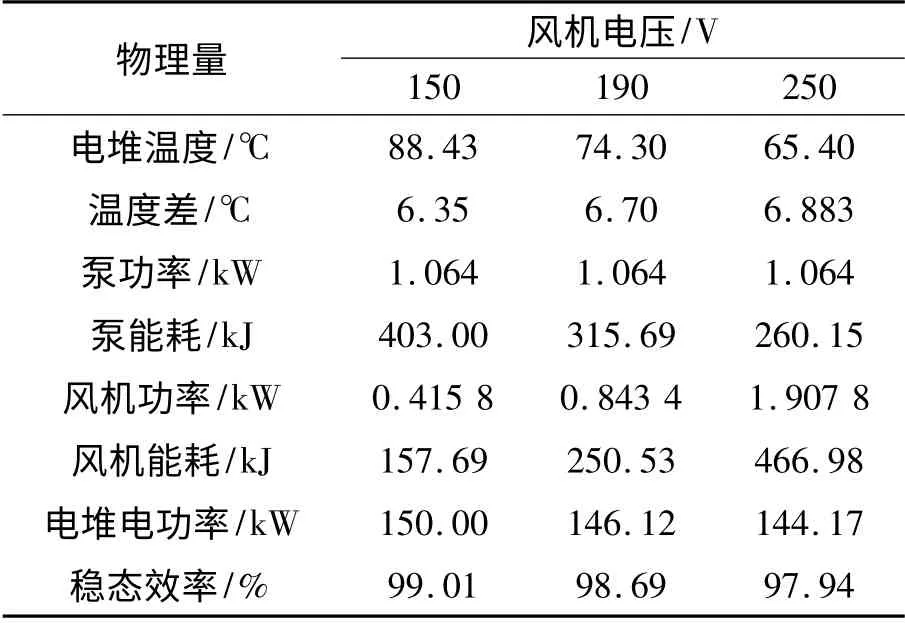

散热器风机是200 V,旁路阀门是0.7,循环泵电压分别是150、200 和250 V,仿真结果如表3所示.

表3 不同循环泵电压仿真结果Tab.3 Simulation results of different circulation pump voltages

从表3 中可以看出,电堆温度不随循环泵电压的变化而改变,电堆温度差随泵电压的增大而减小.泵电压升高,其转速升高,冷却液的流量增大,冷却液通过电堆后能带走更多的热量,从而减小电堆温差.不同的泵电压使其达到稳态时能耗不同,电压越高能耗越大.风机电压一直保持不变,在泵电压为150、200、250 V 情况下的稳态功率相同;能耗相差很小,说明系统达到稳态的时间几乎相同.泵电压与能耗的关系如图9 所示.由于电堆温度略微不同,使其电功率有很小的差异. 稳态效率随泵电压增大微弱减小.

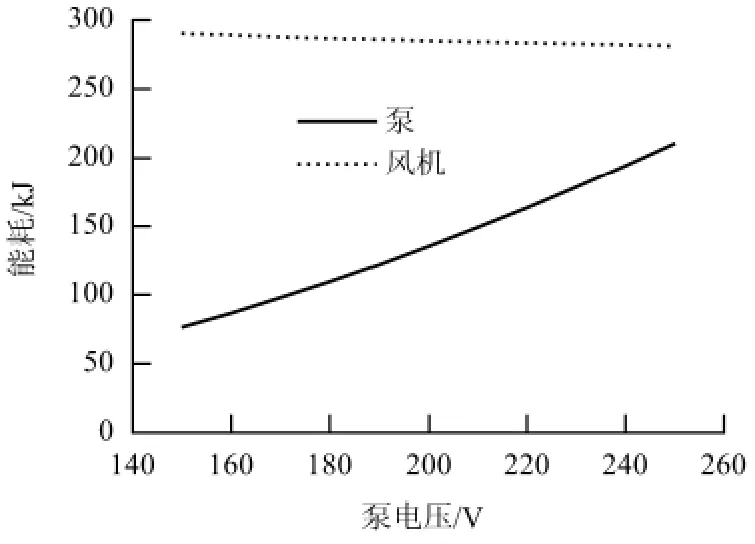

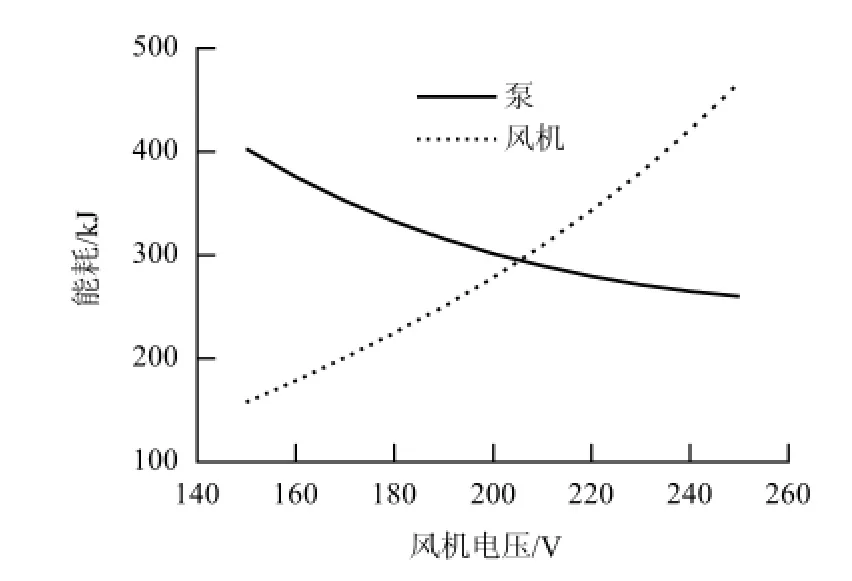

4.3 散热器风机

循环泵电压为300 V,旁路阀门为0.7,散热器风机电压分别为150、190 和250 V,仿真结果如表4 所示.在表4 中,电堆温度随风机电压增长而减小,但温度差增大. 循环泵电压不变,其功率不变,到达稳态时的能耗随风机电压增大而减小(见图10),说明温度上升时间变短,即在给定电堆电流时,风机电压越大,系统响应时间越快.风机功率随其电压增大而增大,由于电堆温度降低使电堆电功率降低,同时稳态效率降低.风机电压越大,其能耗越大(见图10).

图9 能耗与泵电压的关系Fig.9 Energy consumption vs.voltage of pump

表4 不同散热器风扇电压仿真结果Tab.4 Simulation results for different radiator fan voltages

图10 能耗与风机电压的关系Fig.10 Energy consumption vs.voltage of radiator fan

5 结 论

本文通过机车燃料电池热管理系统工作原理,建立了面向控制系统模型,模型中包含了散热器风机和循环泵,并使用实验数据部分验证了所建模型的正确性.在该模型基础上,研究了旁路阀门开度、循环泵电压、散热器风机电压对电堆温度、温度差和系统效率的关系. 通过仿真实验可知,阀门开度可以调节电堆温度,但不能调节电堆温差和系统效率,且阀门开度变小会增加循环泵和风机的功耗;循环泵电压可以调节电堆温度差,在满足温度差条件的情况下,泵电压越小消耗的功率越少,有利于系统效率的提高;散热器风机电压能有效调节电堆的温度,但不能改变电堆的温度差;风机电压增大,系统的响应越快,在满足电堆入口和出口温度的条件下,风机电压小有利于提高系统效率.

[1] 陈维荣,钱清泉,李奇. 燃料电池混合动力列车的研究现状及发展趋势[J]. 西南交通大学学报,2009,44(1):1-6.CHEN Weirong,QIAN Qiquan,LI Qi. Investigation status and development trend of hybrid power train based on fuel cell[J]. Journal of Southwest Jiaotong University,2009,44(1):1-6.

[2] BARBIR F. PEM fuel cells:theory and practice[M].2nd ed. [S. l.]:Academic Press,2013:373-422.

[3] 王斌锐,金英连,褚磊民,等. 空冷燃料电池最佳温度及模糊增量PID 控制[J].中国电机工程学报,2009,29(8):109-112.WANG Binrui,JIN Yinglian,CHU Leimin,et al.Temperature optimization and fuzzy incremental PID control for air-breathing proton exchange membrane fuel cell stack[J]. Proceedings of the CSEE, 2009,29(8):109-112.

[4] NORLAN J,KOLODZIEJ J. Modeling of an automotive fuel cell thermal system[J]. Journal of Power Sources,2010,195:4743-4752.

[5] COUSINEAU R. Development of a hybrid switcher locomotive the railpower green goat[J]. Instrumentation& Measurement Magazine,IEEE,2006,9(1):25-29.

[6] YEDAVALLI K,GUO L,ZINGER D S. Simple control system for a switcher locomotive hybrid fuel cell power system[J]. IEEE Transaction on Industry Applications,2011,47(6):2384-2390.

[7] MILLER A R,HESS K S,BARNES D L,et al. System design of a large fuel cell hybrid locomotive[J]. Journal of Power Sources,2007,173(2):935-942.

[8] HESS K S,MILLER A R,ERICKSON T L,et al.Demonstration of a hydrogen fuel-cell locomotive[C]∥Proceedings of Locomotive Maintenance Officers Association Conference. Chicago: American Public Transportation Association,2008:1-6.

[9] GUO L,YEDAVALLI K,ZINGER D. Design and modeling of power system for a fuel cell hybrid switcher locomotive[J]. Energy Conversion and Management,2011,52(2):1406-1413.

[10] HSIAO D,HUANG B,SHIH N. Development and dynamic characteristics of hybrid fuel cell-powered mini-train system[J]. International Journal of Hydrogen Energy,2012,37(1):1058-1066.

[11] LI X,DENG Z,WEI D,et al. Novel variable structure control for the temperature of PEM fuel cell stack based on the dynamic thermal affine model[J].Energy Conversion and Management,2011,52(11):3265-3274.

[12] ARCE A,PANOS C,BORDONS C,et al. Design and experimental validation of an explicit MPC controller for regulating temperature in PEM fuel cell systems[C]∥Proceedings of the 18th IFAC World Congress. Milano:IFAC,2011:2476-2481.

[13] 马天才. 燃料电池发动机控制问题研究:系统分析与建模[D]. 上海:同济大学,2007.

[14] AHN J,CHOE S. Coolant controls of a PEM fuel cell system[J]. Journal of Power Sources,2008,179(1):252-264.

[15] 沙毅,闻建龙. 泵与风机[M]. 合肥:中国科学技术大学出版社,2005:98-99.

[16] 张忠伟. 管芯式汽车散热器的特性分析与仿真[D]. 呼和浩特:内蒙古工业大学,2007.

[17] 姚仲鹏. 车辆冷却传热[M]. 北京:北京理工大学出版社,2001:110-114.