氧气喷射角度对煤制甲醇转化炉内压力场的影响

李曙阳,伍永福

(1.呼和浩特中燃城市燃气发展有限公司,内蒙古 呼和浩特 014000;2.内蒙古科技大学能源与环境学院,内蒙古 包头 0 14010)

化学工程

氧气喷射角度对煤制甲醇转化炉内压力场的影响

李曙阳1,伍永福2

(1.呼和浩特中燃城市燃气发展有限公司,内蒙古 呼和浩特 014000;2.内蒙古科技大学能源与环境学院,内蒙古 包头 0 14010)

为了研究氧气喷射角度对煤制甲醇转化炉中压力场的影响,利用ANSYS和Fluent软件构建煤制甲醇转化炉模型,研究了氧气喷射角度在0°、8°、11°和15°时对转化炉内压力场分布的影响,发现氧气喷射角度在0°时,转化炉内压力场分布最合理,焦炉煤气燃烧持续性最好,火焰最稳定。

煤制甲醇;压力场;氧气喷射角度;数值模拟

煤制甲醇在国内的工业化应用始于20世纪50年代,是煤化工的重要分支,目前普遍采用的煤制甲醇工艺是以焦炉煤气为主要原料,通过在转化炉中的转化,生成甲醇。为了了解各组分在转化炉中的转化情况,本文通过数值模拟的方法,研究了全氧转化炉在不同氧气喷射角度时的流场分布。

1 转化炉模型的建立

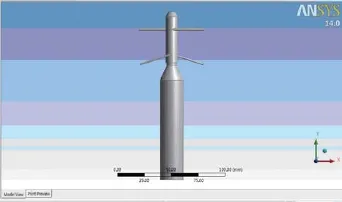

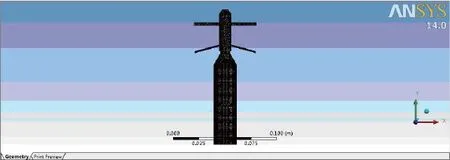

1.1 物理模型的建立及其网格化

本文数学模拟是针对全氧转化炉,炉型上部为盖帽、上端两个进口为进甲烷气体(断面直径为2.5mm),下面2个断面进口为进氧气(断面直径为1.5mm)。烧嘴将转化炉隔开分为上下2个炉膛,分别为上部的气体混合室和下半部的燃烧室。气体进口方向垂直于混合气体流向[1],使用ANSYS14.0构建的转化炉物理模型如图1所示,计算区域网格化后如图2所示。以炉内传热模型为核心,由燃烧模型、炉内炉气流动与炉内传热模型、钢坯加热模型耦合而成,这些模型与它们的定解条件构成全部的数学模型及其求解问题。燃烧过程模型是炉内传热模型的前提,炉内炉气流动与炉内传热模型互为关联,钢坯加热模型是炉内传热模型的结果。考虑到数学模型的计算机数值求解的可行性和数学模型的可靠性,在数学模型的建立过程中,进行如下假设:1)以转化炉的中心截面为对称面,忽略炉肋管与钢坯之间的传热。2)炉头、炉尾无逸气和吸气。

图1 转化炉燃烧器物理模型

图2 转化炉燃烧器模型网格划分

由于在转化炉中焦炉煤气和氧气混合时,焦炉煤气与氧气都是由各自的通道分别射入混合室,初始射流之间有一定的距离,两者相遇后混合但不燃烧,可建立湍流模型。常见的湍流模型有Spakart-Allmaras模型、k-ε模型、大涡模拟模型。本研究使

用Fluent软件建立的湍流模型为k-ε模型,选用的算法是经典的SIMPLE算法,并用二阶迎风格式计算各组分精度。本模型的边壁条件为:5个管口分别为2个焦炉煤气入口、2个氧气入口和1个混合气体出口;其余为壁面。各入口选择速度入口作为边界条件(Velocity-inlet);由于对转化炉出口的烟气没有要求,常将其边界条件选为自由流体出口边界条件,本研究中出口采用自由出口边界条件(outflow)。进出口处的湍流参数主要有湍流强度参数I(Turbulent Intensity)和水力直径φ(Hydraulic Diameter)[2],具体见公式(1)和公式(2)。由于转化炉为钢坯制成,本研究中将转化炉炉体假定为绝缘材料,壁面条件设定为Wall,各参数采用FLUENT中的默认条件。

式中: Re为雷诺数;φ为水力直径,m。

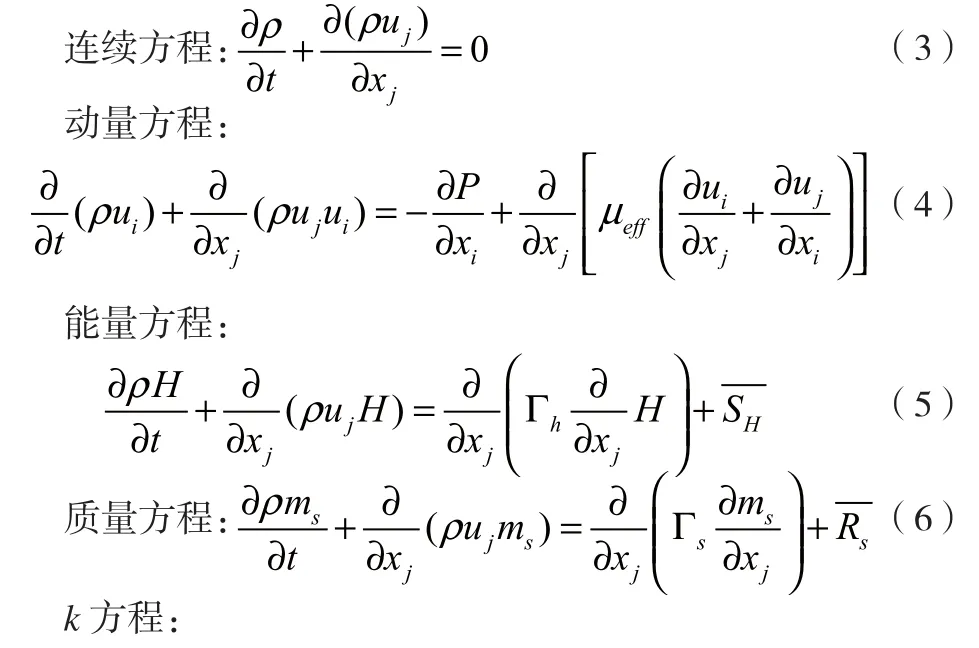

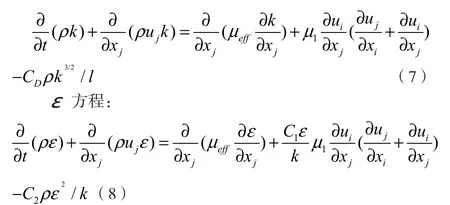

1.2 湍流流动数学模型的建立

煤制甲醇转化炉热过程中的炉膛内气体流动、对流传热、传质及燃烧过程均为湍流过程,因此,为了能够定量描述炉膛内的湍流均流场,必须建立均流场的控制微分方程组。目前以半经验理论为基础,广泛研究和应用的湍流输运模型基本上是围绕输运通量进行的,对转化炉内气体流动的研究通常是引入湍流黏性系数的概念,以普朗特混合长度理论为依据而建立k-ε双方程模型[3-4]。湍流流动k-ε双方程模型在实际工程应用中取得了巨大的成就,给出了大批与实验吻合的数值解,使越来越多的科技人员认识到湍流k-ε双方程模型的可靠性和实用性,是目前应用最广泛的工程模型。用k-ε双方程湍流模型来描述煤制甲醇转化炉炉膛内炉气流动过程是可行的[5]。模型的相关方程如公式(3)~(8)所示,

式中:μ1=Cμρk2/ε,μeff=μ0+μ1,Cu=0.09,CD=0.08~0.38,C1=1.44,C2=1.92。ρ为密度,kg·m-3);t为时间,s;xj为直角坐标j方向的坐标;uj为直角坐标系j方向上的速度,m·s-1;P为压力,Pa;μ0为分子粘性系数,Pa·s;μ1为湍流动力粘性系数,Pa·s;μeff为湍流有效粘性系数,Pa·s;k为湍流脉动动能;Cu为无量纲系数;CD为无量纲系数;l为湍流的脉动普照朗特混合长度;ε为湍流脉动动能耗散系数;C1、C2为无量纲系数;H为热焓,kJ·(kg·K)-1;Γh为热扩散系数,W·(m·K)-1;是热焓源项,W·m-3; ms为组分,%;Γs为组分扩散系数,m2·s-1;为反应源项,s-1。

2 数值模拟结果及分析

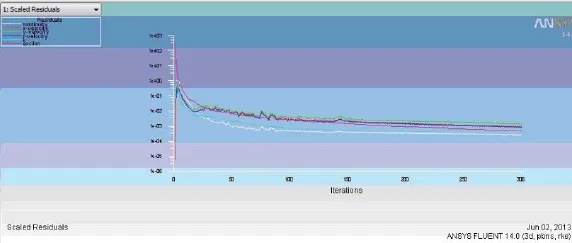

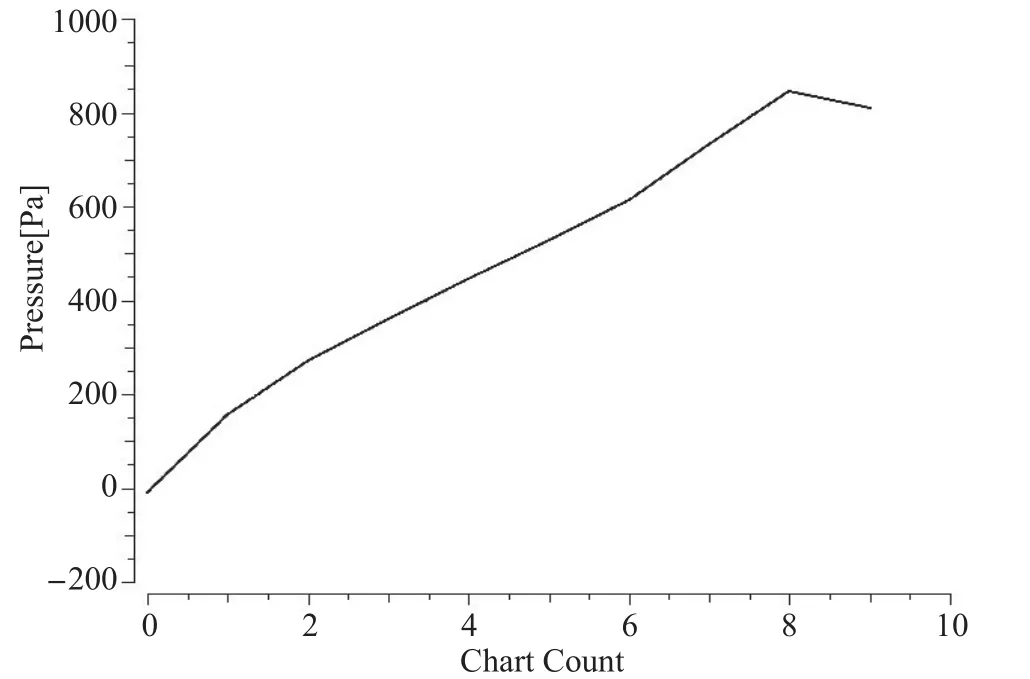

为了考察模型的可靠性,对模型的收敛情况进行考察,经初始化运算,经过对模型欠松弛因子的设定,最终得到所建立模型的残差曲线如图3所示。由图3可以看出,所建立模型的残差曲线逐渐收拢逼近于X轴,可预见的是,随着运算的进行,模型误差逐渐趋于0,模型具有收敛性。

图3 转化炉燃烧器模型的残差曲线

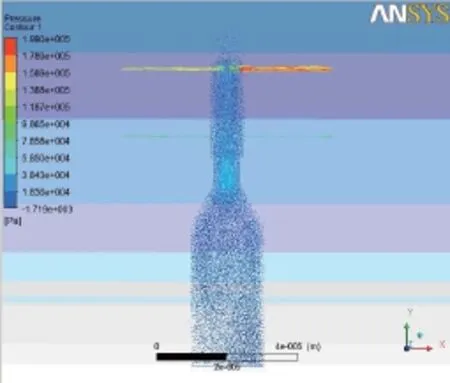

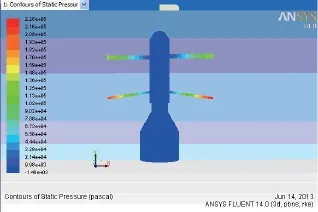

在煤制甲醇转化炉中,焦炉煤气与氧气提前预混可以使焦炉煤气得到充分的燃烧,可预见的是,在预混环节混合越均匀焦炉煤气燃烧越彻底,煤制甲醇的转化率越高。当氧气以不同角度射入混合仓时,气体混合程度会发生变化,氧气进口的角度改变

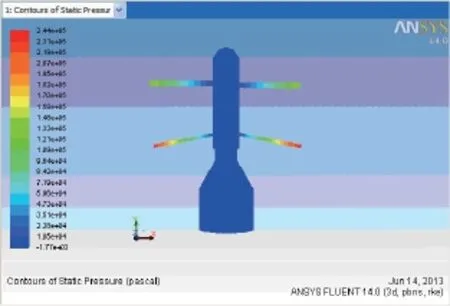

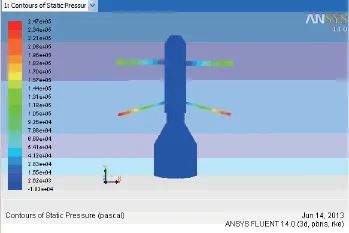

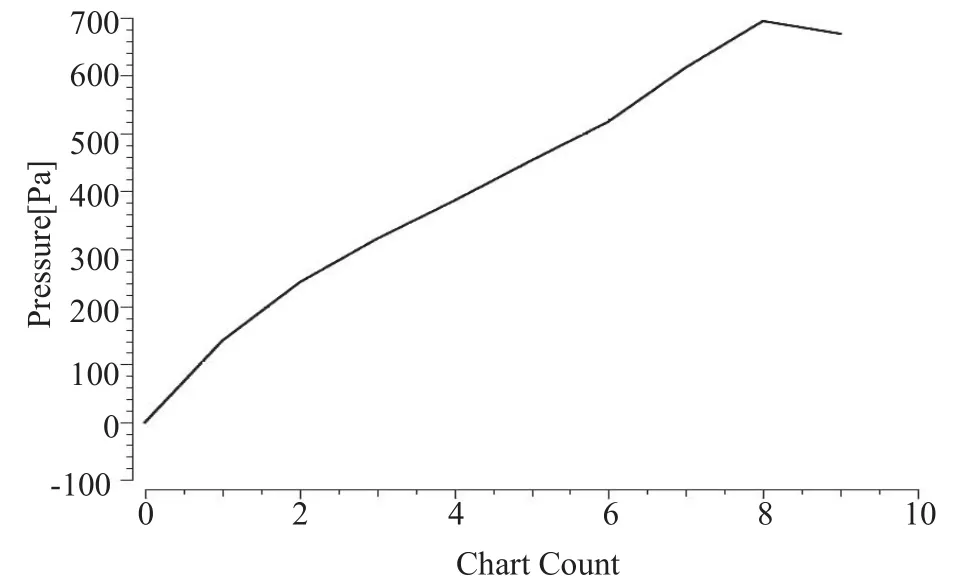

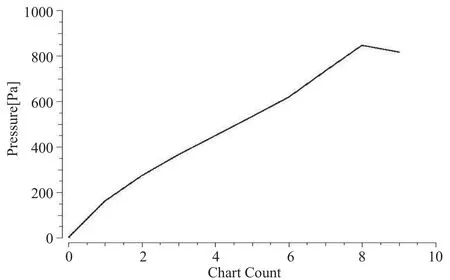

会改变混合气体的速度、浓度、压力的分布。本研究主要讨论氧气进口角度不同时转化炉中压力场的分布情况。为了考察氧气进口角度对转化炉压力场的影响,模拟了氧气喷射角度在0°、8°、11°和15°时转化炉内压力场分布情况。模拟结果如图4~7所示,对应的各入射角度在Y轴上压力分布曲线如图8~11所示。

图4 氧气0°入射时转化炉燃烧器内的压力场分布

图5 氧气8°入射时转化炉燃烧器内的压力场分布

图6 氧气11°入射时转化炉燃烧器内的压力场分布

图7 氧气15°入射时转化炉燃烧器内的压力场分布

图8 氧气0°入射时转化炉燃烧器Y轴压力变化

图9 氧气8°入射时转化炉燃烧器Y轴压力变化

图10 氧气11°入射时转化炉燃烧器Y轴压力变化

图11 氧气15°入射时转化炉燃烧器Y轴压力变化

由图4~11可以看出,在氧气喷射角度为8°、11°、15°时,转化炉内上下炉膛中的压力分布均匀,上下炉膛压差很小,炉膛内主要以负压存在,在Y轴轴线方向,压力变化范围在0~830Pa之间,由下炉膛向上炉膛呈缓慢增加趋势,均在上下两炉膛分界处发生压力突变。相对于8°、11°、15°,氧气喷射角为0°时,在上下炉膛分界处,在较大的一个空间内存在正压区,该正压区的存在能够保证燃烧室内燃烧过程的持续,转化炉内上下炉膛中的压力分布相对均匀,上下炉膛间存在明显的压差,在Y轴轴线方向,压力变化范围在0~700Pa之间,由下炉膛向上炉膛呈缓慢增加趋势,在上下两炉膛分界处发生压力突变。可以看出,当氧气喷射角度为0°时,相同高度范围内压力变化更小,有利于燃烧室内火焰的稳定,这对燃烧室内当燃烧的稳定性是有益的。

3 结论

利用k-ε模型构建的煤制甲醇转化炉数学模型模拟结果显示,当焦炉煤气进气口方向为0°时,不同的氧气喷射角度会对转化炉炉膛内的压力场分布产生较大的影响;当氧气喷射角度为0°、8°、11°、15°时,其轴向压力突变点均位于上下炉膛分界处;氧气喷射角度为0°时,在上下炉膛分界面附近会出现一个正压区,轴向压力改变量最低,对转化炉内火焰的稳定及焦炉煤气的持续燃烧是有利的。

[1] 张固.甲醇新鲜合成气氢碳比的优化方法探讨[J].化工设计,2004(5):6-10.

[2] 龚曙光,黄云清.有限元分析与ANSYS APDL编程及高级应用[M].北京:机械工业出版社,2009.

[3] 赵博宁,李健.天然气预热温度对高温蓄热式加热炉内燃气流动影响的数值模拟研究[J].化学工程与装备,2010(8):27-29.

[4] 李彦鹏,王金枝,许晋源.切向燃烧锅炉燃烧器区流场及壁面负压的试验与数值研究[J].中国电机工程学报,2000(1):66-70.

[5] 严阵.低热值高温煤气燃烧器流场冷态试验及模拟研究[D].武汉:华中科技大学,2011.

[6] 苏俊林,徐晓英,王震坤.切向鼓风式燃烧器三维流场的数值模拟[J].冶金能源,2008(3):30-32.

Effect of Oxygen Injection Angle on Pressure Field in Conversion Furnace of Coalmethanol

LI Shu-yang1,WU Yong-fu2

(1.Hohhot Zhongran City Gas Development Company Ltd., Hohhot 014000, China;2.School of Energy and En vironmental Engineering,I nner Mongolia University of Science and Technology, Baotou 014010, China)

In order to study the inf uence of oxygen injection angle on f ow f eld in conversion furnace of coal-methanol,the mathematical model of conversion furnace of coal-methanol was built with ANSYS and Fluent.The pressure f eld of conversion furnace of coal-methanol was simulated as the injection angle was 0°,8°,11° and 15°.We found that the distribution of pressure was most rational as the injection angle was 0°,the combustion of coke oven gas was most sustainability and stable.

coal-methanol; pressure f eld; injection angle of oxygen; numerical simulation

TQ 545

A

1671-9905(2015)02-00-

国家自然科学基金项目(51464041)

李曙阳(1979-),男,内蒙古自治区呼和浩特市人,工程师,硕士,毕业于内蒙古工业大学城市燃气工程专业,研究方向:城市燃气投资建设与运营管理技术工作,E-mail:13948910707@163.com

伍永福(1974-),男,副教授,博士,研究方向:热工设备工艺过程仿真模拟及优化,E-mail:wyf07@imust.cn

2014-11-20