一种推挽驱动的微型磁传感器设计*

徐华英, 徐德辉, 熊 斌, 毕 勤, 王东平

(1.中国科学院 上海微系统与信息技术研究所,上海 200050;2.上海芯敏微系统技术有限公司,上海 201210)

一种推挽驱动的微型磁传感器设计*

徐华英1, 徐德辉1, 熊 斌1, 毕 勤2, 王东平2

(1.中国科学院 上海微系统与信息技术研究所,上海 200050;2.上海芯敏微系统技术有限公司,上海 201210)

利用MEMS工艺,设计并制作了一种梳齿推挽驱动的微型磁场传感器。在器件工作时,磁传感器的谐振振子工作在收缩或扩张的模态,进而引起谐振振子上的双层铝线圈包围面积发生变化,即回路线圈中的磁通量发生变化。根据电磁感应原理,将会在线圈的两端产生正比于磁场强度的感应电压。推挽驱动结构设计增加了谐振器驱动力,提高了磁传感器的灵敏度。实验结果表明:磁传感器在大气环境下的灵敏度为0.846 99 mV/T,非线性度为-0.265 %。由于传感器采用差分检测电路,减小了磁传感器的零偏电压,零偏输出电压仅为0.001 9 mV。

磁传感器; 微机电系统; 电磁感应; 推挽驱动

0 引 言

MEMS传感器是采用微电子和微机械加工技术制造出来的新型传感器。作为地磁场测量、磁模式成像以及医疗器械等器件的核心部件,磁传感器广泛应用于工业、海洋和生物医学等领域[1]。磁传感器就是将磁场、放射线、压力、温度、光等因素作用下引起敏感元件磁性能的变化转换成电信号,以此来检测相应物理量的一种器件。

MEMS磁传感器具有体积小、功耗低、灵敏度高等优点,成为微型磁传感器研究的发展趋势[2]。现有的MEMS磁传感器大部分是基于洛伦兹力实现的。对于洛伦兹力磁场传感器,一般通过测量电容的变化或者压阻的变化来测量微结构的位移,从而实现对磁场强度的测量,然而有磁场产生的洛伦兹力与微结构的变化存在非线性关系,非线性会影响传感器的精度测量。一部分利用铁磁材料制作的传感器容易产生磁滞和磁饱和现象,在测量磁场时容易引起较大的零偏输出。

针对洛伦兹力磁传感器和铁磁材料传感器的缺点,本文设计了一种基于电磁感应原理的推挽驱动微机械磁传感器,并分别从设计原理、制作步骤、测试结果等方面对该新型磁传感器进行了详细的介绍。

1 工作原理

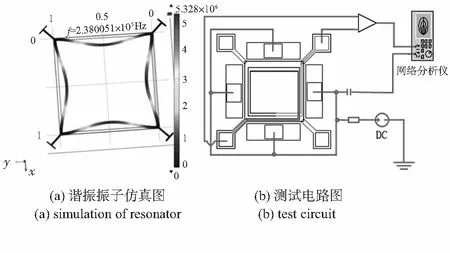

微机械磁传感器工作在晶面为(100)对准晶向为〈110〉的硅片上,磁传感器方形谐振振子工作时四条边同时收缩或扩张,其有限元仿真如图1(a)所示。从谐振器的工作模态可以看出,位于谐振振子每条边中点的位置谐振位移最大,靠近锚点的位置基本没有位移量。

本文设计的磁传感器采用静电力驱动,单端口检测[3,4]的方式工作,如图1(b)所示。将直流和交流的叠加信号施加在方形环状谐振振子的四个电极上,驱动磁传感器工作。

图1 磁传感器工作原理图

磁传感器基于电磁感应原理工作:当穿过线圈回路中的磁通量发生变化时,线圈回路中就会产生感应电动势

(1)

其中,B为外界磁场强度,S为线圈回路所包含的面积,t为时间。当磁传感器垂直于磁场平面工作时,谐振振子包围的面积发生变化,进而谐振振子上的铝线圈组成的回路中磁通量发生变化。根据电磁感应原理,通过求和的方式将不同位置的铝线圈产生的感生电动势进行叠加,得到整个感应线圈上的感生电动势,即

(2)

其中,Di为相邻两个铝线圈中心的距离。

由于磁传感器是采用谐振式工作原理,在空气中工作时,主要的能量损耗由空气阻尼损耗、材料损耗、锚点损耗等引起。空气阻尼主要分为压膜阻尼和滑膜阻尼[5,6],本文采用了梳齿状驱动电极的设计来减小压膜阻尼对磁传感器能量损耗的影响。材料损耗[7]主要是由于材料内部存在空位、缺陷等,因此,应尽量选择结构完整的硅片。锚点损耗主要是指谐振振子振动时能量在锚点处没有被完全反射回来,而是通过锚点与衬底的连接结构传递给衬底,造成能量的损失[8],因此,本文设计的磁传感器采用T型悬浮梁结构,避免了锚点与衬底直接接触,大大降低了磁传感器机械振动能量在衬底上的消耗[9,10]。

另外,为了增大磁传感器的灵敏度,本文采用正负电极推挽驱动的方式。通过推挽驱动增大磁传感器的驱动力,进而增大线圈的谐振位移,使线圈围成的面积变化增大,根据电磁感应定律,回路中的磁通量变化量增大,感应线圈两端检测到的感生电动势将增大,进而提高了磁传感器的灵敏度。

2 制作工艺

磁传感器的制作主要采用MEMS加工工艺,在制作工程中主要经过光刻、刻蚀、键合、溅射等工艺,具体的工艺步骤如下:

1)光刻对准标记:在硅片上设计十字对准标记,并图形化。

2)空腔刻蚀:为了键合后的硅片能够悬浮振动,采用DRIE干法刻蚀技术,刻蚀一定尺寸空腔。

3)键合后硅片减薄与热氧化:硅硅键合后,采用KOH湿法腐蚀工艺将结构硅进行减薄,并热氧化二氧化硅薄膜。

4)第一层铝线圈刻蚀:在二氧化硅层上溅射第一层铝薄膜,利用光刻、磷酸腐蚀工艺将其图形化,制作出感应线圈,并引出线圈一端的检测电极。

5)介质层光刻:在形成的铝线圈上面利用PECVD沉积介质层,一般为二氧化硅,用来隔离两层铝线圈,采用RIE技术进行二氧化硅刻蚀,在第一层线圈非电极端开口,实现两层线圈的连接。

6)第二层铝薄膜溅射:在介质层上,溅射、光刻并用磷酸腐蚀实现第二层铝线圈,线圈一端实现与第一层线圈的连接,另一端通过检测电极引出。

7)结构释放:通过光刻和DRIE干法刻蚀技术制作器件结构,由于衬底空腔的存在,在实现器件结构图形化的同时,也将谐振结构进行了释放。

磁传感器的结构设计为“硅空腔—二氧化硅—硅器件”的形式,硅空腔为谐振器提供一个悬浮的空间,二氧化硅的作用是隔离绝缘,硅器件主要是指键合后的硅片上制作的磁传感器结构。采用该结构的好处为:一是利用干法刻蚀在制作器件的同时将结构进行释放;二是结构衬底空腔既能减小谐振振子结构与衬底之间的容性寄生效应,同时也不影响磁传感器的真空封装。

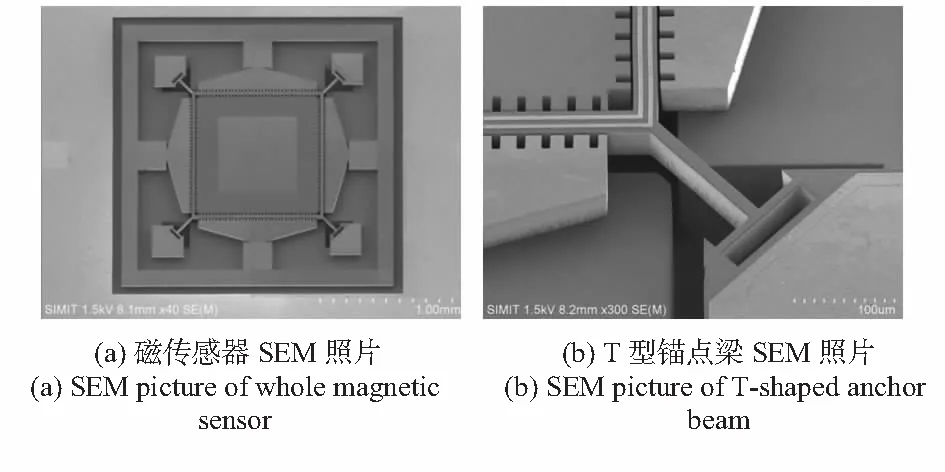

利用MEMS工艺制作好的磁传感器SEM图片和局部放大的照片如图2所示。从图片中可以清楚地看到磁传感器主要有谐振振子、感应铝线圈、介质氧化层、梳齿驱动电极、T型锚点梁、金属引线焊盘以及衬底硅预先刻蚀好的空腔结构。

图2 磁传感器和T型锚点梁的SEM照片

3 实验测试

3.1 电学特性测试

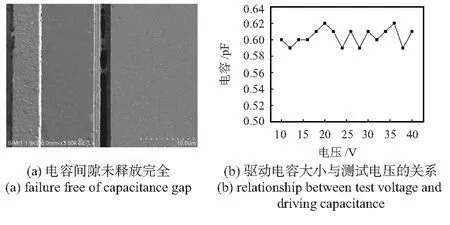

磁传感器的电容间隙宽度为2μm,在释放工艺结束后,容易出现释放不均匀,出现部分黏连现象,如图3(a)所示。因此,在器件进行磁场响应测试时,应先对器件进行筛选,最主要的就是检测驱动电容间隙是否制作完好。可以通过测试电容值来检测驱动电极是否释放完全,若电容间隙没释放完全,则基本测不到电容值;相反,若电容释放完好,则能够测到较为稳定的电容值。图3(b)显示的是释放完好的驱动电极的C—V特性曲线,从测试曲线可以看出:在不同测试电压下驱动电极的电容约为0.6pF。由于电容间隙的刚度比较大,电容间隙的宽度基本不随所加电压的增大而变化,因此,测到的驱动电极电容基本不随直流电压的增大而发生变化。

图3 释放失败的电容间隙以及完好的电容与测试电压的关系图

3.2 磁场响应测试

在空气中,采用矢量网络分析仪对磁传感器的性能进行测试。磁场由直流电磁铁PEM—5005产生,设置测试磁场的范围为20~200mT,测试步长为20mT。磁传感器的传输特性曲线如图4(a)所示,通过曲线可以看出:谐振频率随磁场的增大略微减小,这是由于“电学刚度软化”效应引起的[11]。磁场越大,传输曲线峰值越大,说明磁传感器产生的感生电动势越大。

图4 磁传感器的磁场响应曲线

磁传感器的灵敏度曲线如图4(b)所示,可以看出磁传感器的感生电动势与外界磁场存在良好的线性关系,非线性度仅为-0.265 %,在无任何放大倍数的前提下,磁传感器的灵敏度为0.846 99mV/T。磁传感器采用差分电路进行检测,大大降低了磁传感器的零偏,仅为0.001 9mV。

4 结束语

本文基于MEMS工艺设计了一种微型磁传感器,介绍了磁传感器的制作原理及其具体的工艺实现步骤,阐释了磁传感器的测试方法与其电学特性、谐振特性和磁场响应的测试结果。磁传感器利用电磁感应原理工作,感应电动势与外界磁场为线性关系,测试结果不存在铁磁材料传感器在应用中易产生的磁滞和磁饱和现象,大大提高了磁传感器的线性度。为了能够提高灵敏度,采用了梳齿推挽电极驱动,减小了空气阻尼对器件的影响,增大了对传感器的驱动力。磁传感器采用差分电路进行检测,大大降低了器件的零偏输出。

[1]WickendenDK,GivensRB,OsianderR,etal.MEMS-basedresonatingxylophonebarmagnetometerss[J].MicromachinedDevicesandComponents,1998(4):350-358.

[2]AgustinL,Herrera-MayLuz,Aguilera-CortésA,etal.ResonantmagneticfieldsensorsbasedonMEMStechnology[J].Sensors,2009,9:7785-7813.

[3]ClarkJR.High-QUHFmicromechanicalradial-contourmodediskresonators[J].MicroelectromechSyst,2005,14(6):1298-1310.

[4]LinATH,LeeJEY,YanJ.Methodsforenhancedelectricaltransductionandcharacterizationofmicromechanicalresonator-s[J].Sensors&ActuatorsA:Phys,2010,158:263-272.

[5]VeijolaT,KuismaH,LahdenperJ.Equivalent-circuitmodelofthesqueezedgasfilminasiliconaccelerometer[J].SensorsandActuatorsA:Phys,1995,48(3):239-248.

[6]MukhiyaR,BhattacharyyaTK.SqueezefilmairdampinganalysisofMEMSpiezoresistiveaccelerometer[J].SemiconductorElectronics,2008,11:198-202.

[7]AkgulM,KimB,HungLW,etal.Oscillatorfar-fromcarrierphasenoisereductionvianano-scalegaptuningofmicromechanicalresonators[C]∥ProcofTransducers,2009,158 :798-801.

[8]LeeJEY,SeshiaAA.Qualityfactorenhancementofbulkacousticresonatorsthroughanchorgeometrydesign[C]∥ProcofEurosensorsXXII,2008:536-539.

[9]KaajakariV,MattilaT,OjaA,etal.Square-extensionalmodesingle-crystalsiliconmicromechanicalresonatorforlow-phase-noiseoscillatorapplications[J].ElectronDeviceLetters,IEEE,2004,25(4):173-175.

[10]LeeJoshuaEn-Yuan.Siliconmicromechanicalresonatorsformeasurementsofmassandcharge[M].Cambridge:UniversityofCambridge,2008:68-70.

[11]ShaoLC,NiuT,PalaniapanM.Nonlinearitiesinahigh-QSOIlame-modebulkresonnator[J].MicromechMicroeng,2009,19(7):075002.

Design of a push-pull driving micro-magnetic sensor*

XU Hua-ying1, XU De-hui1, XIONG Bin1,BI Qin2,WANG Dong-ping2

(1.Shanghai Institute of Microsystem and Information Technology,Chinese Academy of Sciences,Shanghai 200050 China;2.Shanghai Integrated Micro-system Technology,Shanghai 201210,China)

Based on the MEMS technology,a comb-shaped push-pull driving micro-magnetic sensor is designed and fabricated.When measuring the external magnetic field,the resonator of sensor works in contracting and extensional modal,therefore the surrounding area by double-layer Al coils will change,as a result,magnetic flux in loop coils vary.According to the principle of electromagnetic induction,induced electromotive force will generate proportional to magnetic field at the two terminals of the coils.The experimental results show that the sensitivity of magnetic sensor in air environment is 0.846 99 mV/T,and the nonlinearity is -0.265 %.Using the differential circuit,reduce the zero offset voltage of magnetic sensor,which is only 0.001 9 mV.

magnetic sensor; MEMS; electromagnetic induction; push-pull driving

2015—01—05

国家“863”计划资助项目(2013AA041109);国家自然科学基金资助项目(51306200)

10.13873/J.1000—9787(2015)09—0094—03

TN 305

A

1000—9787(2015)09—0094—03

徐华英(1990-),女,山东潍坊人,硕士研究生,主要研究方向为微电子学与固体电子学。