浅谈煤灰成分测定的几点问题

魏帼鹰

0 引言

在煤质化验过程中,对于煤灰成分分析要求是很严格的,其中涉及重量分析,容量分析中的酸碱滴定、络合滴定等较难问题。虽然国标对测定方法作了详尽的描述和规定,但由于人工操作干扰因素较多,为了提高测定结果的准确性,这里把易忽略的问题一一分析总结。

1 灰样的制备

同煤集团所属矿井多、煤层的组分变化大,所需测定的灰样多,需烧制大量煤灰样,而煤样灰化是煤灰成分分析的基础,它直接关系到煤灰成分分析结果的准确度。如果每个灰样单独烧制,测定结果必然真实可靠,但是耗电量会增加,测定所需时间也会延长,影响测定结果的速度,延误报出结果时间。混烧虽能解决以上问题,但会影响灰成分测定的真实性。根据多年实践总结出以下几点经验,可以解决混烧过程中出现的问题,提高烧灰效率,从而得到真实的煤灰组分含量。

1.1 煤样要求

煤样厚度必须控制在0.15 g/cm2以下,否则容易出现焦模,造成燃烧不完全,化验结果不准,在实际操作过程中可根据煤样灰分高低采用称量方法取煤,对于灰分高的煤样称量5 g 左右,对于灰分低的煤样称量10 g 左右,另外也要考虑瓷舟的大小。

抽取灰分从低到高不同的4 个煤样,称取相同质量,观察其灼烧后的灰样质量(见表1)。

表1 对比试验1

从表1 可以看出,称取相同质量的煤样灼烧后,灰分越高的灰样质量也越多;灰分越低的灰样质量也越少,所以灰分低的煤样要增加称样质量。

1.2 含硫高的煤样处理

含硫量高的煤不得与含硫量低的煤放在同一炉内灼烧,同一炉灼烧多个煤样时其含硫量应大致相近,且为同一煤种或同一煤层煤样,否则,某些含氧化钙较高的煤灰,容易吸收高硫煤灰化时放出的SO3而生成硫酸钙固定在灰中,从而改变煤灰中原来的组成。

1.3 灰皿要求

马弗炉中灰皿不能叠层多放,否则会出现灼烧不透,烧出的煤灰在灰皿不同位置的颜色不尽相同。

2 试样溶液制备

具体操作细节如下:

(1)灰样加几滴乙醇润湿,可防止NaOH 未熔时,灰样粉末随热气流飞失,但C2H5O 不宜多加,只要润湿灰样即可,加多了会影响SiO2测定结果的准确度。

(2)必须缓慢升温在1 h~1.5 h 内完成,若升温速度过快,则NaOH 在380℃迅速分解,在银坩埚口与盖之间有灰样和熔融物溢出,会造成测定结果偏低。具体解决方法是:在马弗炉内放1 块石棉板,让银坩埚受热均匀,将炉温设置为200℃停留20 min,350℃停留30 min,680℃保持15 min~20 min。熔融时间也不宜过长,一般15 min~20 min 为宜,否则银熔下来太多,当用HCl 进行酸化时,将形成AgCl 沉淀,影响SiO2的测定。

升温在1 h 内完成(方法A),升温在1 h~1.5 h内完成(方法B)做对比试验,结果见表2。

表2 对比试验2

由表1 可见,方法A 和方法B 测定标样11129灰成分中的主要元素SiO2、Al2O3、Fe2O3、CaO、MgO等含量时,结果相差很大,方法A 测值多数超差,尤其是SiO2;方法B 测值均在该标样标准值的不确定度范围内。

3 SiO2的测定

3.1 两种方法测定SiO2的利弊对比

SiO2的测定半微量分析法(硅钼蓝比色法)和常量分析法﹙动物胶凝聚质量法﹚各有利弊,硅钼蓝比色法的优点是操作相对简单,缺点是本地区煤中SiO2含量一般在40%~60%,测定时使用的分光光度计只适合30%以下硅含量的测定,这样结果就可能出现误差。动物胶凝聚质量法步骤操作比较繁琐,但结果比较可靠。

试验1:用SiO2含量30%左右两组标样做对比试验,见表3。

表3 对比试验3

可见,SiO2含量30%左右时,硅钼蓝比色法和动物胶凝聚质量法所得结果非常接近,并且与标准值比对均在不确定度范围内。

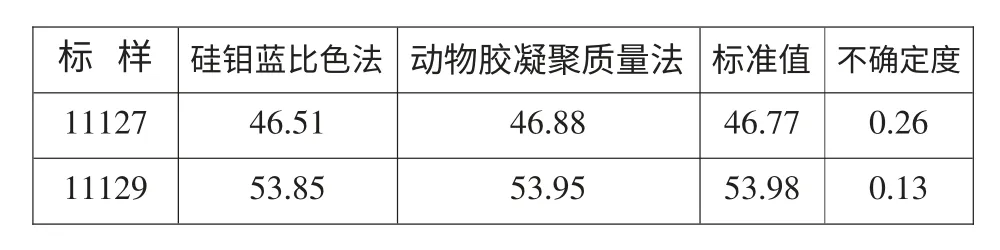

试验2:用SiO2含量40%~60%两组标样对比试验,见表4。

表4 对比试验4

可见,SiO2含量40%~60%时,两组标样用硅钼蓝比色法和动物胶凝聚质量法测得结果都在临界值,而用动物胶凝聚质量法测得结果都很接近标准值。

3.2 动物胶凝聚质量法测SiO2

动物胶凝聚质量法测SiO2时还有一个突出的问题,就是在用盐酸蒸干脱水时,烘干的温度和时间必须严格控制:温度太低,时间太短,脱水不易完全;温度太高,时间太长,则硅酸沉淀易被杂质玷污,造成洗涤时的困难,而且温度太高时,AlCl3会变成较大难溶的Al2O3而夹杂在硅酸中,使硅的测定结果偏高。蒸干脱水时还必须经常搅拌,并用扁头玻璃棒将干块压碎,以便使其包藏的水分完全去除,同时还可防止包藏金属氧化物而影响以后的洗涤。蒸干至黄色盐粒时易溅出,需缓慢蒸干,必要时可在烧杯上加盖玻璃皿,如仍有少量溅出,可在最后结果加上经验值,SiO2含量50%以上的加0.5%,30%以上的加0.3%。在表5 中列举了3 个在蒸干过程中黄色盐粒溅出导致结果偏低的情况。

表5 对比试验5

从表5 可见,在蒸干过程中如果有少量溅出,会导致SiO2结果偏低,甚至超差,这时在最后结果上加上上述的经验值,就大大提高了结果的准确度。

4 测定氧化钙时应注意的问题

(1)加指示剂后应立即用玻璃棒搅动溶液,使指示剂快速完全溶解,加入的量以溶液刚好有明显的绿色出现即可。只要能清楚判断终点颜色,指示剂尽量少用,因为指示剂本身也是一种络合剂,当用量较大时,会增加EGTA 的消耗量,从而使CaO 测值偏高。但也不能少到看不清颜色变化,而使标定失败。

(2)在滴钙时,必须按顺序加入各试剂,次序不能颠倒;加入试剂后应立即滴定,否则随着放置时间的延长钙将被氢氧化镁沉淀吸附,造成结果偏低。

(3)在用钙黄绿素指示剂时,不能在太阳直接照射下进行滴定,而且烧杯底部应以黑色作衬底,从溶液的上面向下观察颜色的变化;当滴定接近终点时,应勤搅慢滴。

5 结语

采用以上方法测定灰成分,大大提高了SiO2、Al2O3、Fe2O3、CaO、MgO、SO3等测定结果的准确度,减少了试样返工率,提高了工作效率。