输油管道改输天然气的技术分析

1西安石油大学 2青海油田采油二厂

输油管道改输天然气的技术分析

梁逍1姜晨薇1张雪婷1张亮2

1西安石油大学 2青海油田采油二厂

输油管道与输气管道对管道材料、管道强度及管线工艺等几个方面均有不同要求,且输气管道比输油管道对管道材料要求更加严格。随着国内天然气产量的的提升,若旧输油管道现状良好且满足改输要求,则将旧的输油管道改输成天然气将是最经济、快捷的一种输气方案,但在实施改输工作前仍有一系列问题存在。通过对原输油管道材料进行适应性及剩余强度评价,归纳总结了改输管材的评价方法和判定标准;结合国内成功的油改气输送案例,提出输油管道改输天然气的具体实施步骤,并重点分析前期准备工作和整改过程中应注意的问题,可为其他输油管线改输天然气提供参考价值。

输油管道;输气管道;检测分析;改输;投产

近年来,大中城市对天然气的需求量在不断增长,且增长速度较快,从而促使气田大量开采,增加了输气管道的建设工作。与建造新的输气管道相比,将具有可行性的输油管道改输天然气能节省大量的建设成本,降低投资建设的风险,提高管道的综合利用率,同时优化了管网;此外,还具有准备工作简易、工程时间短等优势。克—乌输油复线改输天然气、濮临输油管道改输天然气和双—魏旧输油管道改输天然气是国内现有的成功改输案例,也为原油输送管道改输其他介质积累了宝贵的实践经验。

1管道适用性评价

在输油管道改输天然气工程正式投产前,要做好一系列的准备工作。根据管道当初的建设及竣工资料判断该条管道是否满足输气管道的标准;通过内窥检测手段,探测管道材质的薄弱地方,了解管道的腐蚀情况以及管道存在的缺陷和隐患;根据管线检修及内检测数据,对原输油管线进行承压能力分析和寿命评估。以上工作可为该管道的综合性安全评估、改输天然气的可行性分析论证提供可靠的依据[1]。通过截取多段具备代表性的管段,对母材、焊缝和焊缝热影响区的适用性评价、管道全尺寸试验评价和剩余强度评价及理化性能测试进行无损检测分析,其检测标准为GB/T3323—2005。根据掌握的材料数据,对管道做出精确的适用性评价后,对该管道能否改输天然气进行了综合安全评定。

对管道进行全面的无损检测是前期评价工作中的重要一环。通过无损检测可以确定管道的腐蚀情况以及管道运行中存在的缺陷,结合其他有效的检测方法对腐蚀和缺陷的类型及产生原因进行科学而准确的分析,是确定管道腐蚀类型以及采取何种评价方法的依据。

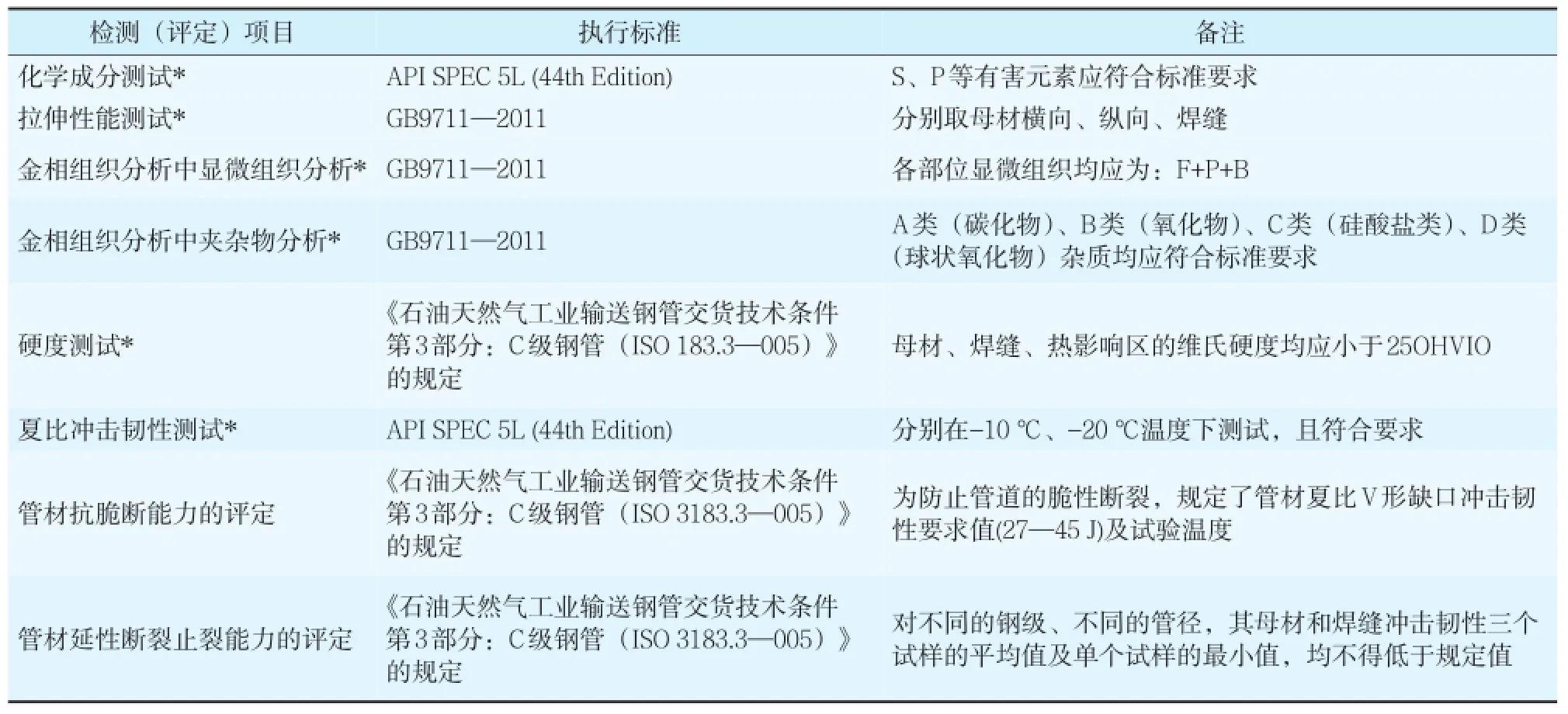

针对我国长距离输油管道的材料及焊接情况,具体的检测评定指标及判定标准见表1[2]。

一般原油输送温度较高,而且大多长距离输油管道都采用加热输送,改输天然气后,冬季管道温度会随地温的降低而降低,一旦发生脆性断裂,后果将十分严重。因此,对于输气管道的管材,要求最低转变温度不得低于管道可能达到的最低温度与规定温度间的差值。在评价管道抗脆断和延性止裂性能时需要引用夏比冲击功,用于判断管道是否能达到止裂要求,大量的理论研究及试验显示,只要钢管有足够的夏比冲击能就能达到止裂要求[3]。

为了确定管道是否满足输气管道的标准还需进行管道的氢致开裂、硫化物应力腐蚀开裂和应力腐蚀开裂敏感性分析。氢致开裂分析是根据《管线钢和压力容器钢抵抗氢致开裂评价(NACE TM0284—20115)》进行HIC试验,按标准对试样剖面分析后,得出管材是否氢致开裂。硫化物应力腐蚀开裂分析是根据《在H2S环境中金属抵抗特殊形式环境裂纹的实验室试验方法(NACE TM0177—2005)》进行SSCC试验,对抗硫化物腐蚀性能进行考核。

2国内成功改输案例分析

2.1 克—乌DN529输油复线改输天然气

随着呼图壁气田的开发,该区块需要一条大口径的输气管道,由于新建成本高、风险大,建设周期长,最终决定采用将克—乌DN529输油复线改输天然气的方案。克—乌复线钢材质量好、管径大,可以满足该气田对天然气输送气量和压力的要求[4]。

表1 管材检测(评定)项目及判定标准

为保证油改气后管道能安全运行,对管道全线腐蚀性数据进行整体统计。通过全线腐蚀缺陷的漏磁检测分析,对腐蚀缺陷在管道全线的分布情况及特征进行分类统计,结合室内测试结果,按里程进行综合分析,并在此基础上进行管道剩余强度评价;为了在管道改造过程中对腐蚀缺陷的定位有一个清楚了解,对管道腐蚀严重的部位进行开挖换管,这样可也为管道防腐层维修和管段的维护提供决策依据,有利于管道的科学管理和运营[5]。

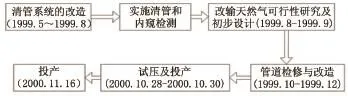

改输天然气具体施工实施步骤如图1所示。

图1 克—乌DN529输油复线改输天然气实施步骤

由于克—乌复线原设计中的清管装置不满足输气管道的清管要求,即不具备发送内窥检测器的条件,因此在改造过程中加长了原有的收、发球筒,原管道中曲率半径较小的弯头选用曲率半径较大的弯头替换,闸板阀及球阀则用平板闸阀来代替,此外,7个泵站以及干线上清管球的安装工作通过指示器来完成。这些前期工作为之后的管线全线清管和管道内窥检测奠定了良好的基础。

在对原管道进行清洗工作时,采用了设计单位多年应用的一项储备技术——管道清洗技术(包括机械清管和化学清洗两部分)。此环节是以后管道检修以及改造工作顺利进行的重要组成部分,能使正常输送天然气时的供气质量得到保障。为了保证运行安全,在天然气输送投运前,使用天然气对全线进行了3.0 MPa压力等级严密性试压,这种方法不仅可以避免使用压缩空气试压时造成的工期长、费用高以及不安全等弊端,还可以提高管道试压的可靠性。

2.2 濮临输油管道改输天然气

濮临输油管道改输天然气工程利用原濮临输油管道的215.43 km,占中济(中原油田输往济南)输气管道全长的82.4%,于1999年底一次试运投产成功。濮临管道管材主要有Q235-A·F、SM41B、16 Mn和T/S-52K四种规格。改输段管线共穿越较大河渠7处,跨越大中河渠6处,其中穿越管道多采用石油沥青玻璃布加强级防腐、套管保护,直跨管道则采取石油沥青玻璃布加强级防腐、砼支墩固管、套管保护[6]。

在改输工作开展前需要进行大量的准备工作。为了避免旧管道中残留的油蜡及机械杂质在输气过程中堵塞过滤器、仪表和终端用户管网,保证濮阳—段庄段油改气输送的顺利进行,清洗管道是中济项目的重要部分,清管总长为210 km[7]。

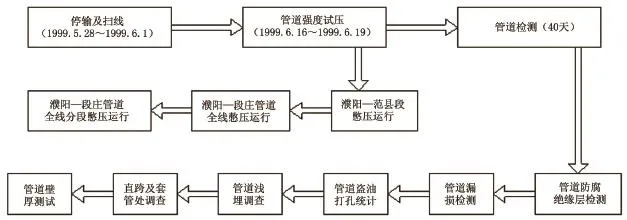

改输前的准备工作流程如图2所示,改输整体实施步骤与克—乌DN529输油复线改输天然气工程类似。原输油管道利用清管器清除管内壁的凝油以及结蜡,完成改输前的扫线工作。管道检测环节发现原管道存在一些隐患,不满足输气管道要求。主要问题是:防腐绝缘层老化严重或存在漏损点;管道盗油打孔;直跨管道套管密封不严,且存在腐蚀现象等。因此,在接下来的整改工作中,就需要针对准备工作中检测出的这些问题进行处理。

图2 改输前的准备工作

通过对原输油管道基础情况的分析,在改输前准备工作的基础上对濮临输油管道进行安全整改。在给定的设计输量范围内,整改后的管道已满足输送天然气的强度要求。为了提高天然气输送的安全性,对原有的7座输油泵站的截断阀室进行了改造,并新增了3座新阀室。

2.3 双—魏旧输油管道改输天然气

双—魏旧输油管道改输天然气于2001年6月顺利投产。双—魏输油管道原设计采用的是螺纹钢管,材质为A3F钢,原设计工作压力为5.0 MPa,工作温度最高100℃,管线水压试验压力为7.5 MPa,通过计算,输气管道启输压力为2.0 MPa[8]。

前期的准备工作以及整改工作与前面两个例子类似,都必须采集足够多的数据,得出原管道全面的基础状况分析报告,再根据管道的实际情况作出合适的整改方案。在对原管道的腐蚀程度、管壁厚(尤其是易损段和重要、危险段)进行严谨的检测后,发现双—魏旧输油管道沿线防腐层情况基本完好,只有局部存在变脆、变硬的问题,需要通过更换措施来修整,而对于裸露点则进行套管加固。

在整改过程中,后期需要对管道进行定期厚度、腐蚀等情况检测,加强管道安全性管理,密切注意经过村庄、集镇周边管段的安全运行。

3结语

将现有的低产量或已停输的输油管道改输天然气,可大大降低燃气管道的建设费用,缩短建设周期,若输油管道现状良好,且满足改输要求,该种方法则是最经济、快捷的一种改输方案。

在改输的前期准备工作中,将原输油管道清扫干净后,要对原输油管道全线进行周密的全方面检测,特别需要注意的是腐蚀、漏损、盗油打孔等问题,盗油现象使得输油管道中会存在或多或少的孔洞,由于天然气的输送压力相对于原油较高,若改输之前不及时修补开孔处会给输气生产带来严重的安全隐患。

原油输送与天然气输送的差异使得管线整改之后需要根据实测管壁厚对整条管线进行剩余强度的校核,由于测厚不可能全线进行,因此需要通过选用分段试压法对管道进行强度试压和严密性试验,在所有的输送天然气条件都满足后且试运行成功后方可投产。此外,建立完善的安全监测制度和管道泄漏检测系统可以更好地保障输气管道的安全运行。

[1]帅健.腐蚀管线的剩余寿命预测[J].石油大学学报:自然科学版,2003,27(4):91-93.

[2]刘海峰,王毅辉,吴斌.输油管道改输气的材料评价方法[J].天然气工业,2000,20(6):92-94.

[3]张穹.输油管道改输天然气的研究与实践[J].油气储运,2002,21(6):47-50.

[4]刘晨东,孙文成,台熙鑫,等.克—乌DN529输油复线改输天然气实践与研究[J].中国高新科技产业,2008(22):110-114.

[5]白真权,赵新伟,罗金恒,等.克乌复线管道腐蚀缺陷检测数据综合统计分析[J].油气储运,2000,19(3):28-31.

[6]张穹.濮临输油管道改输天然气的技术分析[J].油气储运,2003,22(3):9-14.

[7]张红兵,陈艳芳,何明金.濮临线输油改输气管道清洗[J].天然气石油,2002,20(1):5-8.

[8]刘智军,吴永焕,陈李斌.双—魏旧输油管道改输天然气技术分析与措施[J].管道技术与设备,2003(5):22-23.

(栏目主持 焦晓梅)

10.3969/j.issn.1006-6896.2015.8.029

2015-05-20