深海工程装备阴极保护技术进展

邢少华,李焰,马力,闫永贵,李相波,孙明先,许立坤

(1.中国石油大学(华东),山东 青岛 266580;2.海洋腐蚀与防护国防科技重点实验室,山东 青岛,266010)

综 述

深海工程装备阴极保护技术进展

邢少华1,2,李焰1,马力2,闫永贵2,李相波2,孙明先2,许立坤2

(1.中国石油大学(华东),山东 青岛 266580;2.海洋腐蚀与防护国防科技重点实验室,山东 青岛,266010)

综述了深海工程装备阴极保护参数、牺牲阳极材料以及阴极保护技术研究及应用现状,分析了深海压力、溶解氧、温度、流速等环境因素对阴极保护电位、电流密度判据,牺牲阳极性能影响,认为温度和流速是影响阴极保护电流密度的两个关键因素,而温度和压力交变是影响牺牲阳极性能的两个主要因素。最后讨论了深海工程装备阴极保护技术发展方向。

阴极保护;深海腐蚀;工程装备

从20世纪80年代,随着深海油气资源开发技术的逐渐成熟,大量深海石油平台、管道和FPSO等海洋工程装备投入使用。深海腐蚀环境特征与表层海水显著不同[1],服役深海环境的工程装备结构安全以及腐蚀控制技术受到了格外的重视[2—5]。

阴极保护技术是海洋工程装备最常用、最有效的腐蚀防护技术,该技术可单独用于海洋工程装备的腐蚀防护,也可与涂层配套应用,不仅可以防止均匀腐蚀,也可有效防止孔蚀、缝隙腐蚀、应力腐蚀、电偶腐蚀等。针对深海环境腐蚀新特征与腐蚀防护新挑战,国内外在深海阴极保护设计、牺牲阳极材料、阴极保护应用技术研究等方面开展了卓有成效的研究。

1 深海阴极保护参数

阴极保护效果与阴极保护设计参数直接相关,包括保护电位、电流密度、阳极材料与数量等,其中保护电位和电流密度是两个最重要的阴极保护设计参量[6]。阴极保护电位范围由材料特性决定,而阴极保护电流密度选取由保护电位范围控制,二者间的函数关系与材料特性(极化特性、表面状态)、环境参数(温度、溶解氧、流速、盐度)等有关。

1.1 深海条件阴极保护电位判据

为保证深海工程装备结构强度,普遍采用高强度合金制造,材料强度越高,氢脆敏感性也越高。阴极保护过程中,高强钢表面发生吸氧或析氢反应,或二者同时发生。阴极保护电位越负,越容易发生析氢反应,材料发生氢脆断裂的风险越高。因此,对高强钢阴极保护电位范围应进行严格控制。目前,国内外尚无高强钢在深海条件下的阴极保护电位判据标准,但相关研究表明,当阴极保护电位负于一定值后,材料伸长率、断裂时间均随阴极保护电位负移而减小[7]。对于屈服强度为500~900 MPa的高强钢,最佳保护电位范围为-0.790~-0.870 V(vs Ag/AgCl/海水,下同)[7—8]。对于强度超过900 MPa的高强钢,最佳保护电位范围为-0.79~-0.81 V[9]。不同材料最佳阴极保护范围为:钢-0.8~-1.00 V,铜-0.45~-0.60 V,铝-0.9~-1.15 V,高强钢(500~900 MPa)-0.79~-0.89 V,高强钢(>900 MPa)-0.79~-0.81 V。

1.2 深海条件阴极保护电流密度

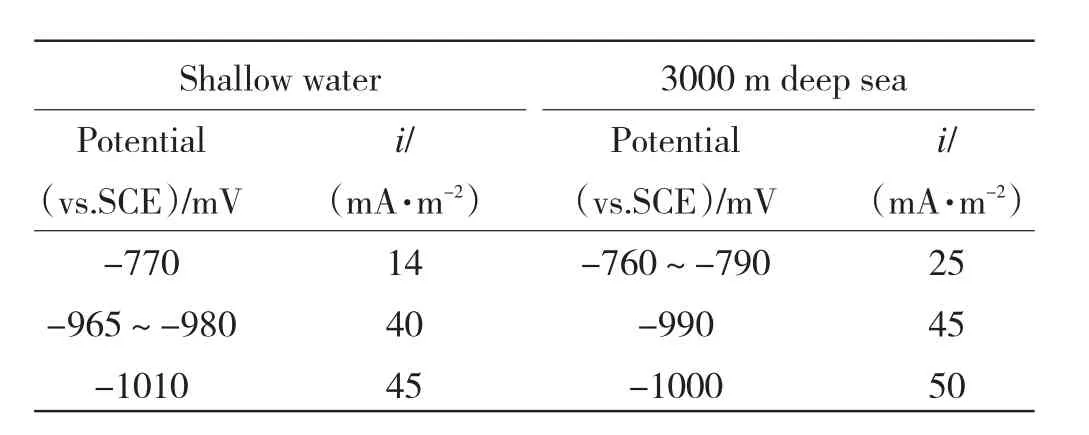

1)压力对阴极保护电流密度影响。阴极保护过程中,氧还原反应产生OH-,OH-与海水中的Mg2+,HCO3-,Ca2+反应,生成保护性的CaCO3,Mg(OH)2等沉积物附着在被保护结构表面,可减小阴极保护电流密度。压力越大,碳酸钙溶解度越大(500 m深海条件下碳酸钙溶解度为表层海水的5倍)[10],越不容易在被保护对象表面形成钙镁沉积层。在高压力深海条件下,沉积物主要为Mg(OH)2[11]。同时压力越大氧气活度越大,所需阴极保护电流密度越大。因此,阴极保护电流密度随着压力增加而增加。在海水流速为0,表层海水与3000 m深海条件下,钢质材料所需阴极保护电流密度对比见表1[10]。

表1 浅表海水与深海阴极保护电流密度对比Table 1 Contrast of cathodic protection current density in stagnant shallow water and deep water

图1 流速对阴极保护电流密度影响Fig.1 The influence of flow velocity on cathodic protection current density

2)流速对阴极保护电流密度影响。流速对阴极保护电流密度影响显著,流速越大,氧气扩散越快,氧气还原速度越大,所需阴极保护电流密度也越大。由图1可知,3000 m深海条件下,当海水流速从0 m/s增加至10 m/s,若要达到-850 mV的阴极保护电位,阴极保护电流密度需从30 mA/m2增加至250 mA/m2[10]。DNV-RP-B401推荐的不同深度不同温度裸钢初始、后期以及平均阴极保护电流密度见表2[12]。根据S.Chen等人在墨西哥湾开展的900 m实海阴极保护参数研究结果,施加0.1 A/m2平均保护电流密度,钢试样表面电位约为-0.9~-1.0 V[11],容易造成高强钢发生氢脆断裂。深海装备阴极保护工程公司采用21.5 mA/m2电流密度标准设计钢质结构阴极保护系统,远小于表2建议的阴极保护电流密度。

表2 DNV推荐的不同深度、不同温度裸钢阴极保护电流密度Table 2 Recommended cathodic protection current densities for seawater-exposed bare metal surfaces at different depth and temperature by DNV A/m2

综上,阴极保护电流密度受海水压力、流速等多因素影响,因此,在进行阴极保护设计时,要针对工程装备服役环境特点,确定阴极保护设计参数,切不可以盲目照搬。

2 深海环境对牺牲阳极性能影响

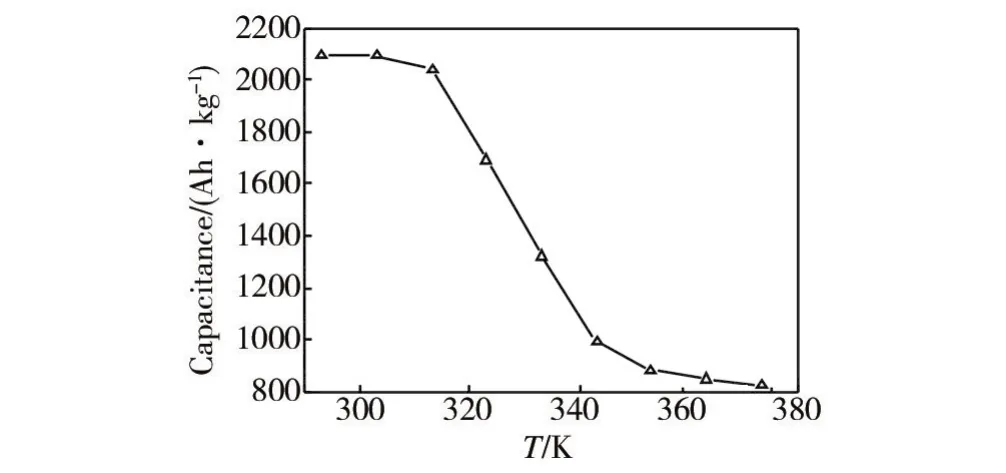

1)温度影响。温度对牺牲阳极性能影响显著,一方面深海海水温度显著低于表层海水温度,温度降低,牺牲阳极活性降低,开路电位和工作电位轻微正移,阳极溶解形貌变差,溶解形式由均匀溶解变为局部溶解[13]。另一方面,对于输送高温介质的管道,牺牲阳极工作在高温条件,随着温度升高,常用的Al-Zn-In系牺牲阳极电容量显著降低,如图2所示[14]。

图2 温度对Al-Zn-In牺牲阳极电容量影响Fig.2 The influence of temperature on capacitance of Al-Zn-In sacrificial anode

2)压力影响。深海压力作用下,材料处于弹性变形状态,根据E.M.Gutman机械电化学理论[15],压力增加牺牲阳极开路电位负移,腐蚀速率增加。研究表明,在海水压力作用下,压力加剧Al-Zn-In牺牲阳极晶间腐蚀诱发的应力腐蚀开裂,导致电流效率降低[16]。

3)溶解氧影响。与表层海水相比,深海海水溶解氧含量降低,其对Al-Zn-In系牺牲阳极主要有两方面影响:一方面,溶解氧含量减少,Al2O3氧化膜生产速度降低,有利于阳极活性溶解;另一方面,又导致In,Zn等合金元素“溶解-再沉积”困难,造成牺牲阳极活性溶解能力下降,其中对In,Zn等合金元素“溶解-再沉积”影响程度大于对Al2O3氧化膜生产速度影响[16]。因此,溶解氧含量降低,牺牲阳极活性降低,电流效率降低。

4)压力交变影响。压力交变环境,牺牲阳极溶解产生的阳离子(Al3+,Zn2+)与氧气还原产生的OH-离子反应生成的沉积物(Al(OH)3,Zn(OH)2)容易附着在阳极表面,导致阳极工作电位正移,活性降低[17]。

3 深海牺牲阳极材料研究

1)深海牺牲阳极研究。为解决深海环境牺牲阳极材料性能下降问题,美国开发了深海铝合金牺牲阳极,阳极成分(质量分数)为:Fe≤0.07%,Zn 4.75%~5.25%,Cu≤0.005%,Si≤0.10%,In 0.015%~0.025%,Cd≤0.002%,Al余量。国内中国船舶重工集团公司第七二五研究所也开发了专用于深海环境的铝合金牺牲阳极材料,在浅海和模拟600 m深海环境,电容量均达到2650 Ah/kg以上[18]。深海牺牲阳极工作电位约为-1.1 V,主要用于保护屈服强度不高的钢质结构以及铝合金等。

2)低电位牺牲阳极研究。牺牲阳极工作电位过负,易导致高强钢氢脆断裂,为解决阳极工作电位与高强钢阴极保护电位范围要求不匹配问题,开发了基于Ga活化的低电位牺牲阳极,其工作电位范围为-0.78~-0.88 V[10,19—21]。

3)高活化牺牲阳极研究。通过添加Mg,Ga,Mn等合金元素[22],提高Al-Zn-In牺牲阳极的活性,减少腐蚀产物在阳极表面的附着,解决压力交变与干湿交替环境牺牲阳极结壳导致性能下降问题,主要用于深潜器、ROV、海底挖沟机等。中国船舶重工集团公司第七二五研究所研制的Al-Zn-In-Mg-Ga-Mn高活化牺牲阳极已在海洋工程装备上安装应用,并取得了良好的效果。

4 阴极保护技术应用

深海工程装备的阴极保护方法有牺牲阳极阴极保护法和外加电流阴极保护法。由于牺牲阳极保护系统可靠性高,无需维护管理,大部分深海工程装备采用牺牲阳极保护法。外加电流阴极保护法主要用于牺牲阳极设计寿命到期后仍需要继续服役的工程装备,特别是石油平台的后期保护[23—24]。

4.1 牺牲阳极保护法

1)石油平台及管汇。全世界90%以上的石油平台桩腿采用牺牲阳极保护,阳极形状一般为长条状,采用焊接方式安装在桩腿上。深海环境中,牺牲阳极用于保护采油树及管汇等。典型水下管汇主要由防沉板、结构框架、生产设备、保护架组成,阳极主要安装在结构框架和防沉板上。

2)海底管道。海底管道特别是深海管道,主要采用涂层(3LPE/3LPP)联合牺牲阳极技术进行防护。牺牲阳极采用镯式Al-Zn-In-Si牺牲阳极。牺牲阳极达到设计寿命后,如管道仍需服役,需要对牺牲阳极保护系统进行更新。具体技术方案为:将一定数量的牺牲阳极固定在框架上,组成框架式阳极系统(雪橇式框架阳极、扩大式框架阳极、混凝土和框架共同固定的阳极等),然后通过水下机器人按设计间距将被保护管道与框架式阳极系统电连接。其中雪橇式框架阳极和扩大式框架阳极适用于沙地环境,混凝土和框架共同固定的铝阳极适用于任何环境管道保护。2009年,墨西哥湾124个海洋工程装备进行了牺牲阳极和外加电流的更换、翻新。

3)深潜器。深潜器通常采用涂层联合牺牲阳极保护技术进行腐蚀防护。深潜器一般由耐压结构和非耐压结构组成,耐压结构材料强度高,通常采用Al-Ga低驱动电位牺牲阳极进行保护;而非耐压壳体处于压力交变、干湿交替的服役环境,采用高活化牺牲阳极进行保护。

4.2 外加电流阴极保护法

与牺牲阳极阴极保护法相比,外加电流阴极保护法的最大优点是只需安装较少的辅助阳极即可满足工程装备的防护需求,且保护度可调,但技术难度更高,且需要外加电源,不适合大深度工程装备防腐。主要用于石油平台和大型船舶阴极保护,此外还用于牺牲阳极消耗完采油平台的后期防护。

由于辅助阳极发出电流量大,为避免辅助阳极附近电位过负,通常采用远距离沉底布置辅助阳极的方式(保护对象与辅助阳极距离不小于15 m)对石油平台进行阴极保护[25],阳极输出电流越大,布放距离越远。沉底式辅助阳极结构为:辅助阳极安装在浮体上,浮体固定在基座上,浮体产生向上的浮力,保证辅助阳极与被保护对象平行。

外加电流阴极保护技术电位精确控制难度远大于牺牲阳极阴极保护技术。因此,选用外加电流阴极保护技术对海洋工程装备,特别是由高强钢制造的深海工程装备实施阴极保护时,必须根据环境特点精确设计,并辅以阴极保护电位检测系统测量保护电位,评估装备氢脆失效风险。

5 展望

深海油气资源开发力度加大,大量深海工程装备投入使用,对海洋工程阴极保护技术的发展和应用提出了迫切需求,目前深海阴极保护技术还有如下几方面问题亟需解决:

1)明确深海工程装备阴极保护电位、电流密度判据,并通过阴极保护优化设计方法,精确设计阴极保护系统,优化防腐效果。

2)发展新型阴极保护材料,满足服役于不同深海环境的工程装备防腐需求。

3)发展智能化、便宜操作的阴极保护监检测新技术,监测阴极保护效果,评估海洋工程装备结构安全。

[1] 胡建朋,刘智勇,胡山山,等.304不锈钢在模拟深海和浅海环境中的应力腐蚀行为[J].表面技术,2015,44(3):9—14.HU Jian-peng,LIU Zhi-yong,HU Shan-shan,et al.Stress Corrosion Behavior of 304 Stainless Steel in Simulated Deep and Shallow Seawater Environment[J].Surface Technology,2015,44(3):9—14.

[2]VENKATESHAN R,VENKATASAMY M A,BHASKARAN T A,et al.Corrosion of Ferrous Alloys in Deep Sea Environments[J].British Corrosion Journal,2002,37(4):257—266.

[3] 侯健,王伟伟,邓春龙.海水环境因素与材料腐蚀相关性研究[J].装备环境工程,2010,5(6):82—84.HOU Jian,WANG Wei-wei,DENG Chun-long.Study on Relation between Environmental Factors and Corrosion in Seawater[J].Equipment Environmental Engineering,2010,5(6):82—84.

[4] 侯健,郭为民,邓春龙.深海环境因素对碳钢腐蚀行为的影响[J].装备环境工程,2008,7(6):167—170.HOU Jian,GUO Wei-min,DENG Chun-long.Influences of Deep Sea Environmental Factors on Corrosion Behavior of Carbon Steel[J].EquipmentEnvironmentalEngineering,2008,7(6):167—170.

[5] 王佳,孟洁,唐晓,等.深海环境钢材腐蚀行为评价技术[J].中国腐蚀与防护学报,2007,7(1):3—9.WANG Jia,MENG Jie,TANG Xiao,et al.Assessment of Corrosion Behavior of Steel in Deep Ocean[J].Journal of Chinese Society for Corrosion and Protection,2007,7(1):3—9.

[6] 徐兴龙,周好斌,袁森.脉冲电流与直流电流的阴极保护效果比较研究[J].表面技术,2015,44(1):133—135.XU Xing-long,ZHOU Hao-bin,YUAN Sen.Comparative Study on the Cathodic Protection Effect of Pulse Current and Direct Current[J].Surface Technology,2015,44(1):133—135.

[7] KIM S J,JANG S K,KIM J.Electrochemical Study of Hydrogen Embrittlement and Optimum Cathodic Protection Potential of Welded High Strength Steel[J].Metals and Materials International,2005(11):63—69.

[8] KIM S J,JANG S K,KIM J.Effects of Post-weld Heat Treatment on Optimum Cathodic Protection Potential of High-Strength Steel in Marine Environment Conditions[J].Materials Science Forum,2005(5):133—136.

[9]BATT C,DODSON J,ROBINSON M J.Hydrogen Embrittlement of Cathodically Protected High Strength Steel in Sea Water and Seabed Sediment[J].British Corrosion Journal,2002,37:194—198.

[10]FESTY D.Cathodic Protection on Steel in Deep Sea:Hydrogen Embrittlement Risk and Cathodic Protection Criteria[C]//NACE 2001.Las Vegas,2001.

[11]CHEN S,HARTT W,WOLFSON S.Deep Water Cathodic Protection:Part 2-Field Deployment Results[J].Corrosion,2003,59(8):721—732.

[12]DVN.DNV-RP-B401,Cathodic Protection Design[S].

[13]赵聪敏.模拟深海环境下铝合金牺牲阳极电化学性能的研究[D].青岛:中国海洋大学,2012.ZHAO Cong-min.Study on Electrochemical Performance of Al-alloy Sacrificial Anode in Simulated Deep-sea Environment[D].Qingdao:Ocean University of China,2012.

[14]FONTAINE J P L,RICHARDS S,SURKEIN M,et al.Corrosion Protection Program for a High Temperature Subsea Pipeline[C]//NACE 2001.Las Vegas,2001.

[15]GUTMAN E M,Mechanochemistry of Meterials[M].Cambridge:Cambridge International Science Publishing,1998.

[16]胡胜楠.模拟深海条件下Al-Zn-In牺牲阳极性能研究[D].哈尔滨:哈尔滨工程大学,2012.HU Shen-nan.Research on Property of Al-Zn-In Sacrificial Anode under Simulate Deep Sea Water[D].Harbin:Harbin Engineering University,2012.

[17]HU S N,ZHANG T,SHAO Y W.Effect of Cyclic Hydrostatic Pressure on the Sacrificial Anode Cathodic Protection[J].Anti-Corrosion Methods and Materials,2011,58(5):238—244.

[18]闫永贵,马力,钱建华.一种适合于深海环境的铝合金牺牲阳极:中国,CN 2008102496218[P].2008-10-24.YAN Yong-gui,MA Li,QIAN Jian-hua.An Aluminum Sacrificial Anode Developed for Deep Environment:China,CN 2008102496218[P].2008-10-24.

[19]PAUTASSO J P,GUYADER H L,DEBOUT V.Low Voltage Cathodic Protection for High Strength Steels:Part 1-Definition of a New Aluminum Galvanic Anode Material[C]//NACE.Houston,1998.

[20]LEMIEUX E,KEITH E,LUCAS E A H.Performance Evaluation of Low Voltage Anodes for Cathodic Protection[J].Corrosion,2002,58(1):16—27.

[21]马力,李威力,曾红杰,等.低驱动电位Al-Ga合金牺牲阳极及其活化机制[J].中国腐蚀与防护学报,2010,30(4):329—332.MA Li,LI Wei-li,ZENG Hong-jie,et al.Low Driving Voltage Al-Ga Sacrificial Anode and Its Activation Mechanism[J].Journal of Chinese Society for Corrosion and Protection,2010,30(4):329—332.

[22]马燕燕.牺牲阳极在海水干湿交替条件下的电化学性能研究[D].青岛:中国海洋大学,2006.MA Yan-yan.Study on Electrochemical Performance of Sacrificial Anode Under Seawater Wet-dry Cycling[D].Qingdao:Ocean University of China,2006.

[23]彭泽煊,任厚珉.油温对海底输油管线阴极保护的影响[J].表面技术,2015,44(1):136—140.PENG Ze-xuan,REN Hou-min.Effect of Oil Temperature on the Cathodic Protection of Submarine Oil Pipeline[J].Surface Technology,2015,44(1):136—140.

[24]袁森,周好斌,徐兴龙.油井套管脉冲电流阴极保护监控系统设计[J].表面技术,2015,44(3):133—137.YUAN Sen,ZHOU Hao-bin,XU Xing-long.Design of Pulse Current Cathodic Protection Monitoring System for Oil Well Casing[J].Surface Technology,2015,44(3):133—137.

[25]BRITTON J.Offshore Cathodic Protection System Management:A 21st Century Approach[Z/OL].[2004-10-28].http://www.stoprust.com/4offshorecp.htm.

Research Progress in Cathodic Protection Technology for Marine Infrastructures in Deep Sea Environment

XING Shao-hua1,2,LI Yan1,MA Li2,YAN Yong-gui2,LI Xiang-bo2,

SUN Ming-xian2,XU Li-kun2(1.China University of Petroleum,Qingdao 266580,China;2.State Key Laboratory for Marine Corrosion and Protection,Luoyang Ship Material Research Institute,Qingdao 266101,China)

The state-of-the-art in cathodic protection technology for marine infrastructures in deep sea was reviewed.This critical review outlined the research progress in cathodic protection parameters,sacrificial anode materials,and the application of cathodic protection technology in deep sea.Emphasis was put on the influence of environmental factors such as hydrostatic pressure,dissolved oxygen content,temperature and velocity on the cathodic protection potential,the current density criteria and the performance of sacrificial anodes.Temperature and velocity were found to be the two key factors influencing the cathodic protection current density,while the performance of sacrificial anodes was mainly influenced by temperature and the cyclic hydrostatic pressure.Finally,the trend of development of cathodic protection technology for marine infrastructures in deep sea was discussed.

cathodic protection;deep sea corrosion;marine infrastructure

2014-11-21;

2015-01-07

2014-11-21;

2015-01-07

国家自然科学基金项目(51401185);高技术船舶项目(海洋工程腐蚀防护关键技术)

Fund:Supported by the National Natural Science Foundation of China(51401185)and High Technology of Ship(Key Technologies for Marine Structure Corrosion and Protection)

邢少华(1981—),男,山东威海人,博士研究生,主要研究方向为海洋腐蚀与防护。

Biography:XING Shao-hua(1981—),Male,from Weihai,Shandong,Doctoral candidate,Research focus:marine corrosion and protection.

10.7643/issn.1672-9242.2015.02.011

TJ01;TG174.41

A

1672-9242(2015)02-0049-05