纤维增强复合材料低速冲击损伤模型的建立及验证

万铖,金平,王鹏

(海军航空工程学院青岛校区,山东 青岛 266000)

纤维增强复合材料低速冲击损伤模型的建立及验证

万铖,金平,王鹏

(海军航空工程学院青岛校区,山东 青岛 266000)

目的分析纤维增强复合材料在低速冲击下的损伤机理,更好地对材料的冲击损伤进行预测。方法建立包含界面相的细观力学模型,在此基础上结合冲击对复合材料的影响,建立单层板的宏观冲击模型。最后通过试验和有限元模拟对模型进行验证。结果有限元模拟得到的结果与实验得到的结果吻合得很好。结论从细观力学层面出发建立的冲击模型能够很好地预测纤维增强复合材料的冲击损伤。

纤维增强复合材料;冲击模型;细观力学;ABAQUS

纤维增强复合材料(FRP)在飞机结构上的运用越来越广泛,被普遍应用于翼面、尾翼舵、起落架、发动机舱门等飞机部件。在波音787上,复合材料的用量占总质量的50%。飞机结构在维护过程中,经常受到冲击的威胁。复合材料受到低速冲击后,结构内部容易产生基体开裂、纤维断裂、分层和基体挤裂等损伤。这些损伤不易被发现,但会导致结构的强度和寿命大幅下降,严重影响结构的继续使用,并且会带来极大的安全隐患[1—5]。因此,低速冲击对复合材料结构具有很大的威胁,而建立低速冲击模型对复合材料飞机结构的维修和日常维护都具有重要意义。

1 理论推导

1.1 纤维增强复合材料刚度的细观力学推导

文中以单向的纤维增强层合板为研究对象,在和纤维平行的方向上,复合材料具有很高的刚度、强度;在和纤维垂直的方向上,材料的性质取决于组合材料中的基体相。FRP层合板单层厚度和其他平面内方向尺寸相比来说很小,为了便于分析,将其简化为平面问题[6]。假设单层FRP线弹性、无初始应力、宏观正交各向异性、宏观均匀,组分材料纤维和基体宏观各向同性、均匀性[7]。在此基础上推导出单层FRP的宏观有效弹性常数。

首先建立如图1所示的单层材料代表性体积单元,单元长为l,横截面积为A,质量为m,密度为ρ。

图1 单层材料RVE单元Fig.1 RVE of the single-layer materials

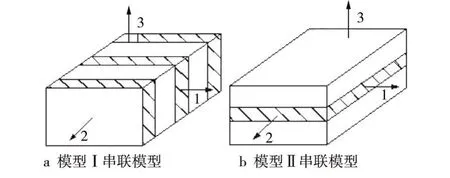

把单向FRP简化为模型Ⅰ和Ⅱ[8]。模型Ⅰ为纤维和基体在横向串联形式,模型Ⅱ为并联形式,如图2所示。

图2 串联、并联模型Fig.2 Series and parallel model

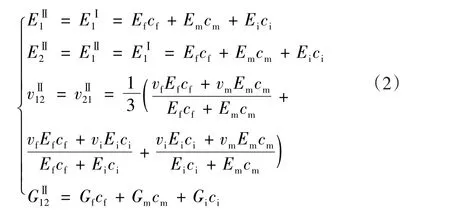

通过推导可得串联和并联模型的刚度分别为:

串联模型

并联模型

式中:cf,cm,ci分别是各组分相材料纤维、基体、界面相的体积含量。对串联模型和并联模型得到的有效弹性常数和实验值进行了对比,发现预测值E1和实验值符合得很好。由于纤维不完全平行,实验值要比预测值略低。对于E2和G12,并联模型比实验值略高,而串联模型比实验值略低。比实验值低的原因是纤维的横向接触,纤维的体积含量越大,接触可能性也越大。引进接触程度参数C,当C=0时为串联模型,当C=1时为并联模型,实际上C是在0和1中间取值的。由于缺乏试验数据,对接触参数C还没有一个确定的数,可在后续的研究中展开分析。得到有效弹性常数修正公式为:

1.2 纤维增强复合材料单层板应力-应变关系

为了便于分析,将单向板简化为以多层由相同材料和相同主方向的单层板粘合而成。由于假设的单向板为宏观正交各向异性,同时可认为σ33=τ23=τ31=0。因此各向正交的FRP单层板的应力应变关系可以表示为:

式(4)中Qij可以表示为:

1.3 单层板冲击模型的建立

根据渐进损伤理论,当FRP单元发生失效以后,材料的性能将发生衰减,国内外学者按照不同的失效形式给出了具体的刚度退化模型。文中选用的刚度退化模型见表1。

表1 刚度退化模型Table 1 Stiffness degradation model

把正交各向异性的复合材料单层板的失效形式划分为4类:纤维断裂、基体开裂、基体挤裂、界面破坏。对于简化成平面问题的复合材料单层板不同失效形式的失效判据如下[9—10]。

复合材料单层板纤维断裂的失效判据为:

式中:Sf为纤维失效时的极限剪切强度。

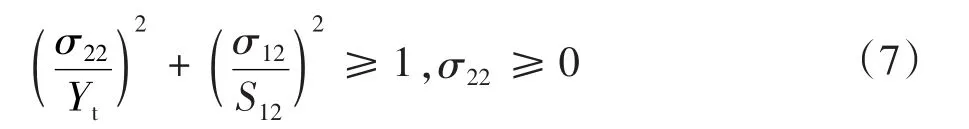

复合材料单层板基体开裂的失效判据为:

式中:S12为层合板1—2平面的极限剪切强度。

复合材料单层板基体挤裂的失效判据为:

复合材料单层板界面相失效准则为:

对于正交各向异性的复合材料单层板,简化为平面问题,其本构方程可表示为:

引入状态变量 kf,kmt,kmc,ki,分别表示发生纤维断裂、基体开裂、基体挤裂、界面破坏时刚度的衰减程度,则:

式中:kf=0.93,kmt=0.8,kmc=0.6,ki=0.7。

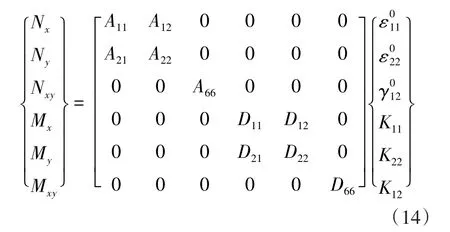

1.4 经典层合板理论的简化

对于FRP层合板,假设是由n层任意铺层的单层板堆叠而成,层合板的总厚度为t。如图2所示,3方向是垂直于层板的方向即z方向,取中面为x,y方向即1,2方向构成的坐标面。沿3轴依次对层合板各个子层进行编号,编号为1,2,…,n。假定第n层板的上表面坐标为下表面坐标为

平均内力Nx,Ny,Nxy,内力矩Mx,My,Mxy可表示为:

对于各向正交的FRP层合板,第n层的应力可由中面的应变和弯曲曲率表示为:

可得:

2 试验

2.1 落锤冲击试验

试件选用的材料为CCF300/10128H型碳纤维树脂基复合材料层合板,采用热压罐工艺成形,单层板的名义厚度为0.2 mm,纤维的质量分数为65%。冲击实验参照ASTM D7136进行,试件的尺寸为150 mm×100 mm。试件的铺层方式为[0/90]5s,共20层,冲击能量为9 J。冲击实验在ZCJ9162型全自动落锤冲击试验机上进行,该实验采用的冲头为2 kg的半球形钢制冲头,直径为16 mm。

2.2 冲击损伤检测

由于复合材料层合板受到低速冲击以后,即使表面没有明显的损伤,层合板的强度也会发生严重下降,需要观察层合板的内部损伤情况。采用美国PAC公司的UltraPAC超声C-扫描仪对冲击后的试验件进行扫描,扫描得到的9 J冲击能量下的损伤图形如图3所示。

图3 9J冲击能量下试验件的损伤Fig.3 The damage graphics of the test piece under 9J impact energy

3 数值模拟

3.1 有限元模型

采用商用有限元软件ABAQUS/Explicit对冲击过程进行数值模拟,由于冲击损伤不仅包含分层损伤,还包括基体和纤维的损伤,单层板的损伤判据参照式(6)—(9),Cohesive单元采用B-K开裂准则。

B-K开裂准则见公式(15)。

式中:GTC为材料临界应变能释放率;GⅠC,GⅡC分别为一型、二型临界断裂能释放率;GⅡ为二型断裂能释放率;GT为总断裂能释放率。

考虑到几何、材料以及边界条件的对称性,为了方便计算,只建立了一个1/4模型,后处理的时候通过镜像得到整体的结果。有限元模型如图4所示[11—14]。

图4 有限元模型Fig.4 The finite element model

3.2 有限元模拟结果

9 J能量的冲击时,通过模拟得到的复合材料层合板的剖面损伤如图5所示,得到的总分层损伤的图形如图6所示。通过观察发现冲击后,冲击点位置出现明显凹坑,得到的损伤图形具有明显的“枣核状”。通过计算得到分层的总面积为1203 mm2。

图5 复合材料层合板的剖面损伤Fig.5 The profile damage graphics of the laminated composites plate

图6 总分层损伤Fig.6 The total delaminated damage graphics

4 有限元模拟和实验的对比分析

当冲击能量为9 J时,有限元模拟得到的总的分层形状如图6所示,C扫描测得的形状如图3所示,两者能够较好地吻合。模拟得到的损伤面积是1203 mm2,实验结果是1175 mm2,两者也能够很好地吻合。通过和冲击实验的对比,有限元模拟的冲击过程与实验相吻合,损伤产生的形式、位置、大小和形状基本一致。建立的有限元模型能够很好地预测复合材料层合板的低速冲击损伤,即文中所建立的冲击模型能够对纤维增强复合材料的冲击损伤进行很好的预测。

5 结论

1)通过建立带有界面层的代表性体积单元,利用组分材料的刚度、强度参数成功地推导出了单层板的有效弹性常数及强度。通过单层板应力-应变关系,并运用经典层合板理论成功推导出了作用在层合板上的内力及内力矩和中面应变及弯曲曲率的关系。

2)在现有复合材料本构模型的基础上,提出并建立了复合材料冲击模型,考虑到冲击对刚度的折减,通过失效判据得到单层材料冲击模型的本构方程。

3)ABAQUS模拟得到的损伤外形和损伤面积与实验得到的结果能够很好地吻合,验证了有限元模型的合理性和有效性,为分析层合板受到低速冲击后的损伤演化和规律提供了很好的支持。有限元模拟的成果进一步证实了所建立的冲击模型能够很好地反映低速冲击后的损伤情况。

[1] 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.SHEN Guan-lin,HU Geng-kai.Mechanics of Composite Materials[M].Beijing:Tsinghua University Press,2006.

[2]MOURA M,MARQUES A T.Prediction of Low Velocity Impact Damage in Carbon-epoxy Laminates[J].Composites:Part A,1999,33:361—368

[3] MOURA M,GONCALVES J P M.Modelling the Interaction between Matrix Cracking and Delamination in Carbon-epoxy Laminates under Low Velocity Impact[J].Composite Science and Technology,2004,64:1021—1027.

[4] 林淡,张博平,江兴亨.含低速冲击损伤层合板的压缩破坏研究[J].航空工程进展,2013(4):503—508.LIN Dan,ZHANG Bo-ping,JIANG Xing-heng.Research on Compression Damage of Lamination with Low-velocity Impact Damage[J].Aviation Engineering Progress,2013(4):503—508.

[5] 温卫东,徐颖,崔海坡.低速冲击下复合材料层合板损伤分析[J].材料工程,2007(7):6—11.WEN Wei-dong,XU Ying,CUI Hai-po.Analysis of Composite Lamination Damage under Low-velocity Impact[J].Materials Engineering,2007(7):6—11.

[6] 陈亮,邱志平.复合材料板固有频率的非概率分析及优化[C]//第十五届全国复合材料学术会议.哈尔滨,2008.CHEN Liang,QIU Zhi-ping.Non-probability Analysis and Optimum to Inherent Frequency of Composites[C]//NO 15 National Conference on Composite Materials.Harbin,2008.

[7] 郑锡涛,叶天麒.三维四向编织复合材料弹性性能细观分析[J].机械强度,2003,25(5):504—508.ZHEN Xi-tao,YE Tian-qi.Mesco Analysis for Elastic Property of 4D Braided Composites[J].Mechanical Strength,2003,25(5):504—508.

[8]石先蓉.三维机织复合材料力学模型及复合材料构件的疲劳分析[D].南京:南京航空航天大学,2010.SHI Xian-rong.Mechanical Model of 3D Woven Composites and Fatigue Analysis of Composites Construction[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.

[9] HASHIN Z.Fatigue Failure Criteria for Unidirectional Fiber Composites[J].Transactions of the ASME,1981,48(12):846—851.

[10]刘勇,陈世健,高鑫,等.基于Hashin准则的单层板渐进失效分析[J].装备环境工程,2010,2(1):34—39.LIU Yong,CHEN Shi-jian,GAO Xin,et al.A Progressive Failure Analysis on the Single Based on Hashin[J].Equipment Environmental Engineering,2010,2(1):34—39.

[11]TANAKA T,KOZAKO M,FUSE N.Proposal of a Multi-core Model for Polymer Nanocomposites Dielectrics[J].IEEE Trans on Dielectrics and Electrical Insulation,2005,12(4):669—681.

[12]COLLOMBET F,LALBIN X,LATAILLADE J L.Impact Behavior of Laminated Composites:Physical Basis for Finite Element Analysis[J].Composite Science and Technology,1998,58:463—478.

[13]TENG J,ZHUANG Z,LI B T.A Study on Low-velocity Impact Damage of Z-pin Reinforced Laminates[J].Mechanical Science and Technology,2007,21:2125—2132.

[14]庄茁,由小川,廖剑晖,等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.ZHUANG Zhuo,YOU Xiao-chuan,LIAO Jian-hui,et al.The Finite Element Analysis and Application Based on ABAQUS[M].Beijing:Tsinghua University Press,2009.

Establishment and Verification of FRP Damage Model under Low-velocity Impact

WAN Cheng,JIN Ping,WANG Peng

(Qingdao Branch of Naval Aeronautical Academy,Qingdao266041,China)

ObjectiveTo analyze the damage of composite laminates under low-velocity impact,in order to better predict the impact damage.MethodsThe RVE model including the interphase was established,based on which the macroscopic impact model was established considering the influence of impact.At last,the model was verified with test and finite element simulation.ResultsThe variation rules of hydrogen and oxygen concentrations with time in different environments were obtained.The suitable working environment for electrochemical solid-state hydrogen sensor was found by analyzing the test data and its working life in different storage circumstances was estimated.ConclusionThe impact model established from the mesomechanics level could predict the impact damage of FRP very well.

fiber-reinforced composites;impact model;mesomechanics;ABAQUS

2014-11-16;

2014-12-10

万铖(1989—),男,江苏宜兴人,硕士,主要研究方向为复合材料冲击损伤。

Biography:WAN Cheng(1989—),Male,from Yixing,Jiangsu,Master,Research focus:impact damage of composites.

10.7643/issn.1672-9242.2015.02.009

TJ04;TB332

A

1672-9242(2015)02-0039-05

2014-11-16;

2014-12-10