电动机械式自动变速器控制系统设计

尤银刚,罗映,李良,韩伟

(1.山重建机有限公司 电控研究院,山东 临沂276000;2.山东建筑大学 机电工程学院,山东 济南250101;3.山东齐鲁电机制造有限公司,山东济南250100;4.山东大学机械工程学院,山东济南250061)

0 引言

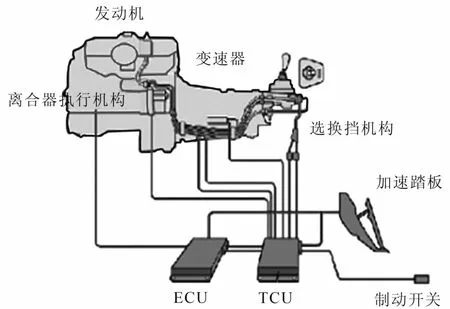

与传统的汽车手动变速器相比,汽车自动变速器在操控性和驾驶舒适性等方面有显著优势。因此,自动变速器在汽车工业发达的国家和地区的市场上占有率越来越高。目前,汽车自动变速器运用较广,可分为以下几种:液力自动变速器、无级变速器、双离合器自动变速器和机械式自动变速器[1-3]。机械式自动变速器 AMT(Automated MechanicalTransmission)是在原有的手动变速器的基础上进行改造,主要改变换挡、离合操纵部分,即在总体传动结构不变的情况下通过加装自动操纵系统来实现换挡的自动化(如图1所示)。与液力自动变速器(AT)相比,具有传动效率高、结构简单、制造成本低等优点[4]。

图1 AMT系统结构示意图

目前国外市场,尤其是欧洲和日本的重型多挡变速箱上,AMT都已是标准配置。奔驰、沃尔沃、日产、三菱、日野等都有自己的AMT商用车产品,欧洲商用车AMT装机总量,已经超过其商用车总量的50%以上[5]。文章在分析AMT工作原理基础上,采用基于直流电机驱动的执行机构设计,与主流的液压驱动相比,制造难度和成本均大幅下降,更加适合我国国情。文章旨在设计电动机械式自动变速器控制系统,包括选换挡、离合执行机构、电控单元(TCU)、控制策略,并在实车上进行试验和程序调试,以验证系统设计的可行性和实际效果。

1 自动变速器控制系统总体设计方案

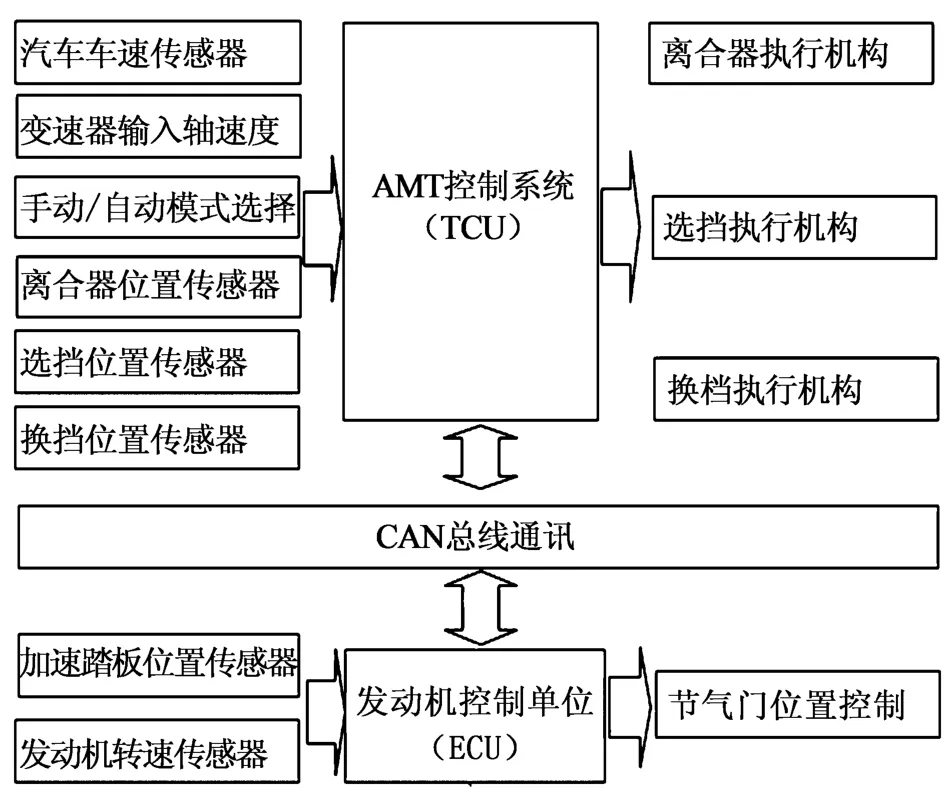

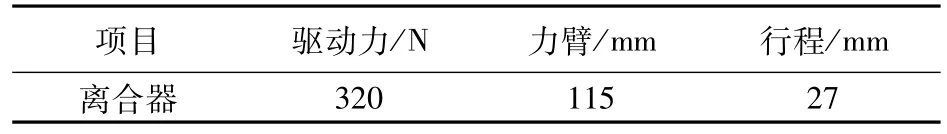

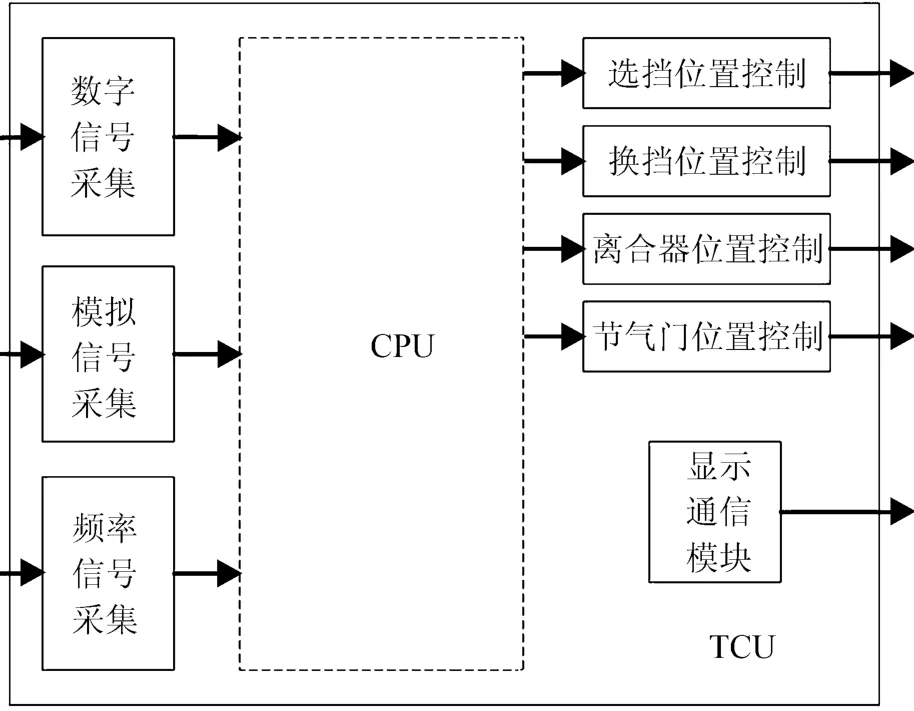

AMT的关键部件主要由传感器、电子控制单元(TCU)和执行器三部分组成[6-7]。传感器包括发动机转速传感器、加速踏板位置传感器、变速器输入轴速度传感器、车速传感器等。执行器包括离合器执行器、选挡执行器和换挡执行器,本设计采用了带有电子节气门的汽油发动机,节气门期望值通过控制总线发送给发动机控制单元(ECU),由ECU对节气门开度进行控制,系统结构框图如图2所示。

整个换挡过程概括为以下步骤:

(1)控制单元通过读取传感器信号来确定当前车辆的工作状况。

(2)由换挡杆的触点得到驾驶员(手动模式下)或控制单元(自动模式下)给出换挡命令。

(3)控制单元读取换挡命令后进行安全分析从而对命令进行后期处理。

(4)通过执行器控制离合器的结合与分离和变速箱中的齿轮啮合。

图2 AMT控制系统结构简图

2 选换挡执行机构设计

2.1 选换挡动作分析

AMT车辆对换挡过程的基本要求是应能根据车辆的行驶状况、道路条件和驾驶员的操纵意图等信息采用相应的换挡规律,并通过选换挡执行机构,使变速器及时准确地切换到最佳挡位,使其具有良好的换挡品质,即希望换挡过程平稳快速地进行,避免换挡冲击过大,增加传动系统的动载荷[8]。换句话说,换挡机构的优劣将直接影响到传动系统的寿命,也会影响到乘坐的舒适性[9]。因此,对换挡机构的研究己成为AMT技术体系研究中的关键部分。

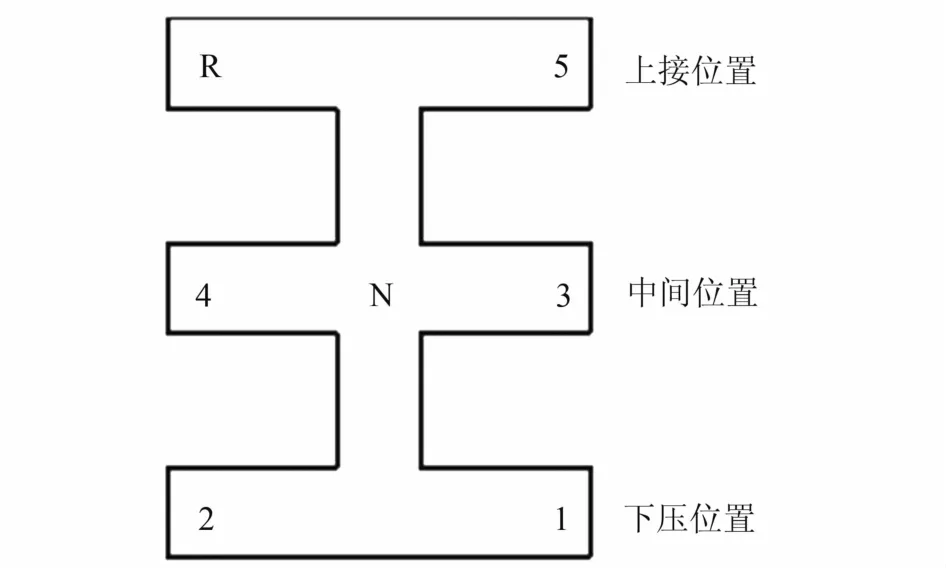

该车使用的手动变速器有为5个前进挡和1个倒挡,分析变速器换挡机构的原理可知,要完成5个前进挡,1个倒挡的换挡动作,选挡杆与换挡杆分别有3个位置,即把换挡机构的运动抽象成一个正交坐标,横坐标x方向的3个位置为换挡动作,纵坐标y方向的3个位置为选挡动作,共9个位置,如图3所示。

图3 选换挡动作位置图

抽象成正交坐标系以后,所有的换挡动作就可以用两套执行机构来完成,其中一个机构带动换挡杆执行x方向的运动,另一机构带动换挡杆执行y方向的动作,从而可到达9个位置中的任意一个。其动作性能要求如下:

(1)换挡轻便,很轻松的能挂入挡位。

(2)选挡要准,一次到位。

(3)换挡平顺温和,无冲击、发阻现象。

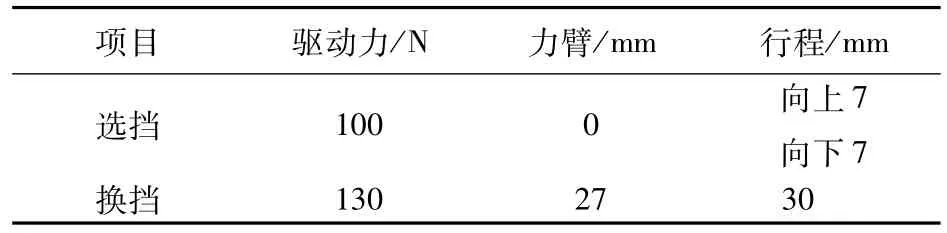

经测量,选换挡的设计原始参数见表1。

表1 选换挡机构设计原始参数

2.2 选挡执行机构设计

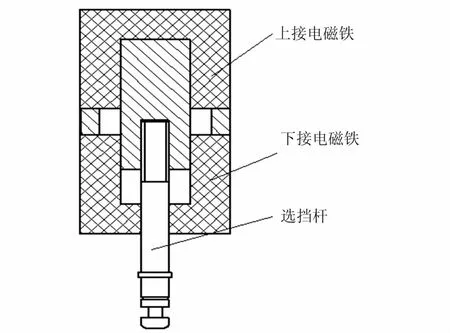

选挡执行机构可以用电机作为动力,也可以用电磁铁作为动力,因为选挡杆有自动回位功能,其上下各有一个弹簧,如图4所示。

〛当换挡机构不受外力的情况下是处于中位(空挡)的,如果采用直流电机,将实现三个位置的控制,对于中间位置的控制,必须精确,否则无法挂入空挡,而且给电路设计也带来了麻烦,必须采用双向H桥的控制电路,增加了电路成本,因此选挡机构采用电磁铁更为合理,如图5所示,当上下两个电磁铁都不通电时,选挡杆自动回到中位,这使换挡控制算法更为简单,且不容易出现故障。当供电电压为12 V时,选挡电磁铁拉力为210 N。

图5 选挡电磁铁结构图

2.3 换挡执行机构设计

选挡执行机构的任务是完成x方向的三个位置控制。

由于直流电动机输出的转速高而转矩低,转矩过低则无法驱动选换挡系统的执行机构完成选换挡操作,因此必须设计减速机构以提高转矩。减速机构采用滚珠丝杠。

已知条件:

换挡行程:其左、右各15 mm,共计30 mm

换挡力F:130 N

执行时间:100 ms

额定电压U:12 V

额定功率 P:100W

额定转速:3000 rpm

若需执行时间小于100 ms,则需速度v应大于150 mm/s。

由式(1)电机额定速度计算执行速度为

若速度大于150 mm/s,则滚珠丝杠导程p应大于3 mm,考虑到电机刚起动时速度比额定转速小,应选用更大导程的丝杠,本设计采用导程为5 mm的丝杠。其额定速度理论值为250 mm/s。

经测量,执行机构实际输出推力大于300 N,满足设计要求。

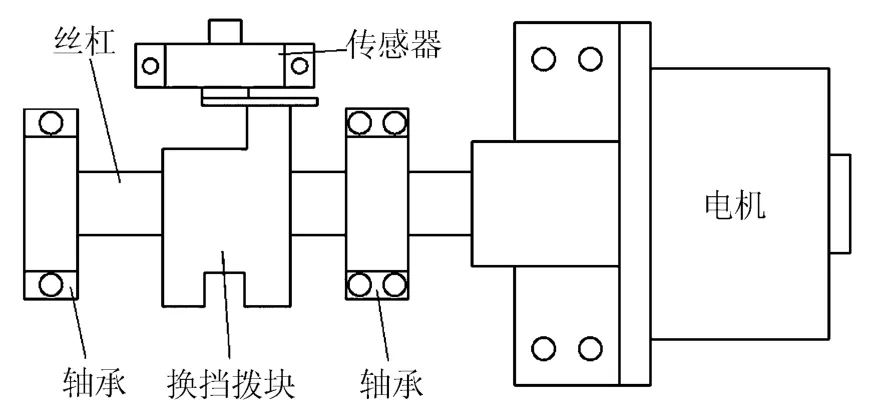

换挡执行机构采用丝杆螺母减速机构结构如图6所示。

图6 换挡执行机构示意图

3 离合器执行机构设计

在现有电控机械式自动变速技术中,离合器分离接合采用电控液压式、电控气动式和电控电动式三种驱动方式[10],其中电控电动式由于执行机构全部采用了电机,相对于传统液压油缸执行机构而言不仅可靠性提高而且成本也得到降低,样机的性能价格比合理,具有良好应用前景。离合器分离接合控制机构的设计要求应该满足如下要求:

(1)满足离合器分离、接合的工作行程,具有足够大的驱动力并有自锁性能;

(2)保证最大的分离速度,接合平稳无冲击;

(3)机构工作可靠,结构紧凑,便于总体布置。

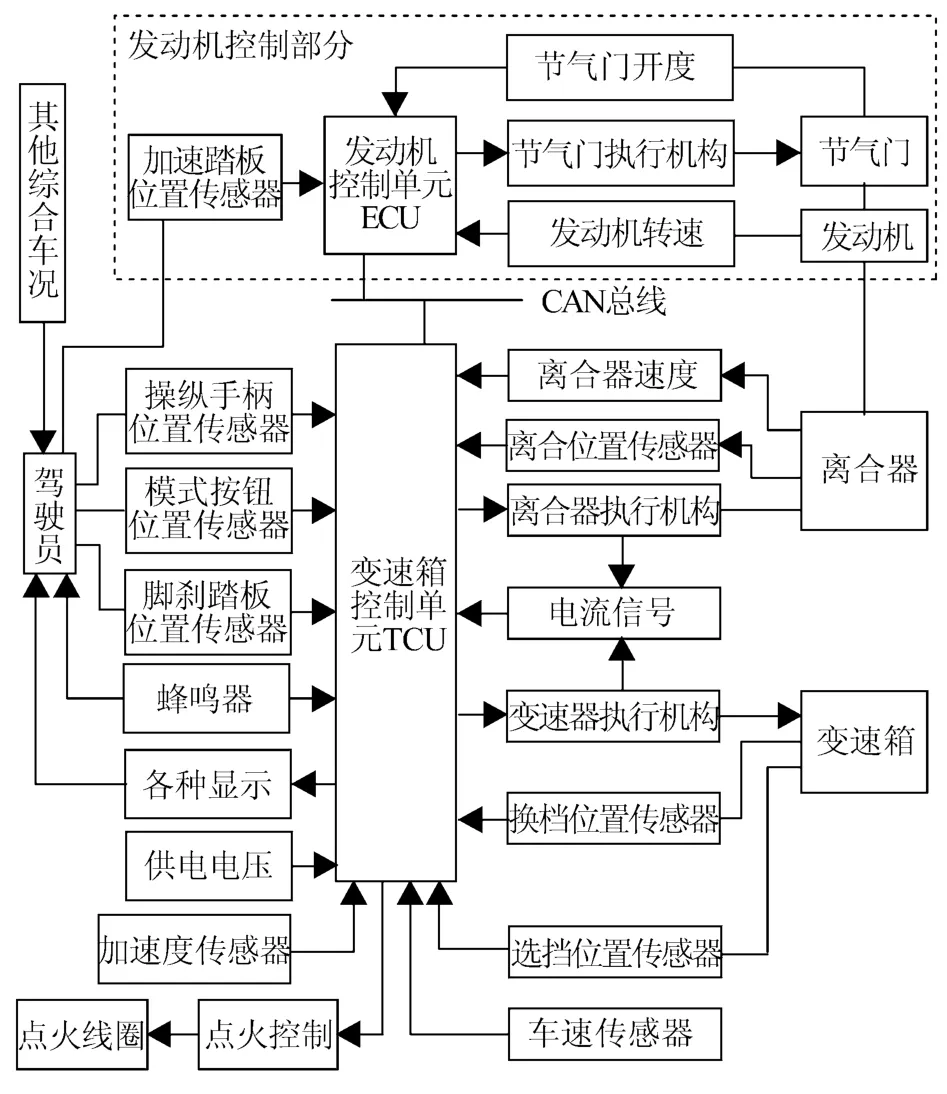

测量离合器分离杠杆,得知其参数见表2。

表2 离合器设计原始参数

已知条件:

离合器分离行程:实际行程为27 mm,执行机构设计行程为50 mm

执行时间:100 ms

额定电压U:12 V

额定功率P:180 W

额定转速:3000 rpm

若需执行时间小于100 ms,则需速度v应大于150 mm/s。由电机额定速度计算执行速度,若速度大于150 mm/s,则滚珠丝杠导程p应大于3 mm,考虑到电机刚起动时速度比额定转速慢,应选用更大导程的丝杠,本设计采用导程为5mm的丝杠。其额定速度理论值为250 mm/s。经测量,执行机构实际输出推力大于500 N,满足设计要求。

离合器减速机构为丝杠螺母机构,电机带动螺母旋转,使丝杠产生直线运动来实现离合器的分离,TCU发出指令,电动机转动驱动螺母转动,通过轴承支撑在筒内,拉动离合器拉线实现离合器分离,电动机反向转动实现离合器结合,离合器操纵机构行程用传感器检测,拉线连杆在离合器完全结合时自动补偿零部件磨损造成的拉线初始安装位置变化,不再需要人工调整拉线的长短,如图7所示。

图7 离合器执行机构图

对于离合器执行机构,其难点之一是丝杠螺母机构在极限点位置时容易出现不正常锁死,在装车试验过程中,多次出现不正常的锁死现象,需要在算法上进行处理。

4 控制系统软硬件设计

4.1 控制系统硬件结构

控制系统包括输入信号处理、中央处理器(MCU)和电机驱动三大部分,如图8所示。

4.2 控制系统软件设计

4.2.1 信号采集

(1)数字信号采集

TCU控制程序需要监测车辆上的一些数字量信号,从而获取驾驶员的操作信息,车上数字信号通过电平转换和滤波处理以后输入到主控芯片,TCU控制程序调用固件函数可以获取该引脚的电平的高低(0或1),也就获知了对应车辆数字信号的状态。TCU控制程序采用不间断循环扫描的方式来实时监测这些数字量信息,数字信号包括:制动踏板信号、驻车制动信号、车门关闭信号、挡位选择信号、模式选择信号等。

图8 AMT电控系统结构图

(2)模拟信号采集

模拟信号主要用于反馈执行机构的位置,选挡、换挡、离合、节气门、加速踏板位置等传感器传感器信号,其中节气门和加速踏板各有两路模拟信号,这些模拟信号经过滤波处理以后,输入到主控芯片的AD转换管脚,然后转换成数字量,作为判断执行机构位置的依据。

(3)频率信号采集

TCU控制程序主要采集和处理发动机转速信号和车速信号来获得发动机转速、变速器输入轴转速、车速等速度信息。

发动机输出轴处安装有飞轮,飞轮上均匀分布有60个齿,当发动机发动后飞轮同转速旋转,发动机旋转一周,发动机转速传感器就会产生60个正弦脉冲信号,对脉冲计时就可以推算出发动机转速。对频率信号计时用的时钟为100 kHz,计时单位为10μs。

在变速器输出轴部位安装霍尔式车速传感器,用来监测车速。车速传感器的旋转轴每转一周会产生若干个均匀的方波信号,同时变速器输出轴与车速传感器旋转轴之间存在一个传动比,经过该传动比就可以推算出一个完整方波脉冲信号对应的变速器输出轴旋转的角度。采用与发动机转速相同的单个脉冲信号计时方式可以计算出变速器输出轴转速。

变速器输出轴经过一个减速器把动力传递给车轮,所以车速就是使用变速箱输出轴转速、减速器减速比、车轮尺寸计算出来的,经过单位换算,把转速(r/min)转换为速度(km/h)。利用变速器输出轴转速和当前变速器挡位的减速比还可以推算出变速箱输入轴转速,变速箱输入轴转速也是一个重要的速度信号,在起步和行进间换挡时贴合离合阶段是一个重要参考。

由于发动机转速较高,而且TCU通过计量发动机旋转两周的时间来计算发动机转速,这样得到的发动机转速较为精确,所以如果车辆在某个挡位上正常行驶,可以使用发动机转速来通过当前挡位传动比来推算车速,而不使用原始车速信号,这样可以得到更加精确的车速。但是,在离合分离或者车辆处于空挡时,需要切换成车速信号来计算车速。

4.2.2 数据通讯

(1)自动换挡需要发动机与变速器配合进行,因此 TCU需要与 ECU进行通信[11]。两者采用CAN总线方式,一方面TCU通过与ECU通信获取发动机转速和油门踏板等信息,另一方面向ECU发送节气门目标开度等信号,使发动机配合自动换挡过程。

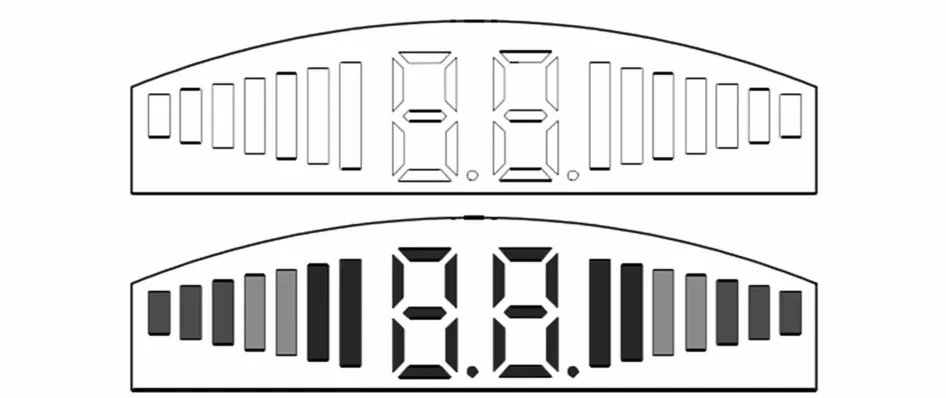

(2)在车辆添加一个LED显示器用于显示车辆当前挡位信息、手动/自动模式、经济/普通/动力三种换挡模式等状态信息,如图9所示。

图9 显示器外观图

其硬件接口为485接口,显示分为LED数码管和光柱显示两种。第1个数码管显示自动/手动状态,如果为 “A”,表示自动模式,如果是“H”,就是手动模式;第2个数码管显示挡位,“1”至“5”代表1至5挡,“N”代表空挡,“R”代表倒挡;光柱的主要作用是在自动挡模式下显示所选择的换挡规律模式,其中绿色代表经济模式,红色为动力模式,橙色代表普通模式。显示器还具有蜂鸣器报警功能,在特殊情况下用来警告驾驶员。

TCU控制程序通过485接口向显示器发送指令来控制显示内容,指令的格式由显示器固件给出的。TCU控制程序把获得的挡位等状态信息按照给定的指令格式填写指令,然后定时通过485接口把指令发送给显示器,显示器自动解析指令,并驱动LED灯显示对应信息。

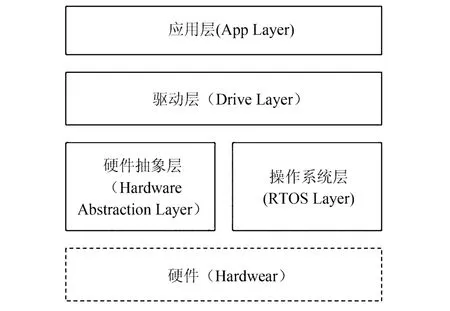

4.2.3 软件分层

AMT控制系统的控制效果,主要取决于系统的控制软件。每个控制对象有其特定的规律和控制要求,因此要选择与之相适应的控制策略和控制算法,否则就会导致系统的控制品质较差,甚至会出现系统不稳定、控制失败的后果[12-13]。

为提高控制系统软件的可维护性和扩展性,该控制系统把软件的各个功能层分离开来,以保证软硬件的独立,为今后系统的改进打下基础,基本思路是用硬件抽象层将软件和硬件分开,在硬件抽象层上建立驱动层,最上层是应用层,如图10所示。

(1)硬件层

硬件层即控制系统硬件,如图11所示。

图10 程序分层框架图

(2)硬件抽象层

硬件抽象层(Hardware Abstraction Layer)将与硬件相关的操作写成自定义的函数,在系统需要操作硬件时,只是调用相关的函数,由硬件抽象层的函数完成与硬件相关的操作并返回操作结果即可。硬件抽象层需要定义的操作包括:内部寄存器、时钟、存储器、中断、总线通讯、普通I/O口等,当底层硬件做了修改或更换时,只更改硬件抽象层的函数内容,不更改硬件抽象层的函数名和函数参数,因此硬件抽象层以上的软件无需更改。

图11 控制系统硬件结构图

(3)操作系统层

操作系统层(RTOS Layer),该系统采用了一个轻量级的实时操作系统,有公开源码、可移植、可裁减、调度策略灵活,当更换硬件时,可以快速的移植到新的硬件上运行,操作系统跟硬件相关,但操作系统以上的软件跟硬件无关。

(4)驱动层

驱动层(Drive Layer),或叫功能层,该层与整个控制系统的功能相关,其变量名和函数名直接与变速器控制系统相关,比如定义了各个需要采集的数据、与换挡相关的功能函数。应用层调用或包含(include)驱动层就可以实现宏定义、公共变量、应用层函数之间共享。

(5)应用层

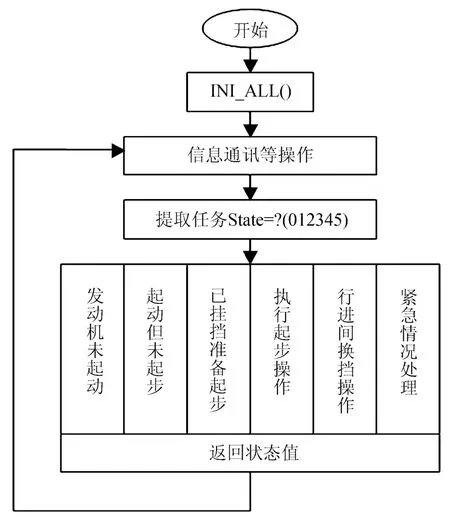

应用层(App Layer),实现软件最终的功能。由于整个控制系统的功能较多,是一个庞大的系统,应用层的程序框架结构至关重要,本设计采用模块化设计方法。模块功能包括换挡规律,起步决策,换挡决策,换挡品质控制等多方面的内容。为了使程序的可读性强,维护方便,实现各个模块单独设计、单独维护,将程序的应用层分为几种状态,相邻两个状态之间有先后的关系,也可根据实际情况任意跳转,定义的状态有:发动机未起动状态、起动但未起步状态、已挂挡准备起步状态、执行起步操作状态、行进间换挡操作状态、紧急情况处理状态等,如图12所示。

图12 应用层状态图

5 装车试验与数据分析

5.1 起步试验

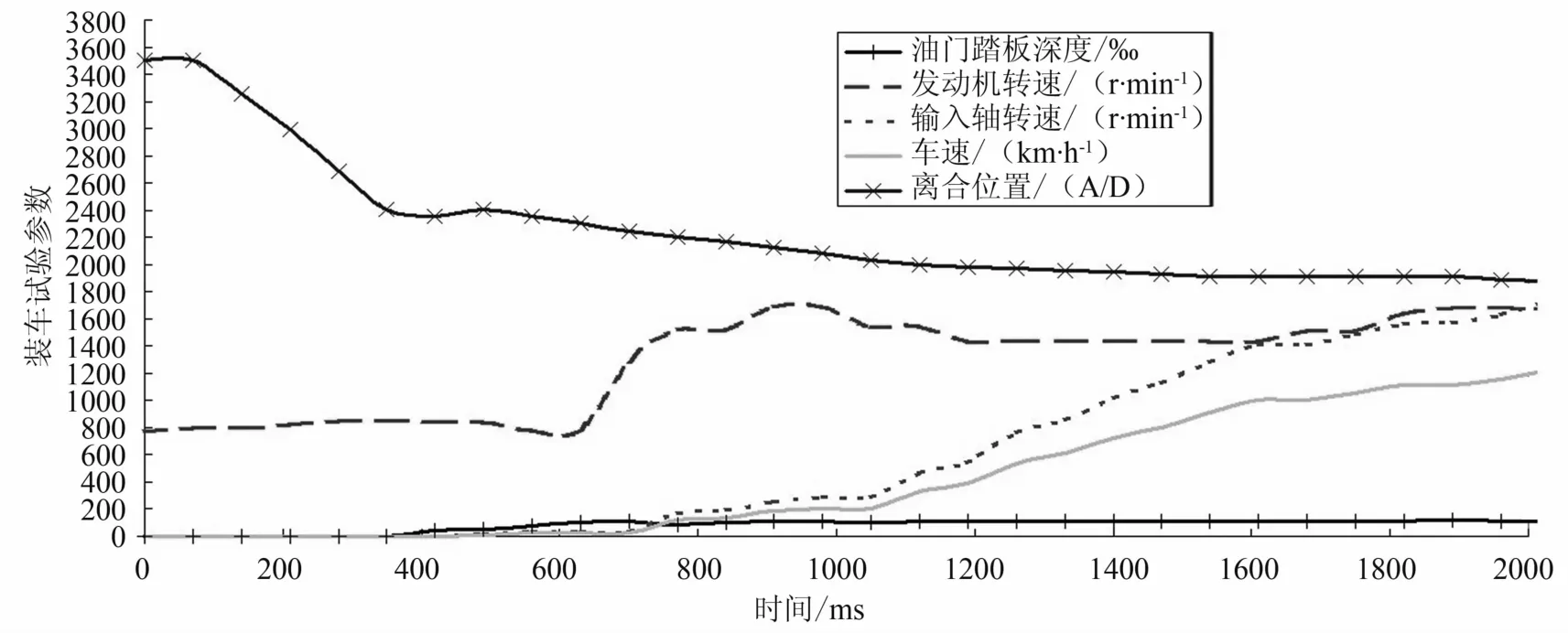

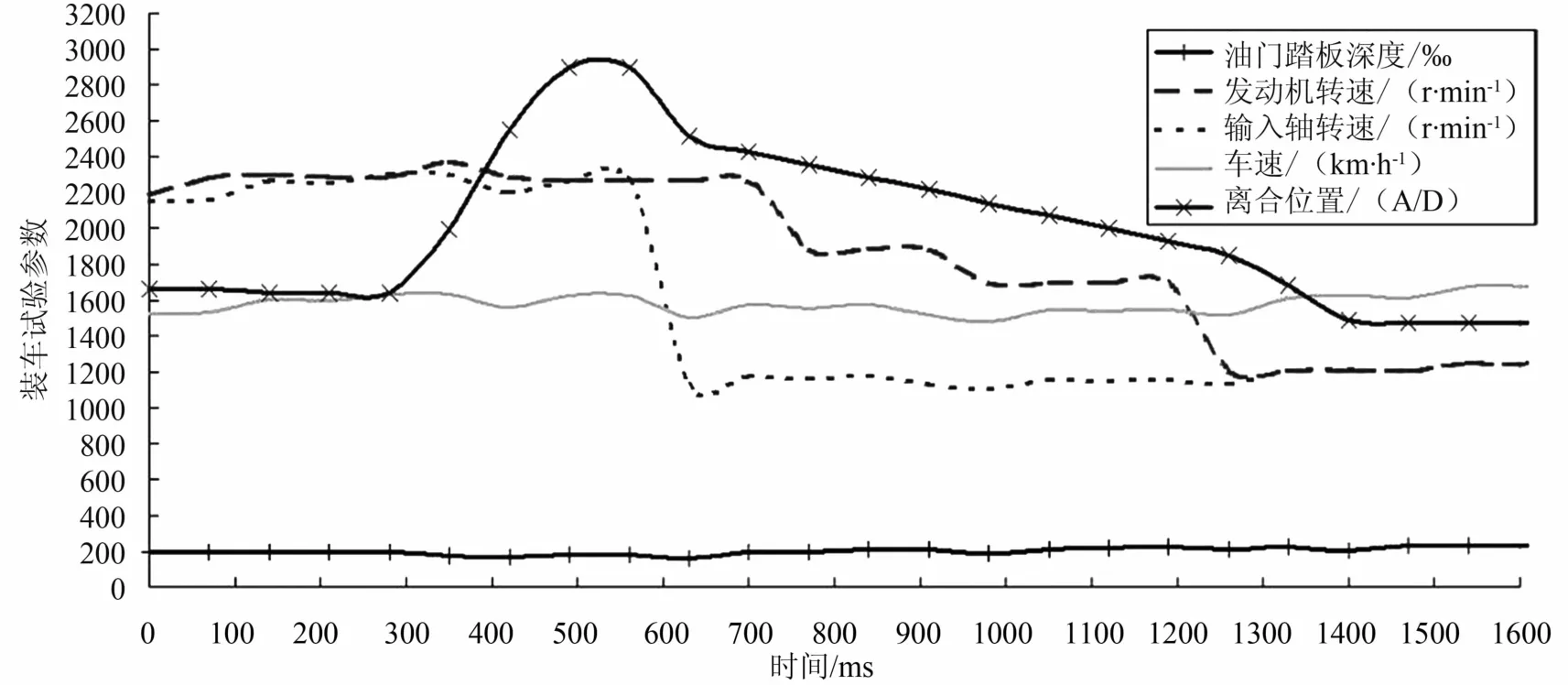

起步快速平稳,能及时响应驾驶员的加速指令,是AMT控制的难点和重点[14],软硬件设计完成后,进行了装车试验。如图13是起步实时数据随时间的变化曲线。

从图中可以看出,松开刹车后,离合迅速放回到半离合位置;踩下油门踏板后,一方面控制发动机转速度上升,另一方面继续缓慢贴合离合;离合贴合到半离合点之后,车辆开始移动,车速和输入轴转速开始增大;随着离合继续贴合,输入轴转速与发动机转速趋于同步,在此过程中,发动机转速没有出现转速过高或过低甚至熄火的情况,车速上升平稳,没有速度冲击。这说明这种起步控制逻辑既保证了起步平稳性又实现了驾驶员意图。

图13 起步过程图

5.2 升挡试验

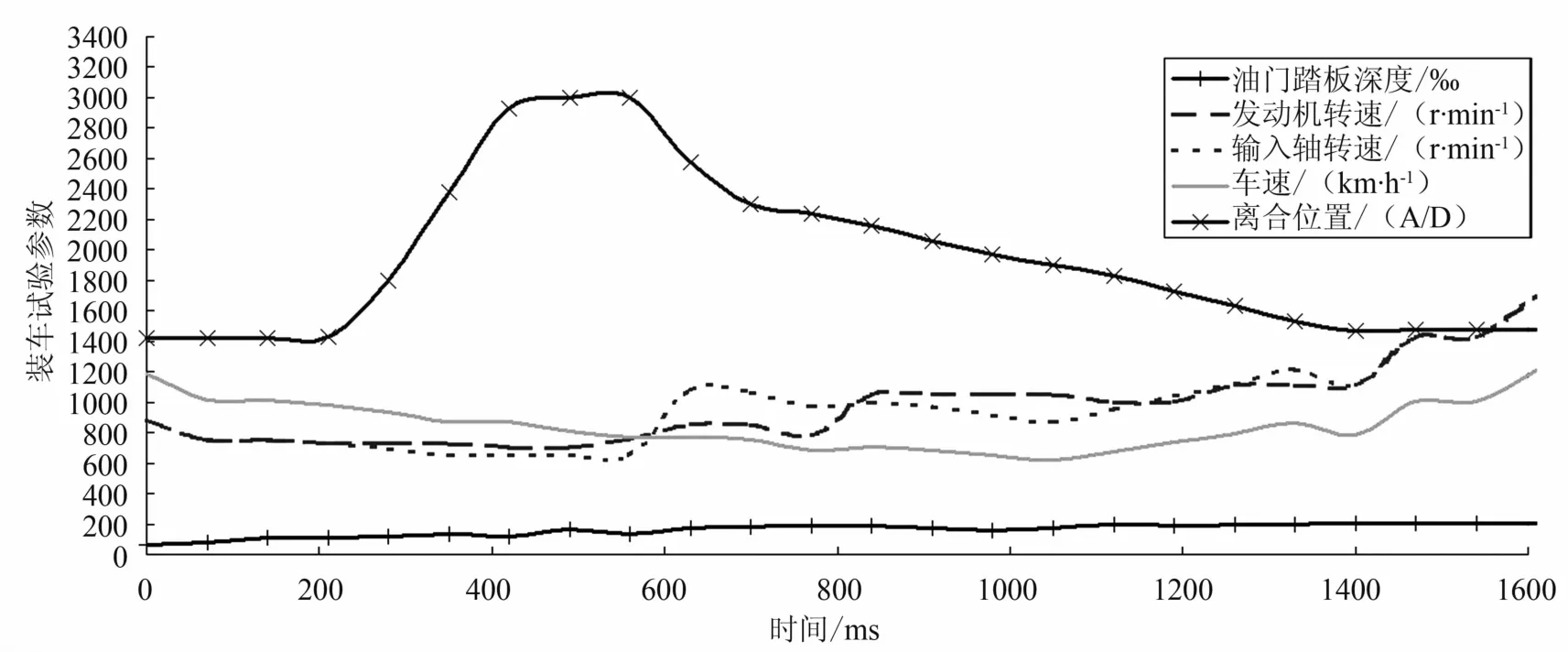

换挡品质关系到AMT的舒适性[15],要求在升挡过程中的无明显顿挫感,实验过程中,采集加速行驶过程中升挡切换实时数据随时间的变化曲线,来分析换挡品质。以1挡升2挡为例进行说明,其他挡位类似,不再累述。

从图14中可以看出,300 ms左右TCU发出换挡指令,首先是关小节气门开度;接着拉起离合,离合拉起用时200 ms左右;离合分离后,执行选挡和换挡动作,输入轴转速跳变,说明换入2挡;待换入2挡后,马上快放离合至半离合点;之后缓慢贴合离合,在贴合离合过程中,发动机转速与输入轴转速实现同步;贴合离合的同时,开大节气门开度,直至重新跟随油门踏板深度;从离合开始拉起至离合贴合转速同步的整个换挡过程用时约为1 s。

1挡升2挡过程中,离合贴合速度相对较小,因为这时车速较小,而且2挡输出扭矩较大,若是离合贴合过快,容易导致车速波动,影响换挡过程的平顺性,高挡之间切换时离合贴合过程会大大加快。从数据曲线可以看出,1挡升2挡过程用时短暂,发动机转速未出现上升,车速平稳,动力及时跟进,未出现车速下降。

1挡升2挡,由于车速较低,换挡时的顿挫感是所有挡位切换过程中最明显的,也是调试的重点。通过不断的调试,实际的顿挫感和冲击感明显减轻,基本上感觉不到明显的顿挫。

图14 1挡升2挡过程曲线

5.3 降挡试验

以汽车行驶过程中降挡切换实时数据随时间的变化曲线来评价降挡品质。以2挡降1挡为例进行说明,其他挡位类似,不再累述。

图15 2挡降1挡过程曲线图

从图15中可以看出,200 ms左右TCU发出换挡指令,从离合开始拉起至离合贴合转速同步的整个换挡过程用时约为1 s,与3挡降2挡相比,离合贴合速度减小,是因为降至1挡输出扭矩增大,而且这是车速较小,过快贴合离合会影响换挡平顺性,所以换挡用时有所增加。从数据曲线可以看出,2挡降1挡过程用时短暂,发动机转平稳上升,车速平稳,动力及时跟进。

6 结语

综上试验结果表明:

(1)直流电机驱动的选换挡、离合执行机构,在控制单元的控制下,位置精度和动作速度均基本满足功能需求。

(2)控制器数据采集电路设计合理,能够采集车辆上的数字信号、模拟信号和频率信号。

(3)控制程序采用分层框架和模块化设计,可读性和可维护性较好。

(4)自主设计的控制策略基本合理,车辆起步、升挡、降挡过程快速平稳,达到设计目标,具有进一步改进和研究的价值。

[1]王叔金.液力机械式自动变速器技术与发展[J].北京汽车,1997(3):1-6.

[2]司洪来.浅析汽车电控机械式自动变速器(AMT)[J].天津汽车,2000(2):43-45.

[3]么居标.自动变速器[M].北京:机械工业出版社,2010.

[4]张秀秀.电控机械式自动变速器智能控制与仿真的研究[D].兰州:兰州理工大学,2012.

[5]罗映.电动式机械自动变速器控制系统研究[D].济南:山东大学,2010.

[6]刘振军,秦大同,叶明.电控机械自动变速车辆发动机转速控制.重庆大学学报(自然科学版),2009,30(11):5-8.

[7]雷雨龙,阴晓峰,谭晶星.基于CAN总线的AMT综合控制策略研究[J].公路交通科技,2005,22(3):115-118.

[8]姜博.电控机械式自动变速器换档执行机构设计分析与试验设计[D].镇江:江苏大学,2010.

[9]黄长顽,史瑞祥,蒋欣.电控机械式自动变速器[J].汽车电器,2007(12):17-19.

[10]綦声波,张承瑞,罗映.基于SOPC和量子框架的电控机械式变速器电控系统[J].农业机械学报.2011(10):13-19.

[11]游同生.AMT车辆电控系统开发与研究[D].重庆:重庆大学,2009.

[12]李晓军.基于量子框架的开放式汽车电控系统体系架构及其应用研究[D].济南:山东大学,2010.

[13]李晓军,张承瑞.重型卡车自动变速器的控制器设计[J].农业机械学报,2009,39(8):18-23.

[14]肖会芹.一种基于软切换的发动机转速智能控制算法[J].自动化与仪表,2010(4):37-41.

[15]葛安林,沈波.AMT换挡品质的研究[J].汽车技术,2003(2):43-45.