液压缸实验台改造

乔玉华 徐 达

(1.辽宁冶金职业技术学院,辽宁本溪 117020;2.本钢(集团)机电安装工程有限公司,辽宁本溪 117020)

0前言

液压件生产、检测企业用液压缸实验台既要求有强大的工作效率,又要求有较宽泛的试验功率范围。海军704所20世纪90年代设计液压缸实验台,试验能力比较强。试验台使用发现工作单调,机械噪声大,易使人产生烦躁和疲劳。检测液压缸的缸径、行程、接头尺寸、连接形式不同,连接繁琐、耗时,严重影响试验速度。在实际修复液压元件的元件检测过程中,由于操作工人熟练程度的加强,原设计液压缸实验台的元件试验速度已经不能满足元件修复试验的需要。为了能在生产过程中更有效的节省时间和提高工作效率,有必要对液压缸实验台进行改造。

液压缸的试验分两种,一种是出厂试验;一种是型式试验,分别走两套液压回路。工厂中如果没有特殊要求,一般执行出厂试验标准。

出厂试验具体试验项目包括:试运转(外观检查、空行程往复试验≥5次、行程检验、爬行试验、启动压力特性试验);泄漏试验(内泄漏试验;外泄漏试验);耐压试验。

型式试验一般主要用于新产品开发,性能试验具体试验项目除出厂试验的所有项目外还要做耐久试验;缓冲试验;负载效率试验;高温试验。

1 改造前存在的问题

1.1 人工操作复杂繁琐、时间长

原设计供油泵为压力油泵提供油源,进油压力调节阀限定试验压力,通过换向阀的换向,驱动液压缸活塞移动,回油通过涡轮流量计和椭圆齿轮流量计计量测量结果。每个缸每次空行程往复试验都需要操作工反复扳动选择开关30次才能完成全部试验项目,还需要管路连接、阀门启闭、缓冲节流阀调整、测量、计算、记录、填表等,出厂试验大约一条缸需要2 h。如果做性能试验,加载试验需要连接加载基座,连接加载控制油路、连接接手、键、销等,则需要操作工反复扳动50次选择开关,才能完成全部试验项目,性能试验大约1个缸需要4 h。搬动开关的过程既耗时又复杂繁琐,因此通过改造试验回路改进试验过程,使整个操作简易、快捷。

1.2 快速接头没起到快速作用

在生产过程中发现液压缸油口连接型式多样,并不适合实验台快速接头的螺纹。

1.3 压力匹配计算繁琐

加载试验调整和计算步骤:先将被试缸试验回路压力调整至被试缸额定压力(2#溢流阀)。计算加载液压缸调整压力。试验台加载缸活塞直径250 mm,被试缸品种较多,加载试验时加载缸压力可通过相关公式求得。

通过计算求得加载试验中加载缸应该调整到的压力,加载回路通过调节(3#)阀,实现被试缸的载荷状态往复运动。

2 改进措施

2.1 液压缸实验台液压系统改进

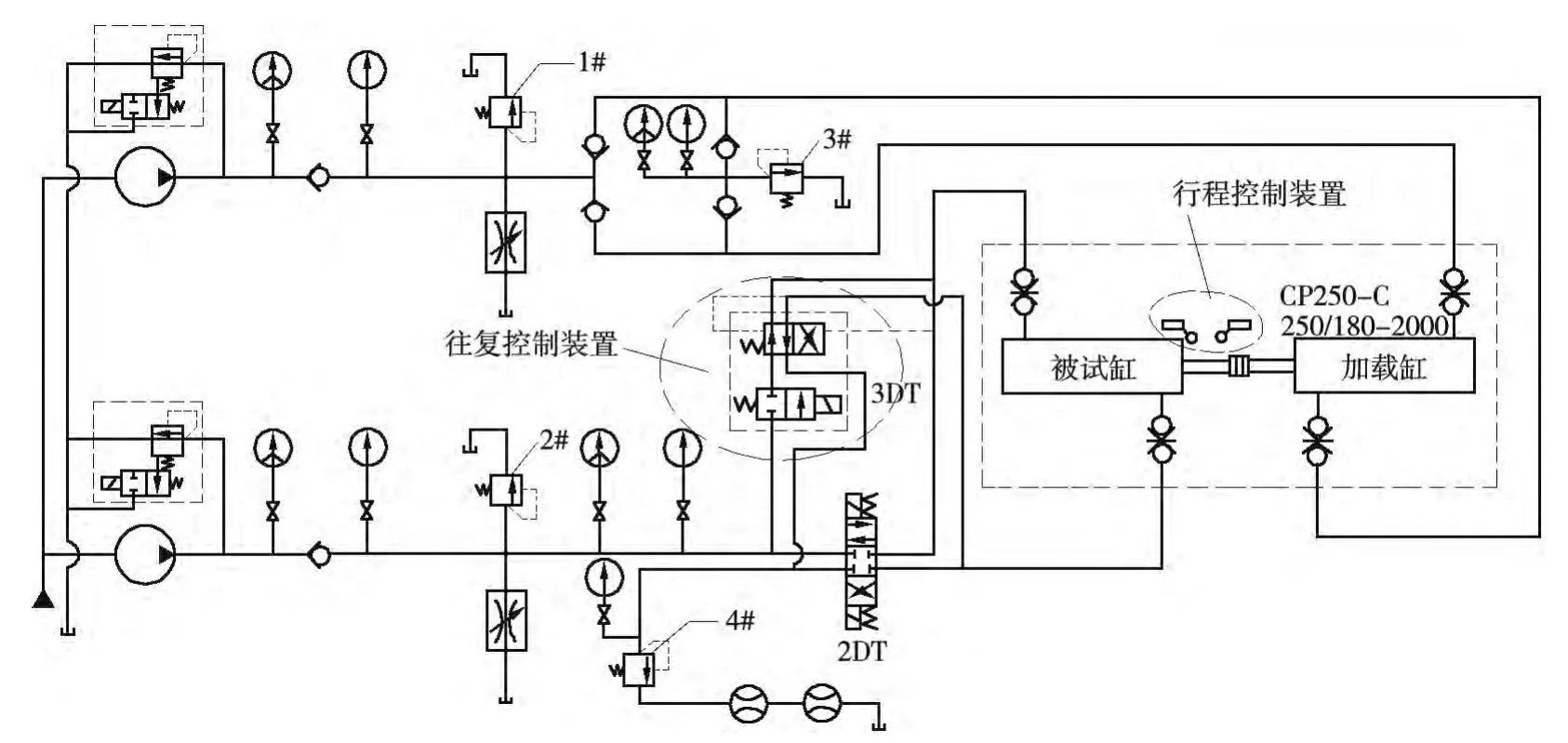

在液压缸实验台液压系统回路上增设自动往复控制装置,如图1椭圆内部分所示。

图1上部分系统是加载回路,通过1#溢流阀调整加载缸试验压力,下部分是被试缸试验回路,通过2#溢流阀调整被试缸试验压力。增设的自动换向回路设计充分利用原油路,液动换向阀驱动压力2 MPa,力求简洁实用。当DT3断电时(长断),新增设的自动换向回路无作用,不影响原设计回路正常动作。当DT1与DT2断电,自动换向回路DT3得电时,被试缸无杆腔进入压力油,活塞无负荷运行到被试缸缸头时系统压力升高,液控换向阀远控口压力大于复位弹簧力,使液控换向阀阀芯被推到另一边,完成换向;当被试缸有杆腔进油,活塞无负荷运行到被试缸缸尾时,系统压力升高,液控换向阀远控口压力大于另一端复位弹簧力,使液控换向阀阀芯被推到另一边,完成换向。活塞左右自动往复换向。

图1 改进后液压缸实验台液压原理图

一般试验中,加载缸功率比被试缸大,应注意试验中加载缸的压力对被试缸的影响,错误的操作将对被试缸造成损害。

2.2 快速接头改进

在生产过程中发现,液压缸油口连接型式多样,并不适合实验台快速接头的螺纹,故将快速接头改为胶管与过渡接头连接,连接简单方便。

2.3 压力匹配计算列表

针对试验计算繁琐问题,设计出加载液压缸推力表1,方便工作中查找。试验台加载缸活塞直径250 mm,对应加载缸压力1~35 MPa,相应加载缸推力按F1=P1A1计算,得出表1。

表1 250 mm加载缸对应推力表

以被试缸缸径125 mm,额定压力16 MPa为例,计算加载缸试验调定压力。

2.3.1 计算法。A1=49 062.5 mm2,P2=16 MPa。A2=12 265.625 mm2。根据P1=P2A2/A1得,加载缸试验调定压力P1=4 MPa。

2.3.2 查表法。计算得F1=196 kN,查表1可得加载缸试验调定压力P1=4 MPa。

3 改进效果

改造后,计算和操作程序简化,节省工作时间。通过改造试验回路和改进试验过程,实现活塞左右自动往复换向,提高检测质量和效率。整个操作简易快捷,减少操作人员的烦躁和疲劳,提高工作效率。进行出厂试验时,每试验1个缸,可节省40 min时间,进行性能试验1个缸可节省1 h。