造球机刮刀装置改造研究

胡振焱,祁士明,曹志刚,周小峰

(江苏永钢集团有限公司球团厂,江苏张家港 215612)

0 引言

圆盘造球机是球团生产工艺中制造生球的设备,机体上周边圆盘与水平成45°~55°的倾斜角,可在规定范围内任意调节,电机通过减速机和1对开式齿轮带动圆盘转动,盘上装有喷水管及刮刀装置,粉料加进盘内被水湿润后,不断翻滚形成小球和大球,当小球偏向盘的中部继续滚大时,由于球盘自动分级圆球,合格生球则滚向盘边排出。造球机刮刀系统选用2套旋转刮刀,生产中经常出故障导致停机,影响球团生产质量。为解决此问题,提出改进措施。

1 造球机刮刀系统改造的技术方案

1.1 现状及存在的问题

球团厂Φ6 m造球机,最初设计是借鉴马钢球团厂的圆盘造球机,产品由唐山冶金有限公司提供。主要技术参数,盘直径6 m,圆盘边高0.7 m,转动倾角、刮刀位置均可调,圆盘变频调速。球团厂共有8台造球机,每台造球机2套旋转刮刀。刮刀系统主要由摆线针轮减速机(XLED4/74-1/121)带立式电机,直径160 mm弹性柱销联轴器,过桥轴承座,刮刀架,刮刀夹板和刮刀组成。实际生产中,球团一车间8套刮刀系统,据2013年统计,共更换减速机20次(包括翻修和新购买的减速机),购买新减速机备件8台,减速机摆线轮5副,其余小故障停机每月每盘平均5次。

刮刀系统故障的表现形式主要有:刮刀刀杆弯、刮刀脱落、刮刀夹板脱焊;联轴器弹性件损坏,联轴器孔眼变大;减速机损坏,电机烧坏;由于减速机采用循环供油润滑,减速机更换频繁和检修位置受限等原因,减速机油管接头经常漏油,现场作业环境较差。

1.2 方案的设计与实施

1.2.1 刮刀刀杆弯、刮刀脱落、刮刀夹板脱焊问题。刮刀采用瓦座式(梯形槽)两块板夹住刀杆通过螺栓紧固后其中一块板焊接在刮刀圆形架上,刮刀杆采用直径36 mm的圆钢(未加工),夹板总长135 mm,出现问题后维修不便。刮刀松动掉落后直接插入球盘底料层,给刮刀减速机增加很大额外负载,造成减速机损坏。导致问题的原因:夹板梯形槽与圆钢刀杆6条线接触,接触面积少,摩擦力小导致不稳,夹板长度偏小,刀杆精度差。

采取改进措施,夹板改成圆形槽,与圆钢刀杆外圆紧密贴合,属面接触,增大接触面积。贴合面加工精度提高,圆形槽加工尺寸为直径35±0.08 mm,表面粗糙度为Ra12.5,刀杆圆钢加工尺寸为直径35±0.05 mm,表面粗糙度Ra6.3,这样加工后,既保证加工精度和贴合良好,贴合面又不要太光滑,以增大摩擦力。

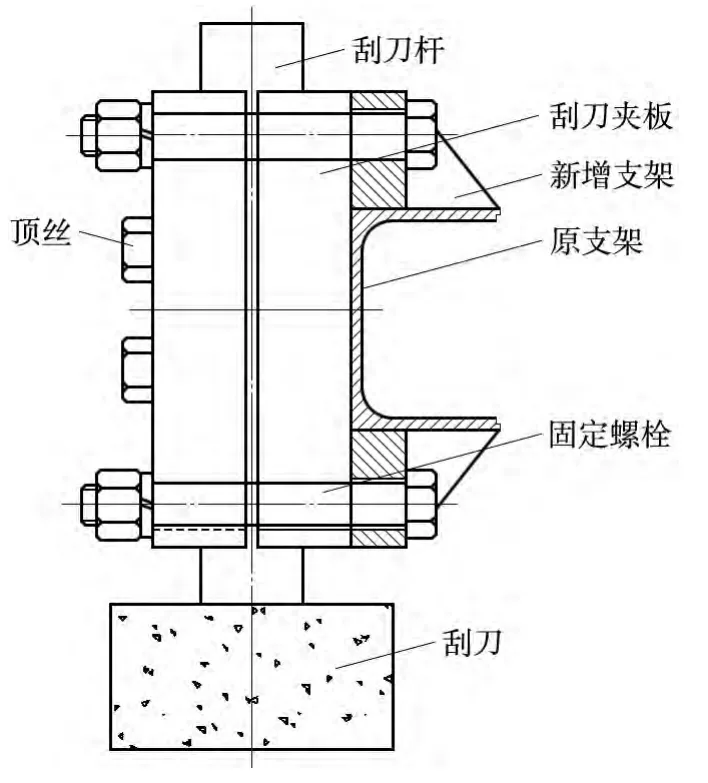

夹板长度由135 mm增加到215 mm,在夹板的中间位置增加2个M18螺栓孔,用螺栓拧入后压紧刮刀杆。此措施还是用以增大夹板和刀杆的接触面积和正压力,以确保刀杆不掉落和不倾斜。刮刀架改造后效果示意图见图1。

1.2.2 联轴器弹性件损坏,联轴器孔眼变大。联轴器故障属设计选型偏小,该弹性柱销联轴器(外圆直径160 mm),圆周均布8个直径20 mm的尼龙棒,根据尼龙棒经常被联轴器剪切力剪断的情况,将联轴器外圆调整到直径200 mm,尼龙棒由直径20 mm调整为直径30 mm,更换后尼龙棒不再出现突然断裂情况,仅为逐步磨损。

图1 刮刀架改造后效果

1.2.3 减速机损坏,电机烧坏。前两个问题都属小问题,出现故障后在0.5 h内都可以顺利解决,但减速机损坏或电机烧坏后,处理时间在2~4 h,直接导致生产中断和产量下降。

常见原因,电机自身故障,电机过载或跳电或烧损。减速机内故障,摆线轮损坏,形星轮咬死,轴承损坏等。减速机外故障,如壳体开裂。减速机倾斜45°安装,外循环供油缺失导致减速机损坏,减速机输出轴处漏油,导致减速机故障等。

球盘底料床厚度的增加和物料固结,球盘受主轴少量偏心影响导致刮刀减速机载荷增大,减速机损坏。

综合分析后认为,该立式电机与摆线针轮减速机一体的驱动机构,载荷承载能力偏小,摆线轮固有的缺陷也不能满足大载荷需求,偏心轮磨损后就出现轴承和齿轮故障。为此,配换新型减速机,在体积和外形尺寸基本不变的情况下,让承载能力提升一个档次。通过与多家优质品牌减速机厂家进行多次沟通和现场认证、分析计算等,最终选择由博能厂家提供的(CRLa137-115-MV-5.5-B5-0-140430A1A1)型减速机。该减速机电机为5.5 kW变频电机,运行稳定。此种减速机小偏置输出,结构紧凑,可最大限度地利用箱体空间。整体式铸造箱体,箱体结构刚度好,易于提高轴的强度和轴承寿命。传动部件都经过特殊热处理,并经精密加工。润滑良好,运行噪声低寿命长,传动效率85%以上,且性价比高,价格适中。

2 效果分析与评价

通过落实系列改造方案与举措,2012年7月改造了2套,2014年8月改造了6套,使用效果良好。减速机改造后,2012年改造的2套上线运行直至2015年1月,从未出现过故障,2014年8月上线的6套至今也未出现过故障,可以说减速机故障和损坏问题消除。

联轴器改造后尼龙棒突然断裂的情况未出现,只是尼龙棒磨损后点检发现后及时更换即可。刮刀未出现掉落和倾斜的状况,运行相当平稳,仅当刮刀头磨损后螺栓松掉下调后再拧紧即可。整套刮刀系统突发故障基本不存在,采用减速机内润滑油润滑后漏油问题消除。

3 结论

刮刀装置系统的改造研究,解决了刮刀故障频发的问题。产量增加,故障停盘后每小时影响产量约20 t,原平均每盘每月停3次,每次2 h。改造后,一车间4个球盘,年增产5760 t。按每吨加工成本50元计算,年产效益28.8万元。

改造后基本无需再购买备件,检修频次和维护成本明显降低,年节省备件和检修、维护费用超10万元。维修工人的工作量减少且降低了劳动强度,由于原检修位置高且特殊,检修时存在不安全因素,改造后,基本消除了隐患。漏油问题也得到解决,现场作业环境大为改善。