高速内置式永磁电机转子机械强度研究

佟文明,次元平(沈阳工业大学国家稀土永磁电机工程技术研究中心,辽宁沈阳 110870)

高速内置式永磁电机转子机械强度研究

佟文明,次元平

(沈阳工业大学国家稀土永磁电机工程技术研究中心,辽宁沈阳 110870)

∶为了研究高速内置式永磁电机转子机械强度,根据受力平衡原理,推导了极端情况下内置式高速永磁电机转子隔磁桥最大应力的解析计算公式。利用该解析公式和有限元方法分别分析了隔磁桥宽度对最大应力的影响规律,得到解析解和有限元计算结果最大偏差在7.5%以内,证明了解析推导的正确性。通过将永磁体沿圆周方向进行分段,增加隔磁桥的数量,将应力分散到多个隔磁桥上,以减小应力最大值。利用有限元方法分析了永磁体不分段、分两段和分三段时转子强度和空载漏磁因数,通过与未分段进行对比,永磁体分两段和分三段时隔磁桥最大应力分别减小58.5%和71.2%,而空载漏磁因数随着分段数增加而增大。

∶内置式永磁电机;高速;隔磁桥;机械强度;漏磁因数

0 引言

发展和应用高速加工技术,超高速数控机床是实现超高速加工的物质基础,而高速电主轴电机又是超高速数控机床的核心部件,它的性能直接决定了机床的超高速加工性能。目前常见的高速永磁电机多采用表贴式转子磁路结构。比起表贴式结构,内置式永磁电机结构工艺相对简单,且具有较大的凸极率,有利于提高电机的过载能力和功率密度,同时易于弱磁扩速[1],因而在高速电主轴、电动汽车等领域备受关注。

高速电机转速通常在30000r/min以上[2],其转子表面的线速度很大。在极端情况永磁体受到的离心力完全由隔磁桥承受。由于隔磁桥尺寸很小,通常只有1~3mm,因此成为内置式高速永磁电机最容易损坏的部位。已有文献对高速电机的电磁性能[3],损耗分析[4-6],轴承系统[7-8]以及转子机械强度[9-11]进行了较为深人的研究。常见的高速永磁电机均采用径向磁通转子磁路结构,永磁体外表面使用合金钢或者碳纤维复合材料对永磁体进行保护。文献[10]推导了两层过盈配合、三层过盈配合转子的应力、应变、位移的解析公式,并利用有限元验证了解析公式的正确性。文献[12]采用有限元法对高速永磁电机转子应力进行了分析。文献[13]依据脉宽调制原理将内置式高速电机永磁体设计成PWM形,但是该文献主要是利用有限元对电机的机械强度进行分析,没有深人的理论推导。

根据受力平衡原理,本文对电机转子受力进行了分析,推导了内置式永磁电机高速旋转时转子隔磁桥部位的最大应力解析计算公式,并通过有限元验证了解析推导的正确性。其次,为了减小最大应力,将永磁体沿圆周方向进行分段,增加隔磁桥的数量,将应力分散到多个隔磁桥上。利用有限元软件计算了永磁体不分段、分两段和分三段时转子受力情况和电磁性能。在此基础上,设计一台15kW、30000r/min内置式高速永磁电机的转子结构。

1 基本假设与隔磁桥应力解析推导

高速电机在正常工作时,转子会受到离心力、电磁力、热应力等外界因素的影响,文献[14]针对高速电机运行中不同作用力对转子强度的影响进行了研究,得出了电机在高速旋转时离心力的作用尤其突出,远远大于其他作用力的影响。由此,本文在分析高速电机转子机械强度时做以下假设∶1、由于电机高速旋转时离心力的作用远大于其他因素的影响,故假设高速旋转时电机转子仅受离心力作用;2、只考虑电机在稳态运行下转子支架的受力情况,电机在稳态时可以简化模型,减少计算时间,同时电机在稳态时转速最高受到的作用力最大;3、忽略温升对转子的影响;4、忽略电机振动的影响[15]。

对于采用内置式磁路结构的高速电机,由于隔磁桥宽度很小,且在极端情况下(永磁体仅在靠近转子外表面处与转子铁心接触,其他表面均分离),永磁体受到的离心力完全由隔磁桥承受,因而导致隔磁桥成为内置式高速永磁电机最容易损坏的部位,在设计电机时需要重点分析隔磁桥的受力情况,以保证电机安全运行。

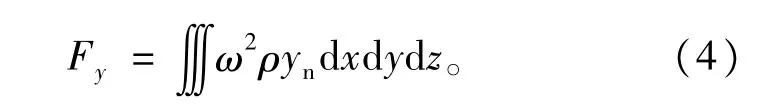

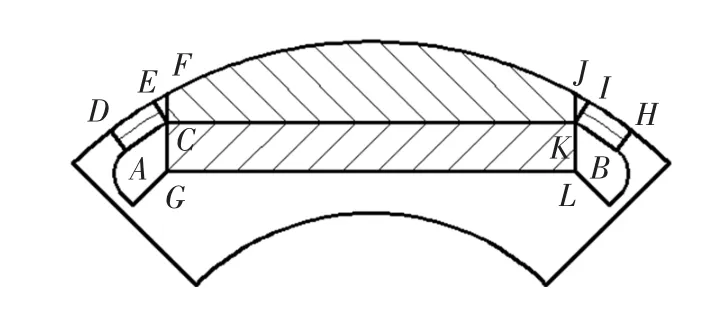

对于“一”型径向磁通永磁电机,假设电机轴向方向与z轴重合,电机径向二维剖面的中心点与坐标原点重合,则转子一个极下永磁体和铁心受力如图1所示。在直角坐标系下,用平行于坐标面的平面划分转子铁心,将转子分成无限多个微单元体,除边界点的一些小区域外,得到的微单元体近似为长方体,每个微单元体的中心坐标为(xn,yn,zn),边长分别为dx、dy和dz,则微单元体体积为

dV=dxdydz,(1)

微单元体的质量为dm=ρdxdydz,(2)

其中ρ为对应的微单元体的密度。

微单元体受到的离心力为

dF=ω2rdm,(3)

图1(a)中永磁体关于y轴对称,因此同一个极下离心力在x轴方向上的拉力dFx的合力为0,则离心力只有y轴分量,如图1(b)所示。

y轴方向上离心力的大小为

图1 一个极下受力情况Fig.1 Thestressunderapole

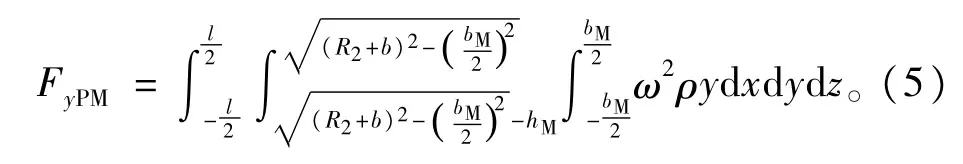

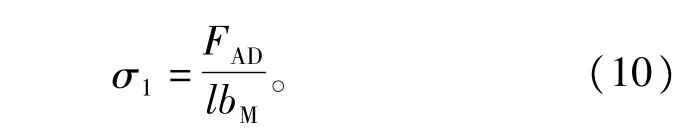

在计算机械强度时,首先估计电机最薄弱的环节。将转子模型进行简化、分区如图2所示,则一个极下的转子中最薄弱的地方为图中A、B两点所在截面上,这两点关于y轴对称,本文只分析A点所在截面的受力情况。

图2 转子受力分析示意图Fig.2 Rotorstressanalysisdiagram

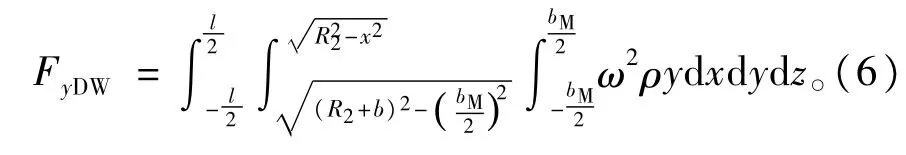

图2中ADEC区域为一段圆环,圆环在受到转矩作用时,其中心线与中性线不重合,由于本转子结构中性线半径远大于AD的长度,因此可以认为中性线不发生偏移。模型中CKLG为永磁体所在区域,转子铁心产生离心力的区域主要为CEIK。永磁体产生的离心力在y轴方向上的分量为

其中∶l为电机铁心长度;bM为永磁体宽度;R2为转子外圆半径;b为隔磁桥宽度;hM为永磁体磁化方向长度。

同理CEIK区域硅钢片产生的离心力在y轴方向上的分量为

因此在y轴方向上的合力为

F=FyPM+FyDW。 (7)

在如图2所示的转子结构中,离心力在y轴分量等于AD和BH所在平面受力在y轴分量之和。于是AD和BH所在平面受力在y轴方向上的分量为

FyAD=FyBH+F。 (8)

垂直于AD所在平面的力的大小为

FAD=FyADcosθ,(9)

其中θ为AD与y轴的夹角。

2 内置式永磁电机转子机械强度研究

2.1 材料选取及电机模型

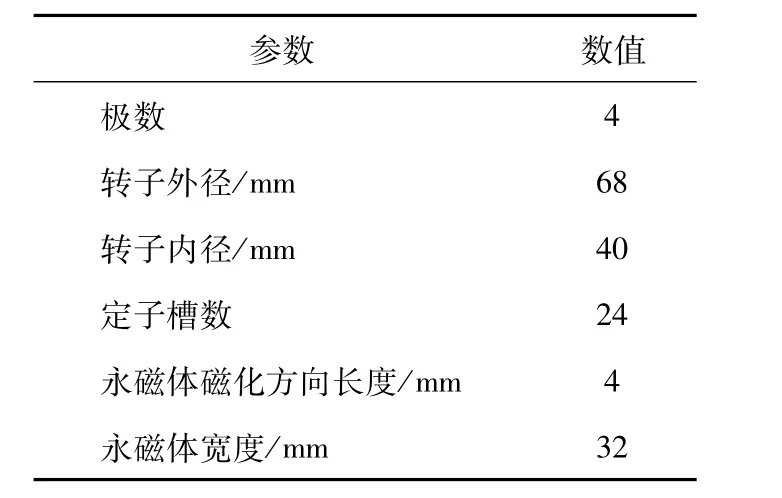

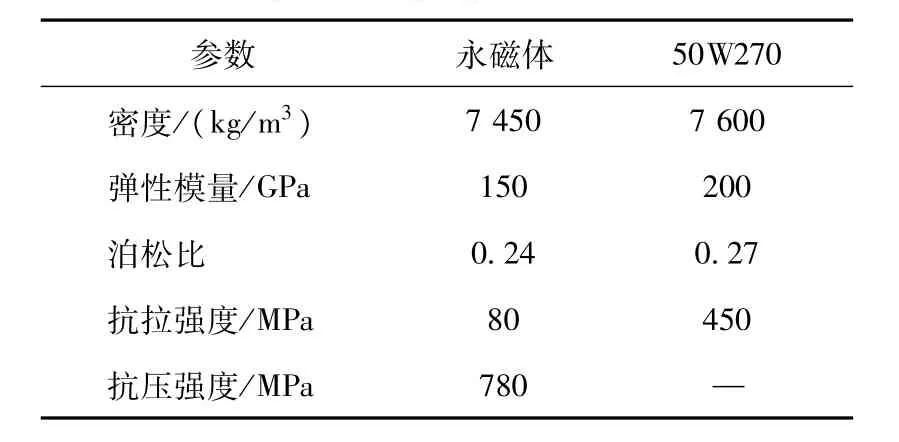

表1为所设计电机转子参数。本课题所研究电机的调速范围为0~30000r/min,电机在实验时需要按照1.2倍额定转速超速运行,因此在对电机进行机械强度分析时,按照36000r/min进行计算。电机采用变频器供电,为了减小损耗,转子铁心采用50W270硅钢片,转子材料的物理性能如表 2所示[16]。

表1 电机模型参数Table1 Motorparameters

表2 转子材料物理特性Table2 Thephysicalpropertiesofrotormaterial

2.2 利用有限元软件对解析计算进行验证

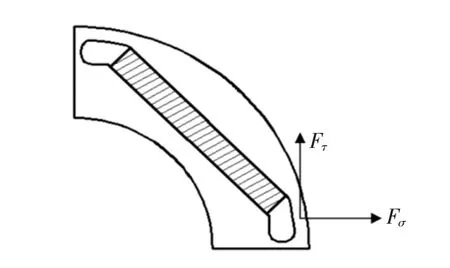

为了验证解析计算的正确性,本文利用有限元软件进行验证。由于电机转子结构对称,因此有限元分析中选用1/4模型进行计算,如图3所示。图中给出了转子隔磁桥部位受到的拉应力和剪应力,其总应力为两者之和。

图3 1/4转子受力模型Fig.3 1/4rotorbearingmodel

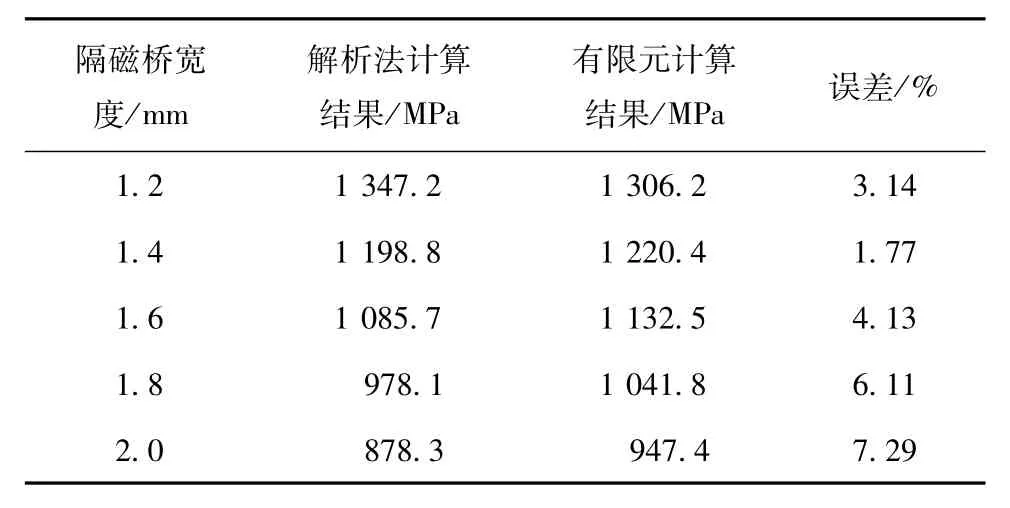

分别采用本文所推导的解析计算公式和有限元软件计算了隔磁桥宽度由1.2mm变化到2.0mm时隔磁桥受力最大值的变化情况,如表3所示。由表可知,解析计算公式与有限元计算结果比较接近,最大偏差在7.5%以内,从而证明了解析推导的正确性。由于解析推导无法完全考虑隔磁桥部位的局部倒角等细节,所以解析计算结果与有限元计算结果之间存在一定的偏差。对计算结果进行分析可知,隔磁桥每增加0.2mm,应力最大值大约减小90MPa;而当隔磁桥宽度为2.0mm时,转子应力最大值仍超过900MPa,此时单独依靠增大隔磁桥宽度无法有效提高转子强度。

表3 有限元与解析法计算结果对比Table3 Resultscomparisonofanalyticalcalculation methodwithfiniteelementmethod

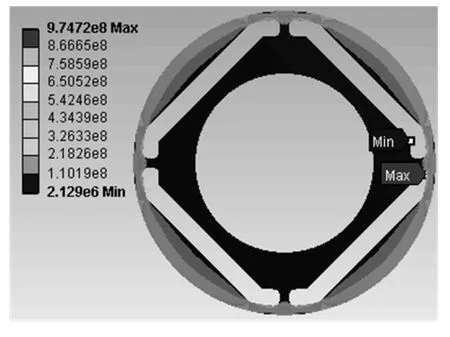

采用有限元计算隔磁桥宽度为2.0mm时,“一”型转子自磁路结构电机的转子受力情况如图4所示。从图中可以看出,电机转子中最大受力部位发生在电机的倒角与隔磁桥的连接处,该部分不仅承受拉应力,同时承受剪应力。而与永磁体直接接触部分的转子铁心受力较小。

图4 永磁体不分段转子受力云图Fig.4 Rotorstressdistributioninthecaseofthe permanentmagnetwithoutsegmentation

2.3 永磁体分段后转子机械强度分析

为了减小隔磁桥的最大应力值,本文将永磁体沿圆周方向进行分段,通过增加隔磁桥的数量,将应力分散到多个隔磁桥上,这相当于在两段永磁体之间添加加强筋来减小应力值。

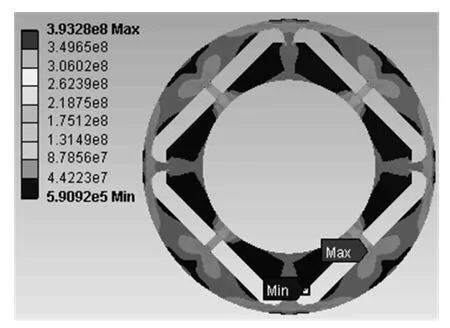

将每极永磁体分为两段、且隔磁桥宽度和加强筋宽度均为2.0mm时,转子受力如图5所示。由图可知,相比于永磁体不分段的情况,转子机械强度明显提高,转子受力最大值出现在加强筋的根部,其值为393.3MPa,与永磁体不分段且隔磁桥宽度为2.0mm的情况相比下降了58.5%左右。此时,转子最大应力小于材料的抗拉强度,但是安全系数仅为1.15,安全系数较小不能保证电机在最高转速下安全运行。

图5 永磁体分两段时转子受力云图Fig.5 Rotorstressdistributionwhenthepermanent magnetisdividedinto2segments

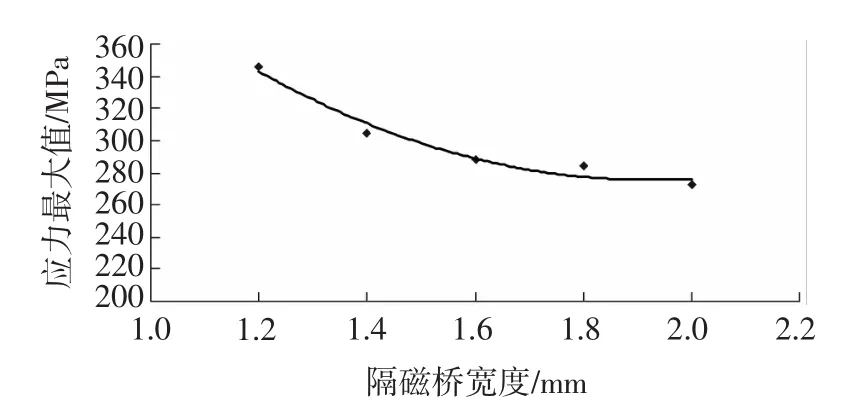

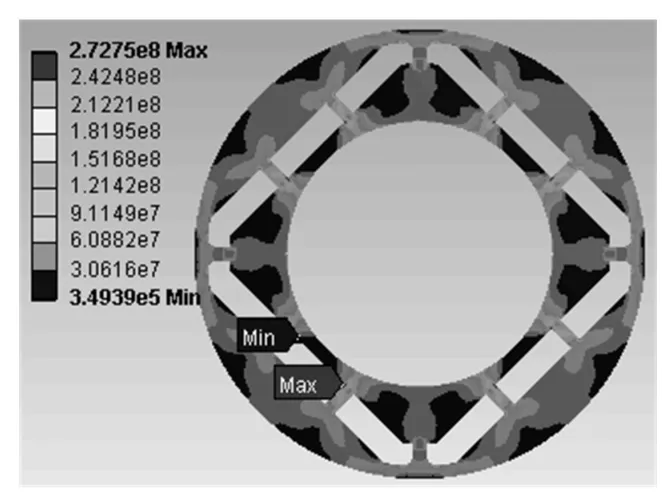

当永磁体分3段时,每极永磁体的总宽度仍然保持在32mm,3段永磁体宽度分别为10mm、12mm 和10mm。令隔磁桥宽度和加强筋宽度相同、且同时由1.2mm逐渐增加到2.0mm,此时转子隔磁桥最大应力变化曲线如图6所示。从图中可以看出,永磁体分3段之后,在相同隔磁桥宽度下,转子机械强度明显好于不分段和分两段的情况。而且,随着隔磁桥的宽度增加,转子最大应力下降幅度逐渐减小,到2mm左右几乎趋于平稳,继续增加隔磁桥宽度对转子机械强度改善程度有限却会大大增加电机的漏磁因数,影响电磁性能。永磁体分3段、且隔磁桥尺寸为2mm时的转子受力如图7所示。由图可知,此时转子应力最大值为272.8MPa,减小到永磁体分两段时的69.4%,可见,转子机械强度得到明显改善,此时其安全系数达到1.65。

图6 不同隔磁桥宽度时应力最大值Fig.6 Maximumstressvs.magneticbarrierwidth

图7 永磁体分三段转子受力云图Fig.7 Rotorstressdistributionwhenthepermanent magnetisdividedinto3segments

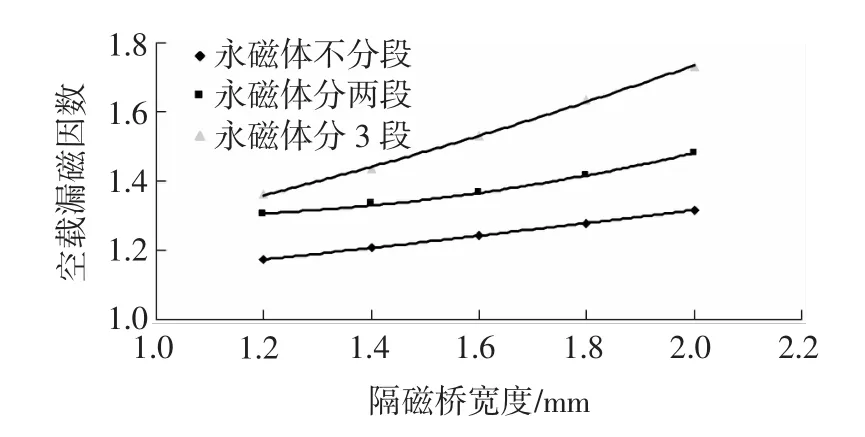

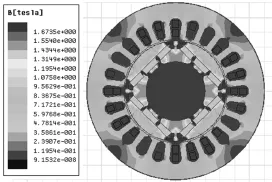

3 永磁体分段后的电磁性能分析

永磁体分段后,电机的空载漏磁因数也随之增大。本文采用电磁场软件计算了在永磁体不分段、分两段和分3段时内置式永磁电机空载漏磁因数随隔磁桥宽度的变化曲线,如图8所示,其中永磁体分3段时电机的空载磁密分布如图9所示。由图8可知,在相同隔磁桥宽度下,随着永磁体分段数的增加,空载漏磁因数增加幅度较大。以2mm的情况为例,永磁体不分段时电机的空载漏磁因数仅为1.26,而分两段时空载漏磁因数变为1.42,分3段时达到了1.7以上。尽管永磁体分3段后,电机的空载漏磁因数会显著增大,但是为了满足机械强度的要求,仍然需要将永磁体分成3段以上。对于本文所研究的15kW、30000r/min高速电机,其额定转矩很小,因而有效材料用量很少,永磁体总用量不足0.4kg,因而,空载漏磁因数的增大可以通过适当加长铁心弥补,从而满足电磁性能的需要而不会导致电机成本显著增加。

图8 空载漏磁因数随隔磁桥宽度变化曲线Fig.8 No-loadmagneticfluxleakagefactorvs. magneticbarrierwidth

图9 电机磁密分布Fig.9 Fluxdensityofmotor

为了保障安全可靠运行,本文所研究的15kW、30000r/min高速内置式永磁电机将永磁体分为3段且每个隔磁桥宽度取为2.0mm。

4 结论

本文推导了内置式永磁电机在离心力作用下的转子隔磁桥最大应力解析计算公式,并利用有限元验证了其正确性。通过以一台15kW、30000r/min电机的转子机械强度和电磁分析为例,得到以下结论∶

1)内置式永磁电机在不采用其他保护措施的情况下转子隔磁桥部位所受应力很大。通过增加隔磁桥宽度的方式,可减小隔磁桥部位所受应力的大小,但单独靠增大隔磁桥宽度无法有效提高转子强度。

2)将永磁体沿圆周方向进行分段,可有效减小隔磁桥的最大应力,永磁体分两段相比于不分段,隔磁桥最大应力可减小58.5%左右;永磁体分成3段相比于两段时最大应力仍可减小30%以上。

3)根据受力平衡原理推导的内置式永磁电机转子隔磁桥所受最大应力的解析计算公式,经有限元验证了解析推导的准确性。该解析计算模型可应用于设计初期对高速内置式永磁电机转子隔磁桥机械强度进行预估计。

∶

[1]唐任远.现代永磁电机设计与理论[M].北京∶机械工业出版社,2001∶268.

[2]王继强,王凤祥,鲍文博,等.高速永磁电机转子设计与强度分析[J].中国电机工程学报,2005,25(15)∶140-145. WANGJiqiang,WANGFengxiang,BAOWenbo,etal.Rotordesignandstrengthanalysisofhighspeedpermanentmagnetmachine [J].ProceedingsoftheCSEE,2005,25(15)∶140-145.

[3]王继强,王凤祥,孔晓光.高速永磁发电机的设计与电磁性能分析[J].中国电机工程学报,2008,28(20)∶105-110. WANGJiqiang,WANGFengxiang,KONGXiaoguang.Design andanalysisofelectromagneticpropertiesforhighspeedPMgenerator[J].ProceedingsoftheCSEE,2008,28(20)∶105-110.

[4]HUYUHC,ZHENGLP,ACHARYD.Lossesinhighspeedpermanentmagnetmachinesusedinmicroturbineapplications[J]. TransactionsoftheASME,2009,131(2)∶1-6.

[5]孔晓光,王凤翔,徐云龙,等.高速永磁电机铁耗分析与计算[J].电机与控制学报,2010,14(9)∶26-30. KONGXiaoguang,WANGFengxiang,XUYunlong,etal.Analysisandcalculationofironlossesofhigh-speedpermanentmagnet machines[J].ElectricMachinesandControl,2010,14(9)∶26 -30.

[6]邢军强,王凤翔,张殿海,等.高速永磁电机转子空气摩擦损耗研究[J].中国电机工程学报,2010,30(27)∶14-19. XINGJunqiang,WANGFengxiang,ZHANGDianhai,etal.Researchonrotorairfrictionlossofhigh-speedpermanentmagnet machines[J].ProceedingsoftheCSEE,2010,30(27)∶14 -19.

[7]王继强,王凤翔.高速电机磁力轴承的支承刚度研究[J].中国电机工程学报,2008,29(2)∶208-211. WANGJiqiang,WANGFengxiang.Studyonthesupportingrigid-nessoftheelectromagneticbearingforahighspeedmotor[J]. ProceedingsoftheCSEE,2008,29(2)∶208-211.

[8]田拥胜,孙岩桦,虞烈.高速永磁电机电磁轴承转子系统的动力学及实验研究[J].中国电机工程学报,2012,9(32)∶116-123. TIANYongsheng,SUNYanhua,YULie.DynamicalandexperimentalresearchesofactivemagneticbearingrotorsystemsforhighspeedPMmachines[J].ProceedingsoftheCSEE,2012,32(9)∶116-125.

[9]CHEBAKA,VIAROUGEP,CROSJ.Optimaldesignofahighspeedslot-lesspermanentmagnetsynchronousgeneratorwithsoft magneticcompositestatoryokeandrectifierload[J].Mathematics andComputersinSimulation,2010,81(2)∶239-251.

[10]程文杰,耿海鹏,冯圣,等.高速永磁同步电机转子机械强度分析[J].中国电机工程学报,2012,32(27)∶87-94. CHENGWenjie,GENGHaipeng,FENGSheng,etal.Rotor strengthanalysisofhigh-speedpermanentmagnetsynchronous motors[J].ProceedingoftheCSEE,2012,32(27)∶87-94.

[11]张凤阁,杜光辉,王天煜.高速永磁电机转子不同保护措施的机械强度分析[J].中国电机工程学报,2013,33(z1)∶195-202. ZHANGFengge,DUGuanghui,WANGTianyu.Rotorstrength analysisofhigh-speedpermanentmagnetunderdifferentprotectionmeasure[J].ProceedingoftheCSEE,2013,33(z1)∶195 -202.

[12]XIAOJC,XIAOSH,WUH.Designandstrengthanalysisof ultra-highspeedpermanentmagnetDCrotor[J].AdvancedMaterialsResearch,2011,(188)∶481-486.

[13]黄苏荣,张诗香,张琪,等.高速内置式永磁电机转子设计与分析[J].电机与控制应用,2011,38(8)∶11-14. HUANGSurong,ZHANGShixiang,ZHANGQi,etal.Design andanalysisofhigh-speedinteriorpermanentmagnetmotorrotor [J].ElectricMachines&ControlApplication,2011,38(8)∶11-14.

[14]陈远扬,韩则胤,陈阳生.高速内嵌式永磁电动机转子机械强度分析[J].微特电机,2012,40(5)∶5-9. CHENYuanyang,HANZeyin,CHENYangsheng.Mechanical strengthanalysisofhighspeedinteriorpermanentmagnetmotor [J].Small&SpecialElectricalMachines,2012,40(5)∶5-9.

[15]LOVELACEEC,JAHNSTM,KEIMTA,etal.Mechanical designconsiderationsforconventionallylaminated,high-speed,interiorPMsynchronousmachinerotors[J].IEEETransactions onIndustryApplications,2004,40(3)∶806-812.

[16]吴恒颛.电机常用材料手册[M].西安∶陕西科学技术出版社,2001∶431,464.

(编辑∶刘琳琳)

Studyonrotormechanicalstrengthofhighspeed interiorpermanentmagnetmotor

TONGWen-ming,CIYuan-ping

(NationalEngineeringResearchCenterforRare-earthPermanentMagnetMachines,ShenyangUniversityofTechnology,Shenyang110870,China)

∶Inordertostudytherotormechanicalstrengthofahighspeedinteriorpermanentmagnetmotor(IPM),analyticcalculationformulaformaximumstressofmagneticbarrierinextremecaseswasderived basedontheforcebalanceprinciple.Theinfluencelawofmagneticbarrierwidthonmaximumstresswas analyzedonthebasisoftheproposedanalyticalcalculationformulaandfiniteelementmethod.Themaximumdeviationbetweenanalyticalcalculationresultsandfiniteelementmethodresultswaswithin7.5%,whichverifiedthecorrectnessoftheanalyticalderivation.Thepermanentmagnetwassegmentedalong thecircumferencedirectiontoincreasethenumberofmagneticbarrier,sothatthemaximumstresswas decreased.Themechanicalstrengthandnoloadmagneticleakagefactorwereanalyzedbyfiniteelement methodinthecaseofpermanentmagnetwithoutsegmentation,beingdividedinto2segmentsandbeing dividedinto3segments.Comparedwiththeunsegmentedcondition,themaximumstressofmagneticbarriercanbereducedby58.5%for2segments,and71.2%for3segments.Thenoloadmagneticleakage factorincreaseswiththeincreaseofmagnetsegments.

∶interiorpermanentmagnetmotor;highspeed;magneticbarrier;mechanicalstrength;magneticleakagefactor

∶TM315

∶A

∶1007-449X(2015)11-0045-06

∶2014-09-24

∶国家自然科学基金(51307111);国家科技支撑计划项目(2013BAE08B00);辽宁省教育厅科学技术研究项目(L2013049)作者简介∶佟文明(1984—),男,博士,讲师,研究方向为特种电机及其控制;

次元平(1988—),男,硕士,研究方向为高速电机机械强度分析与电磁设计。

∶佟文明

DOI∶10.15938/j.emc.2015.11.007