高压电机采用扇形冲片定子研制技术

杜云飞,张亚鸽,陈 帅

(中船重工电机科技股份有限公司,太原 030027)

0 引言

随着船舶电站功率需求的增大,大功率低压发电机由于受限于开关容量、线路损耗和电缆布置的影响,选型逐渐向中、高压发电机发展。对于大功率、高压发电机定子铁芯冲片选用扇形片,扇形冲片的形状、槽形和内径尺寸公差的取值范围、扇形冲片导杆槽的公差和形位公差取值的合理性、定子铁芯内径尺寸公差的取值范围等均影响定子铁芯叠压质量。造成定子铁芯叠压过程中导杆定位过紧,退掉导杆后定子铁芯槽形尺寸偏小,不利于嵌线。叠压后定子铁芯内圆公差偏大,造成定转子气隙不均匀,引起发电机振动过大。

1 定子扇形冲片外形及定位设计

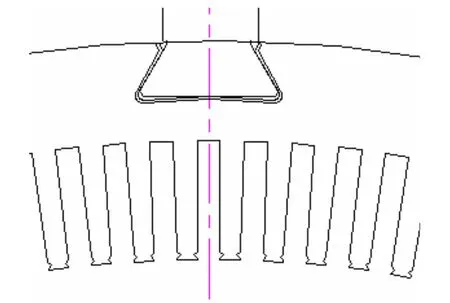

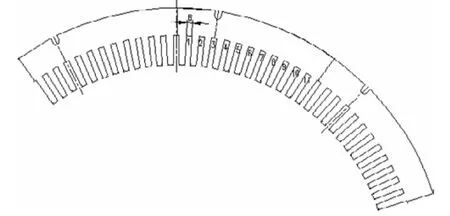

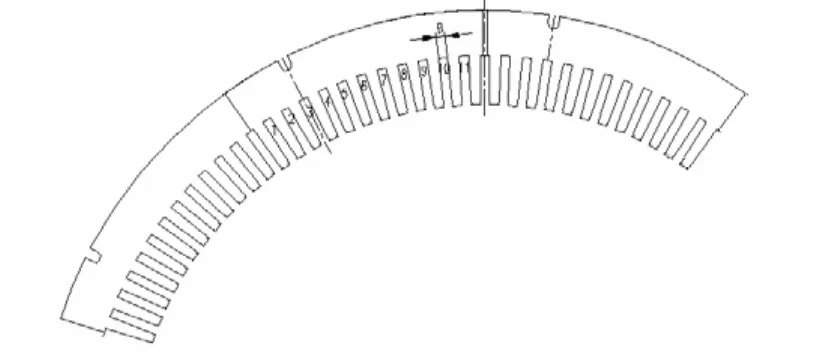

对于高压发电机,定子铁芯整圆选取扇形冲片的拼接数量跟磁路的对称性、槽数、极数都有关系,还必须考虑到硅钢片的利用率。采用扇形片叠装定子铁芯时,冲片总是通过绕组槽中的槽样棒以及外圆的导杆逐层叠入机座中,并在机座中将扇形片固定,通常是鸽尾槽襄入鸽尾筋的设计,如下图1所示。

从图1中可以看出鸽尾的加工非常复杂,为了简化工艺,该扇形冲片定子的研究中,去掉鸽尾的设计,更改为外圆采用导杆定位,内圆采用槽样棒定位的扇形冲片,如图2所示。

图1 鸽尾筋与鸽尾槽的设计

图2 导杆与槽样棒定位设计的扇形冲片

扇形片通常采用对重叠,也就是1/2交错叠。每张扇形片以在外圆上的两个导杆以及内圆的槽样棒定位。当采用扇形片时,必须使每张扇形片的槽数为偶数。

2 对扇形冲片合格的判定

模具通常是保证工件一致性最好的工具,对于高压发电机来说,尖棱尖角直接可以击穿定子绕组,造成定子对地,那整个电机相当于报废,因此对模具的要求必须保证所冲冲片在合理的公差范围内,也就是对公差的控制。

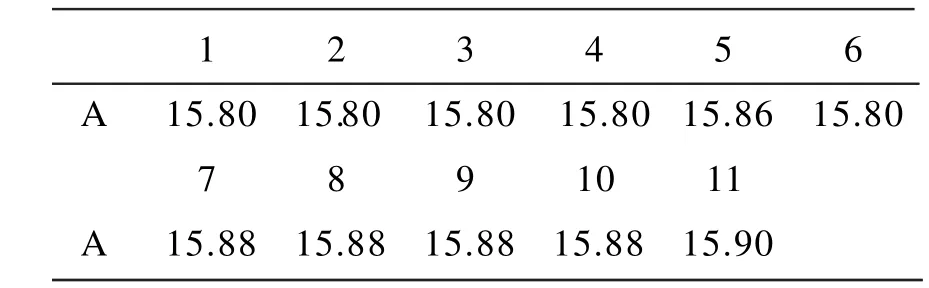

现针对某一种模具所冲扇形冲片测量数据如下:

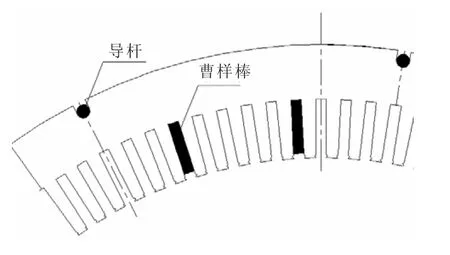

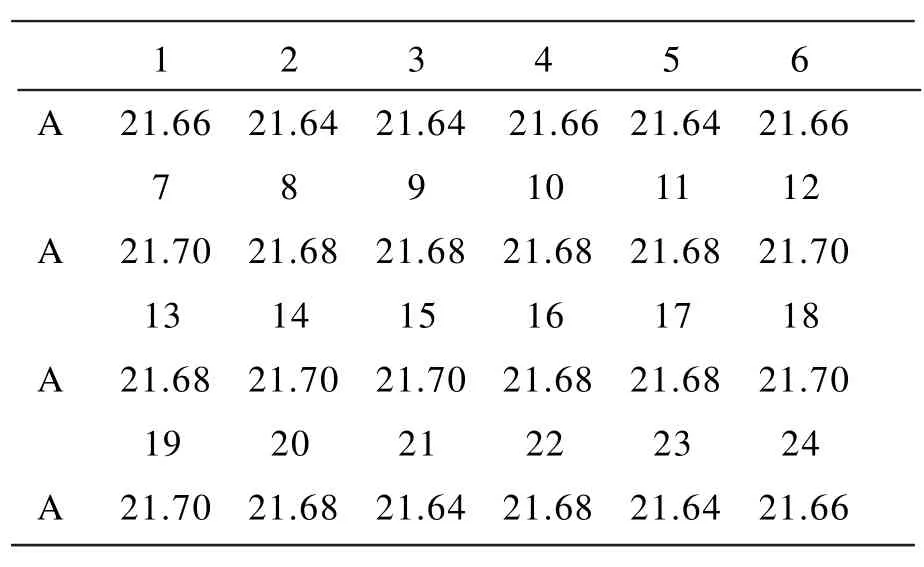

1)两个扇形片反向叠在一起,即两片的毛刺方向相反,见图3,测量槽底处的齿宽A,测量值见表1。

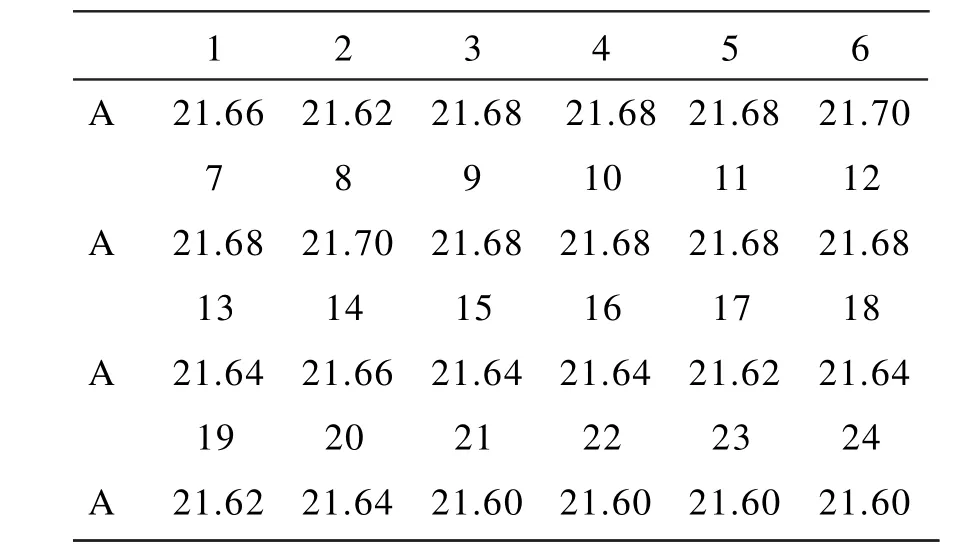

2)测量图3中单个扇形片(上面片)的齿宽,测量值如表2所示。

图3 扇形片叠压方式1

表1 测量值1

表2 测量值2

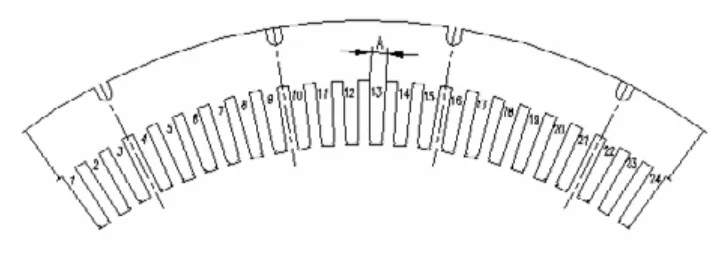

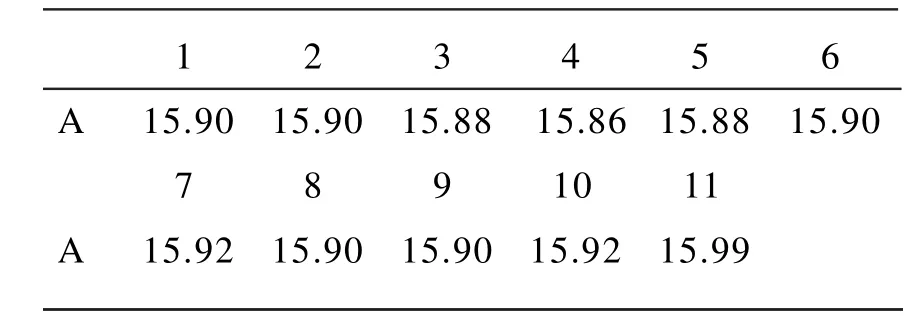

3)如图4所示,两个扇形片按实际情况1/2叠压,毛刺方向相反,测量槽宽尺寸B,测量值如表3所示:

图4 两个扇形片叠压方式2

表3 测量值3

表4 测量值4

4)如图5所示,两个扇形片按实际情况1/2叠压,毛刺方向一致,测量槽宽尺寸B,测量值如表4所示。

图5 两个扇形叠压方式3

根据以上数据,可以看出,此套模具槽型尺寸出差严重,为-0.1~+0.02,但槽尺寸小处对应的齿尺寸较大,槽的分度比较均匀,扇形片在叠压后与单片尺寸相差不大,此状况会带来后续问题①槽型偏差引起铁芯槽内有局部台阶,②偏差引起的装配间隙减小,这都易造成绝缘损伤,嵌线要求较高,考虑到前述问题可以通过槽内喷涂低阻漆来缓解;实际嵌线间隙应有0.5 mm,最终确定该套模具所冲的扇形冲片合格。

3 定子铁芯

根据以上分析,在保证冲片合格的前提下,对采用扇形冲片的定子铁芯,通过内外圆的重复定位,完全可以保证定子铁芯的同轴度、垂直度、简化加工工艺以及叠压工艺。定子叠片铁芯和机座的连接一般是刚性的,最后在通过压紧工装,将定子铁芯在压紧的状态下,与机座焊接为一个整体,去掉导杆以及槽样棒,完成扇形冲片的定子铁芯。

4 结论

综合定子铁芯、扇形冲片、模具、内外圆定位等的设计原则进行分析测量,确定了扇形冲片定子铁芯叠压及与机座的配合质量稳定、可靠。完成了对高压电机采用扇形冲片定子铁芯的研制技术。

[1]E•维德曼,W•克伦贝格尔.电机结构,机械工业出版社,2010.

[2]许实章.电机学,高等教育出版社,2000.