分子蒸馏分离米糠毛油中游离脂肪酸的工艺研究

林 文 史益强 黄德春 武法文 王志祥

(中国药科大学,南京 210009)

分子蒸馏分离米糠毛油中游离脂肪酸的工艺研究

林 文 史益强 黄德春 武法文 王志祥

(中国药科大学,南京 210009)

分别采用甲酯化-分子蒸馏法及直接分子蒸馏法去除米糠毛油中的游离脂肪酸。前者甲酯化反应的酯化率为96.4%,谷维素回收率为98.71%;分子蒸馏通过单因素试验确定的最佳条件为蒸馏温度120℃、预热温度80℃、内冷温度40℃、刮膜器转速400 r/min、进料流量3 mL/min,最终产品收率为83.4%,酸价0.14 mgKOH/g,脂肪酸甲酯的清除率为97.04%,谷维素总回收率为98.39%。后者直接分子蒸馏的最佳蒸馏温度为170℃,最终产品收率为87.9%,酸价0.44 mgKOH/g,游离脂肪酸的清除率为97.6%,谷维素回收率91.65%。2种方法对比,前者虽步骤较多,但蒸馏温度低,谷维素损失少,因此更具优势。

分子蒸馏 米糠毛油 甲酯化 游离脂肪酸 谷维素

米糠毛油中含有多种具有商业价值的生物活性物质,如生育酚、生育三烯酚、谷维素、卵磷脂、类胡萝卜素、二十八碳醇及角鲨烯等,其中谷维素的质量分数0.9%~2.9%[1]。谷维素是一种植物甾醇类阿魏酸酯的混合物,其中以环木菠萝烯醇阿魏酸酯、24-亚甲基环木菠萝醇阿魏酸酯、β-谷甾醇阿魏酸酯及菜油甾醇阿魏酸酯为主,还包括豆甾醇阿魏酸酯,二氢菜油阿魏酸酯及环木菠萝醇阿魏酸酯等其他含量较少的成分[2]。谷维素具有调节植物神经功能失调[3]、降血脂[4]、抗炎[5]、抗氧化[6]等多种生理功能。此外,谷维素还具有辅助治疗Ⅱ型糖尿病[7],恢复长期酗酒受损的肝脏功能[8]等其他作用,因此被广泛用于食品、药品、保健品及化妆品中[9]。

提取谷维素的方法主要有溶剂萃取—结晶法、超临界CO2萃取法、膜分离技术及制备色谱法等。制备色谱法提取的谷维素纯度较高,但产能太小,通常只有数毫克[10]。膜分离技术[11]及超临界 CO2萃取技术[12]都仅用于谷维素的初步富集,无法得到纯度较高的产品,且设备昂贵,操作条件苛刻,不利于工业化应用。溶剂萃取-结晶法[13]是提取谷维素的传统方法,具有操作方便、设备简单、产品纯度高、提取率高等优点,但此法需使用大量有机溶剂,因此在进行溶剂萃取前,通常先采用减压蒸馏法除去毛油中的游离脂肪酸(FFA)[14],以减少后续分离中溶剂的用量,降低后续分离的难度。

相比于减压蒸馏,分子蒸馏技术具有更高的真空度(0.1~1 Pa)[15],因此分离游离脂肪酸所需的温度更低,且分子蒸馏中物料的受热时间很短,只有几秒至几十秒,因此热敏物质不易分解。本研究以米糠毛油为原料,将其中游离脂肪酸先甲酯化后再进行分子蒸馏,同时,将一部分原料不经过甲酯化反应直接进行分子蒸馏,分别考察两种方法的工艺条件并进行对比。

1 材料及方法

1.1 试剂和设备

米糠毛油(Crude rice bran oil,CRBO):江苏省丹阳市欣盛植物油有限公司,谷维素含量2.11%,酸价约18.4 mgKOH/g;谷维素标准品:加拿大 Toronto Research Chemicals Inc;标准品棕榈酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯、亚麻酸甲酯及内标物十七烷酸甲酯:上海阿拉丁试剂公司;色谱级甲醇:江苏汉邦科技有限公司;色谱级乙腈、异丙醇:上海凌峰化学试剂有限公司;其他试剂如无水甲醇、正己烷、浓硫酸、对甲苯磺酸、95%乙醇等均为分析纯。

GC-2010气相色谱仪配有[SPL进样口、RTXWAX色谱柱(30 m×0.32 mm×0.25μm)、FID检测器]、LC-10ATvp高效液相色谱仪[配有四元混合系统(FCV-10ALvp)、在线脱气系统(DGU-14A)、柱温箱(CTO-10ASvp)、紫外检测器(SPD-10Avp)及系统控制器(SCL-10Avp)]:日本岛津公司;TDL-5型刮膜式分子蒸馏设备:德国U.I.C公司;BT25s型精密电子天平:德国Sartorius公司。

1.2 试验方法

1.2.1 酯化反应

将50 g米糠毛油置于三颈瓶中,水浴加热至68℃。准确称取一定量的对甲苯磺酸溶于反应所需的甲醇中,一并倒入三颈瓶,反应开始。反应到规定时间后将三颈瓶中料液旋蒸除去多余甲醇,再用温水洗涤至中性,油层在7 500 r/min下离心5 min,上层即为甲酯化后米糠毛油。

将适量甲酯化米糠毛油置于双层玻璃进料罐中,调节预热温度、加热温度及内冷温度至指定值,并将系统真空度降至0.1 Pa。开启刮膜器至指定转速,打开进料阀,控制流量在设定值,料液经液体分布器后被抛向蒸馏面并逐渐布满整个蒸馏壁面。待轻、重接收罐都有馏分接收,稳定15 min,将轻、重接收罐旋转至指定接收管,即开始接收产品,待蒸馏物料体积减少到指定刻度关闭流量阀,一次蒸馏完成,记录蒸馏时间、物料体积及轻、重馏分质量并取样测定酸价、脂肪酸甲酯含量及谷维素含量等参数。

1.2.3 酸价的测定及酯化率计算

参照 GB/T 5530—2005/ISO 660:1996规定的方法,采用热乙醇法测定样品的酸价,以油酸计换算得游离脂肪酸总含量。

酯化率按下式计算:

1.2.4 气相色谱法测定脂肪酸甲酯含量

1.2.4.1 分析条件

预应力钢丝绳的一端直接穿入端部锚具的开口,另一端通过张拉器进行张拉。采用对称张拉的原则,以防结构产生扭转、侧弯。张拉时从两侧向中间对称前进,钢丝绳布置如图5所示。

气化室温度240℃,起始柱温200℃,保留10 min后以20℃/min的速度升至220℃,再保留4 min,FID检测器温度250℃,进样量1μL,分流比10,载气压力 97 kPa。

1.2.4.2 校正因子的测定

以十七酸甲酯为内标物,精密称取棕榈酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯、亚麻酸甲酯及十七酸甲酯标准品用异丙醇溶解配成混标溶液,经气相色谱分析并计算各组分的校正因子fi。

式中:fi为组分i的校正因子;Abi为组分i的标准品的峰面积;mbi为样品中组分i的标准品的质量;An为内标物的峰面积;mn为样品中内标物的质量。

1.2.4.3 各组分浓度的计算

精密称取一定量十七酸甲酯,用异丙醇定容后配成内标溶液。取分子蒸馏产品(约0.05 g),精确加入内标溶液1 mL,异丙醇定容至10 mL,进气相色谱分析。根据内标物在样品中的质量、内标物的峰面积及组分的峰面积由式(3)可计算出样品中组分i的质量,再根据样品配制的浓度计算其在产品中的浓度。

式中:mi为组分i在样品中的质量;Ai为组分i的峰面积。

本研究中脂肪酸甲酯含量指的是棕榈酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯及亚麻酸甲酯的含量之和。脂肪酸甲酯清除率及收率用式(4)、式(5)来计算。

脂肪酸甲酯的清除率=(进料质量×进料脂肪酸甲酯含量-产品质量×进料脂肪酸甲酯含量)/(进料质量×进料脂肪酸甲酯含量) (4)

1.2.5 高效液相色谱法测定谷维素含量

色谱柱为Synergi Hydro-RPC18(菲罗门,4μm,250 mm×4.6 mm),流动相为甲醇∶异丙醇 =90∶10(V/V),流速1mL/min,柱温35℃,检测波长327 nm。精密称取0.517 20 g谷维素标准品,用异丙醇定容至100 mL,再精确量取 1、2、3、4、5、6 mL标准溶液用异丙醇稀释至10 mL,依次检测。以谷维素浓度为横坐标,谷维素峰面积为纵坐标作标准曲线,得线性方程:Y=3.56×107X+123 423,R2=0.999 4。

2 结果和讨论

2.1 甲酯化反应

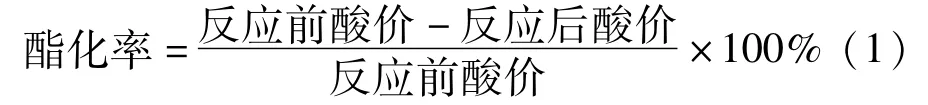

甲酯化反应的目的是将米糠毛油中的游离脂肪酸转变成脂肪酸甲酯,以降低其沸点,便于后续分离。首先进行催化剂的选择,分别选取阳离子交换树脂(20%)、浓硫酸(2%)及对甲苯磺酸(2%)为催化剂,在其他反应条件相同的情况下进行平行试验,结果表明,阳离子交换树脂的催化作用较弱,酯化率仅40%左右;浓硫酸和对甲苯磺酸的催化能力均较强,酯化率分别为96.3%及94.8%,但考虑到浓硫酸对金属设备的腐蚀性较大,因此选择对甲苯磺酸为催化剂。其次确定反应温度,试验表明酯化率随着反应温度的上升而提高,但在65℃时,反应物形成共沸体系,温度不再升高,因此,酯化温度选择为65℃。最后分别考察酯化时间、催化剂用量及醇油比对酯化率的影响,结果如图1所示。随着醇油比、酯化时间及催化剂用量的增加,酯化率均先迅速上升而后趋于平稳,因此酯化反应的醇油比选择为1.2、酯化时间为1.5 h、催化剂用量为3%。在上述条件下,产品酸价由原料的18.4 mgKOH/g降为0.60 mgKOH/g,酯化率96.4%。由于脂肪酸甲酯比游离脂肪酸分子量略大,又因为水洗过程中,有少量水分进入产品,因此产品收率为102.6%,其中谷维素质量分数为2.03%,谷维素回收率为98.71%,谷维素的损失可能是由于水洗过程使用大量温水带走少量谷维素造成的。

图1 醇油比、酯化时间及催化剂用量对酯化率的影响

2.2 甲酯化后分子蒸馏

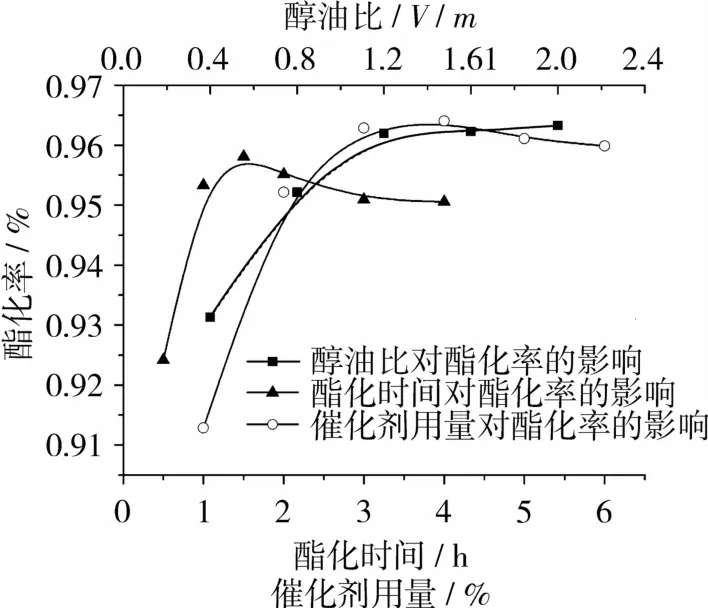

以甲酯化产品为原料,进行分子蒸馏以去除其中的脂肪酸甲酯,重组分接收瓶内物料即为产品。首先考察预热温度对分离效果的影响,如图2所示。当预热温度和蒸馏温度差异较大的时候,料液进入蒸发面后需要较长的时间才能到达蒸馏温度,实际蒸馏面积相应减小,因此,预热温度较低时,甲酯逸出较少,产品中脂肪酸甲酯含量和产品收率便较高。随着预热温度的逐渐上升,预热温度和蒸馏温度的差异减小,甲酯逸出亦逐渐增加,产品中脂肪酸甲酯含量及收率均缓慢下降,甲酯的清除率逐渐上升。由图2可知,各指标的变化范围均不大,这是因为当进料流量较小时,料液进入蒸发器后便立即被刮膜器均匀地分布在蒸发器壁面上,料液能在较短的时间内被迅速加热至加热温度,因此预热温度对整个分子蒸馏的过程影响较小。综合考虑甲酯的含量、清除率及产品收率三指标,并结合试验中料液的流动状况,选择预热温度为80℃。

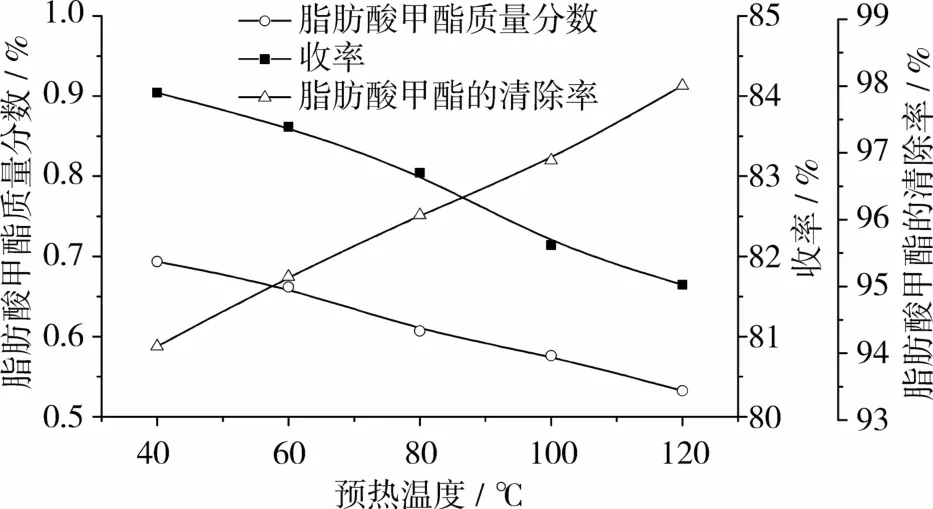

内冷温度的影响如图3所示。内冷温度较低时,逸出的甲酯可以完全被冷凝器冷凝收集,但随着冷凝温度的上升,越来越多的脂肪酸甲酯来不及被冷凝,从而影响了甲酯的逸出速度,因而脂肪酸甲酯的含量及收率均随着冷凝温度的升高而上升,特别是内冷温度高于40℃时,甲酯含量和收率上升变快,说明大部分甲酯在高于40℃时无法冷凝,脂肪酸甲酯的清除率也迅速下降。但冷凝温度也不宜过低,冷凝温度过低时,轻组分黏滞在冷凝管表面无法流动,不利于轻组分物质的收集,因此比较合适的内冷温度是40℃。

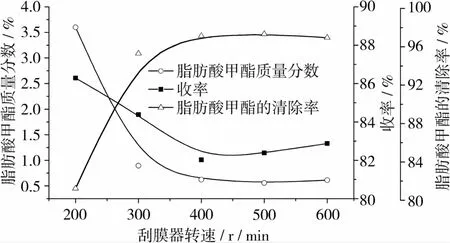

刮膜器的转速主要影响液膜的厚度及湍动程度从而影响液膜的传质传热效率。当刮膜器转速较小时,液膜较厚,湍动程度较差,传质传热系数较小,料液需要较长的时间才能到达设定的蒸馏温度,相应地有效蒸发面积也就变小,因此逸出的脂肪酸甲酯较少,脂肪酸甲酯的清除率较低,产品中甲酯的含量及产品收率均较高,见图4。待转速到达400 r/min后,液膜厚度不再减小,传质传热系数趋于稳定,产品脂肪酸甲酯的含量、产品收率及甲酯的清除率均趋于稳定,故最佳转速为400 r/min。

图2 预热温度的影响

图3 内冷温度的影响

图4 刮膜器转速的影响

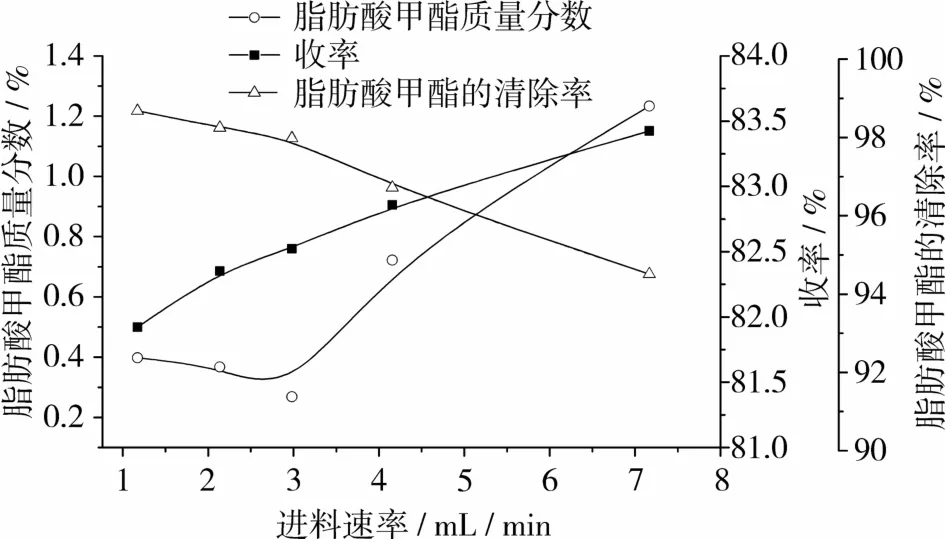

进料速率的影响见图5。当进料速率较低时,液膜较薄,料液在蒸发面停留时间较长,有利于传质传热。当蒸馏温度较高(140℃)时,料液中脂肪酸甲酯已被充分蒸出,一部分较重的组分也被分离,因此重组分产品中脂肪酸甲酯含量较低,清除率较高,产品收率也较低。随着进料速率的增加,液膜变厚,停留时间变短,那些在低速下能被分离的较重组分逐渐减少,而脂肪酸甲酯仍能被充分分离,因此产品中脂肪酸甲酯含量逐渐下降,清除率略微下降,产品收率升高。待进料速率高于3 mL/min,液膜更厚,使得越来越多的脂肪酸甲酯得不到有效分离,因此产品中脂肪酸甲酯含量又逐渐上升,清除率显著下降,产品收率持续升高。选择进料速率为3 mL/min。

图5 进料速率的影响

图6 蒸馏温度的影响

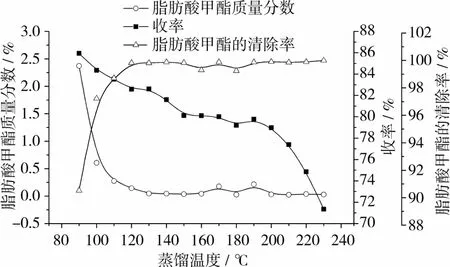

蒸馏温度的影响如图6所示,蒸馏温度对分离效果的影响非常显著,脂肪酸甲酯含量随蒸馏温度的升高迅速降低,至120℃后,质量分数仅为0.02%左右,清除率几乎达到100%。这是因为随着温度的升高,越来越多的脂肪酸甲酯逸出被分离直至全部清除。同时,越来越多的其他组分也随着温度的升高逸出,因此产品收率持续下降。该组试验同时测量了轻组分中谷维素的含量,发现蒸馏温度低于120℃时,轻组分中检不出谷维素物质,120℃时,轻组分中谷维素质量分数为0.017%,130℃时为0.043%,而后逐渐增加,为避免谷维素的损失,又保证较高的脂肪酸甲酯清除率,蒸馏温度选择在120℃。

最终确定分子蒸馏条件为:预热温度80℃;蒸馏温度120℃;内冷温度40℃;转速400 r/min;进料速率3 mL/min;真空度0.1 Pa。在此条件下,产品收率为81.3%,酸价0.14 mgKOH/g,脂肪酸甲酯质量分数0.65%,脂肪酸甲酯的清除率为97.04%,谷维素质量分数为2.49%,谷维素的回收率为99.67%。甲酯化及分子蒸馏两步产品总收率为83.41%,谷维素总回收率为98.39%,谷维素损失较少。这是因为甲酯化反应使游离脂肪酸转变成脂肪酸甲酯,常压沸点由300℃左右降至200℃左右,使得分子蒸馏时的蒸馏温度仅为120℃,在这种温度条件下谷维素不会发生分解变质等变化,因此回收率较高。

2.3 原料直接分子蒸馏

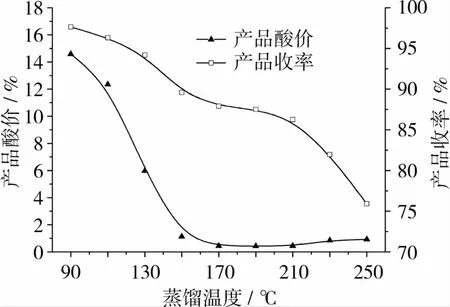

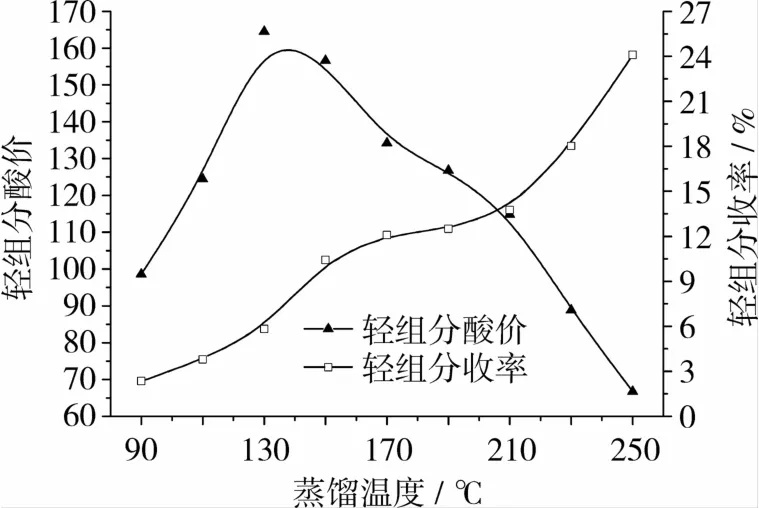

本试验是将米糠毛油不经处理直接进入分子蒸馏以去除其中的游离脂肪酸。根据上述试验结果,蒸馏温度对分离效果的影响最显著,因而在本试验中仅考察蒸馏温度的影响情况,其他分离条件不变,结果如图7、图8所示。

随着蒸馏温度的升高,蒸馏面上逸出的组分越来越多,因此产品的收率逐渐下降,轻组分收率逐渐上升。首先逸出的为含量很小的易挥发组分,而后是越来越多的游离脂肪酸逸出进入轻组分接收罐,使得产品酸价迅速下降,轻组分酸价明显上升,到130℃时达到最大值,然后逐渐下降。说明130℃后,分离出来的轻组分中除游离脂肪酸外还包含大部分其他的较轻组分,并且随着蒸馏温度的继续上升,逸出的较轻组分逐渐增多,导致轻组分酸价的下降(图8)。产品的酸价逐渐下降至170℃后趋于稳定,说明游离脂肪酸在170℃左右时基本被清除干净(图7)。对轻组分进行谷维素含量的测定,发现低于170℃的轻组分中没有检出谷维素成分,170℃轻组分中含微量谷维素,质量分数为0.013%。说明当

图7 毛油直接分子蒸馏时蒸馏温度对产品酸价及收率的影响

图8 毛油直接分子蒸馏时蒸馏温度对轻组分酸价及收率的影响

蒸馏温度高于170℃,谷维素便会逸出,造成谷维素的损失。因此,确定170℃为蒸馏温度。在此条件下,产品收率为87.9%,酸价为0.44 mgKOH/g,游离脂肪酸的清除率为97.6%,产品谷维素质量分数2.20%,回收率91.65%。谷维素的损失可能是因为较高的蒸馏温度造成谷维素的分解。

3 结论

采用2种方法去除米糠毛油中游离脂肪酸以便于后续谷维素的提纯,一种是将米糠毛油甲酯化后再进行分子蒸馏,另一种是将米糠毛油直接进行分子蒸馏。前者脂肪酸甲酯清除率为97.04%,产品酸价为0.14 mgKOH/g,后者游离脂肪酸清除率为97.6%,产品酸价为0.40 mgKOH/g,2种方法都能较完全地清除游离脂肪酸,产品酸价均较低。前者比后者多了甲酯化的步骤,操作较为繁琐,但前者的谷维素回收率为98.39%,损失较少,后者仅为91.65%,谷维素损失较多。传统的减压蒸馏方式,体系真空度远不及分子蒸馏,因而将需要更高的蒸馏温度,谷维素的回收率也将受到更大的影响。甲酯化-分子蒸馏技术不仅能有效去除毛油中的游离脂肪酸,还可保证谷维素的回收率,分离出的脂肪酸甲酯可进一步提纯制成生物柴油,增加产品的附加值,是一种较好的分离游离脂肪酸工艺。

[1]Lerma-García MJ,Herrero-Martínez JM,Simó-Alfonso EF,et al.Composition,industrial processing and applications of rice branγ-oryzanol[J].Food Chemistry.2009,115(2):389-404

[2]Pestana-Bauer VR,Zambiazi RC,Mendonça CRB,et al.γ-Oryzanol and tocopherol contents in residues of rice bran oil refining[J].Food Chemistry,2012,134(3):1479-1483

[3]Ishihara M,Ito Y,Nakakita T,et al.Clinical effect of gamma-oryzanol on climacteric disturbance-on serum lipid peroxides[J].Nihon Sanka Fujinka Gakkai Zasshi,1982,34(2):243-251

[4]Akihisa T,Yasukawa K,Yamaura M,et al.Triterpene alcohol and sterol ferulates from rice bran and their anti-inflammatory effects[J].Journal of Agricultural and Food Chemistry,2000(48):2313-2319

[5]Islam MS,Murata T,Fujisawa M,et al.Anti-inflammatory effects of phytosteryl ferulates in colitis induced by dextran sulphate sodium in mice[J].British Journal of Pharmacology.2008(154):812-824

[6]Juliano C,Cossu M,Alamanni MC,et al.Antioxidant activity of gamma-oryzanol:Mechanism of action and its effect on oxidative stability of pharmaceutical oils[J].International Journal of Pharmaceutics,2005(299):146-154

[7]Kozuka C,Yabiku K,Takayama C,et al.Natural food science based novel approach toward prevention and treatment of obesity and type2 diabetes:Recent studies on brown rice and γ-oryzanol[J].Obesity Research&Clinical Practice,2013(7):165-172

[8]Chotimarkorn C,Ushio H.The effect of trans-ferulic acid and gamma-oryzanol on ethanol-induced liver injury in C57BL mouse[J].Phytomedicine.2008(15):951-958

[9]张云霞,刘敦华.谷维素在功能性食品中的开发应用[J]粮油加工,2008(5):106-109

[10]Lai SM,Hsieh HL,Chang CW.Preparative Separation ofγ-Oryzanol from Rice Bran Oil by Silica Gel Column Chromatography[J].Journal of Liquid Chromatography Related Technologies,2005(28):145-160

[11]Jesus SP,Grimaldi R,Hense H.Recovery ofγ-oryzanol from rice bran oil byproduct using supercritical fluid extraction[J].The Journal of Supercritical Fluids,2010(55):149-155

[12]Manjula S,Subramanian R.Enriching Oryzanol in Rice Bran Oil using Membranes[J].Appl Biochem Biotechnol.2008(151):629-637

[13]Zullaikah S,Melwita E,Ju YH.Isolation of oryzanol from crude rice bran oil[J].Bioresource Technology,2009,(100):299-302

[14]Kasim NS,Chen H,Ju YH.Recovery of g-oryzanol from biodiesel residue[J].Journal of the Chinese Institute of Chemical Engineers.2007,38(3-4):229-234

[15]Martins PF,Ito VM,Batistella CB,et al.Free fatty acid separation from vegetable oil deodorizer distillate using molecular distillation process.Separation and Purification Technology.2006(48):78-84.

Isolation Free Fat Acids from Crude Rice Bran Oil with Molecular Distillation

Lin Wen Shi Yiqiang Huang Dechun Wu Fawen Wang Zhixiang

(China Pharmaceutical University,Nanjing 210009)

Methyl esterification-molecular distillation and direct molecular distillation have been utilized to isolate free fat acids(FFA)from crude rice bran oil respectively in the paper.The esterification rate was 96.4%and that of oryzanol recovery was 98.71%in methyl esterification reaction of the former method.The optimum conditions of the next molecular distillation were obtained by single factor experiments as:distillation temperature 120℃,preheat temperature 80℃,condensation temperature 40℃,scraper rotational speed 400 r/min and feed rate 3 mL/min,at which the yield was 81.3%,the acid value of product 0.14,the clearance rate of fatty acid methyl esters 97.04%,the total recovery of oryzanol 98.39%.The optimal distillation temperature was 170℃ in the latter method(direct molecular distillation),with 87.9%the yield,the acid value of the final product 0.44,the clearance rate of FFA 97.6%and the oryzanol recovery 91.65%.Compare the two methods,the former method is better than the later one since the advantages of low distillation temperature and less loss of oryzanol,although with more steps.

molecular distillation,crude rice bran oil,methyl esterification,free fat acids,oryzanol

TQ028.3

A

1003-0174(2015)02-0068-06

中国药科大学中央高校基本科研业务费专项(JKQZ 2013003)

2013-10-22

林文,女,1981年出生,讲师,制药分离工程

王志祥,男,1966年出生,教授,博士生导师,制药分离工程