ASP工艺生产Ti-IF钢水口堵塞原因分析及改进

张 磊

(山东钢铁集团有限公司钢铁研究院,山东 济南 250101)

试验研究

ASP工艺生产Ti-IF钢水口堵塞原因分析及改进

张 磊

(山东钢铁集团有限公司钢铁研究院,山东 济南 250101)

利用光学显微镜、扫描电镜及能谱分析对超低碳Ti-IF钢ASP连铸过程浸入式水口结瘤物取样分析表明,结瘤物中铁和夹杂物交互存在,夹杂物包括二铝酸钙、Al2O3、ZrO2和RO相等。水口堵塞主要是由于钢液中高熔点脱氧产物Al2O3和钙铝酸盐沉积粘附在水口内壁结瘤造成,Ti使水口结瘤现象严重。通过将RH单联法优化为LF+RH双联法,优化钙处理效果并控制过剩[Ti]<0.02%,改善了钢水可浇性,实现了8炉以上连续浇铸。

Ti-IF钢;水口堵塞;结瘤物;Al2O3;钙铝酸盐

1 前言

济钢利用ASP中薄板坯连铸连轧生产超低碳Ti-IF钢初期,炼钢采用“BOF+CAS+RH+CCM”工艺流程。在实际生产过程中,由于结晶器断面小、浇钢时间长,经常因水口堵塞而更换甚至停机,生产不稳定。对济钢IF钢生产初期的浇注情况进行统计,在某一天的生产中,浇注5炉钢水消耗了4支浸入式水口,几乎浇注每炉钢水都需要更换水口。为实现多炉连浇,提高生产效率,降低生产成本,对浸入式水口结瘤物进行分析,探讨水口堵塞原因并提出工艺优化措施。

2 结瘤物结构及成分分析

在板坯连铸过程中出现水口结瘤时,对中间包浸入式水口结瘤物取样进行分析。将试样用环氧树胶固结后切割制成光片,利用光学显微镜由内(靠近钢水的一侧)向外(靠近水口耐火材料的一侧)观察试样的宏观形貌,利用扫描电镜对主要特征点进行能谱分析。

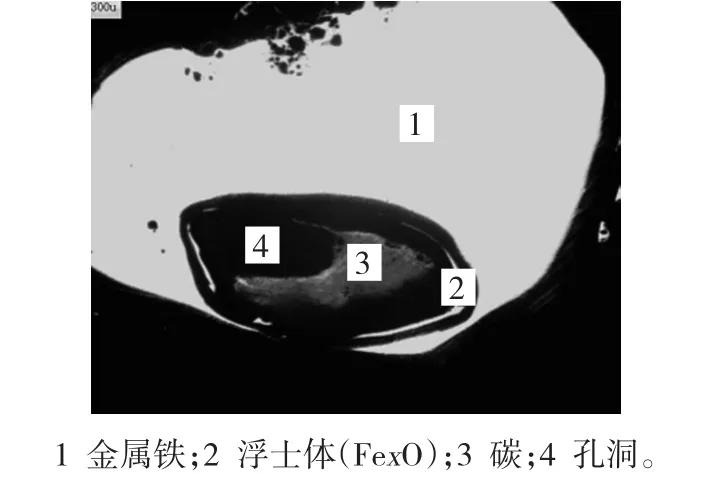

1)最内层为金属铁中包裹浮士体和碳,其形貌见图1,内层结瘤物成分及结构见表1。

图1 内层结瘤物形貌

表1 内层结瘤物成分及结构

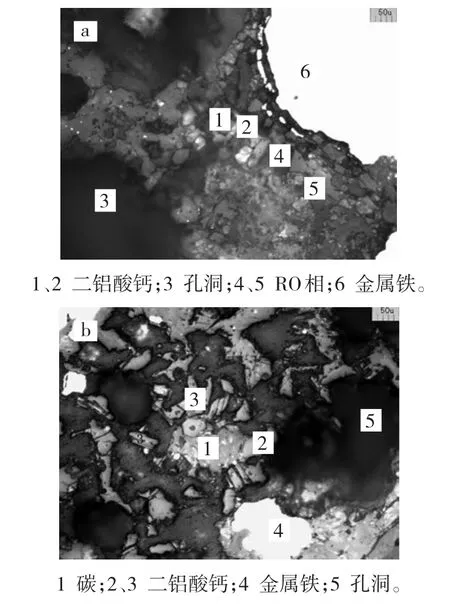

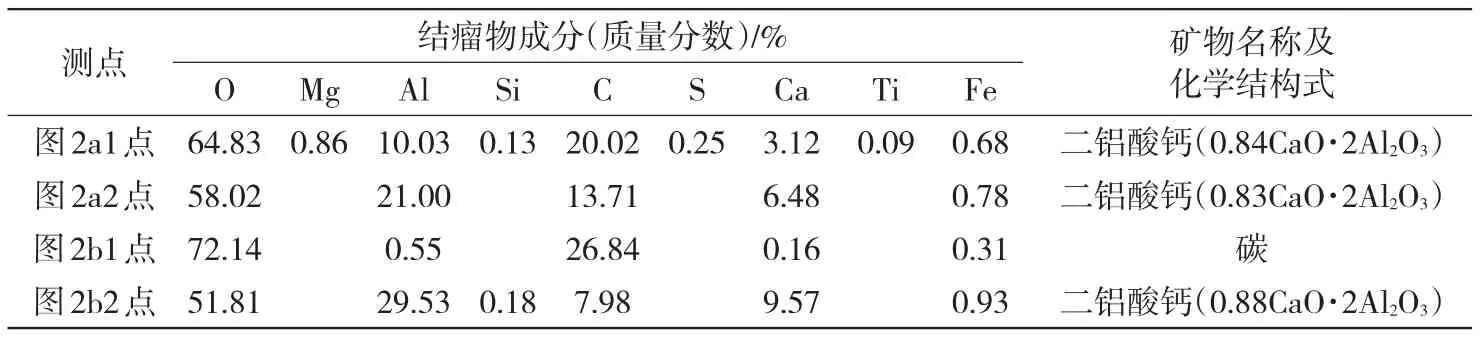

2)结瘤物由内向外第2层为金属铁和夹杂物,夹杂物含量较高(50%~60%),金属铁含量为40%~50%,金属铁粒度较小,多被夹杂物包裹。夹杂物中主要为二铝酸钙晶粒和少数尖晶石,其形貌见图2,成分及结构见表2。

图2 水口由内向外第2层结瘤物两种形貌

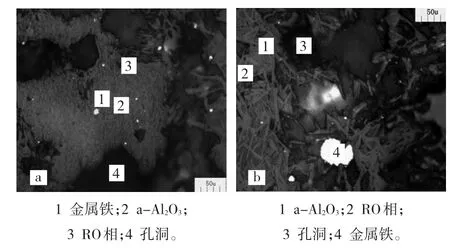

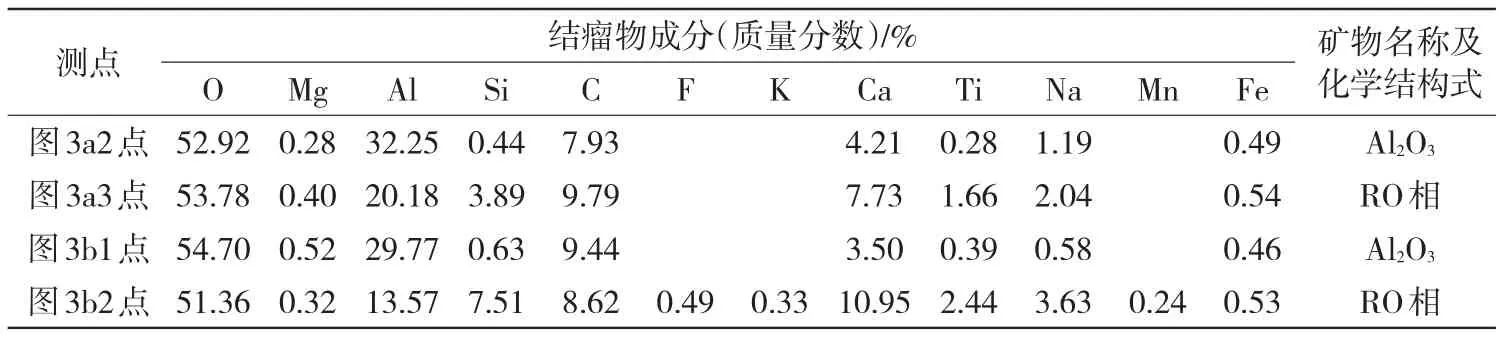

3)结瘤物由内向外第3层也主要为金属铁和夹杂物,金属铁约40%,夹杂物约60%。夹杂物中主要为结晶细小的а-Al2O3和少部分的RO相,其形貌见图3,成分及结构见表3。

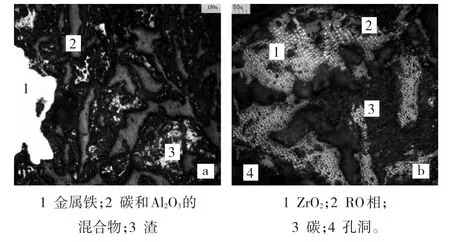

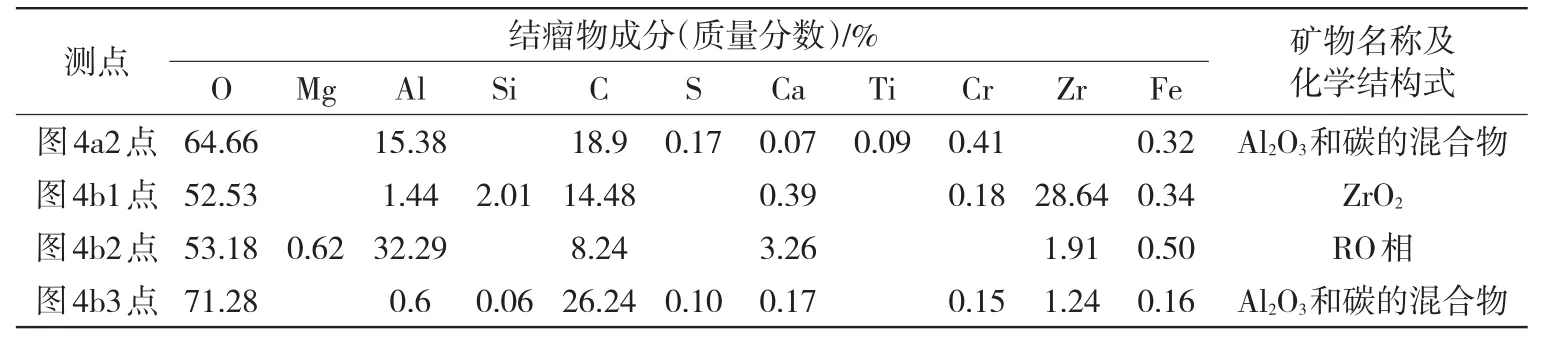

4)结瘤物最外层主要为碳、金属铁、少数夹杂物,夹杂物为ZrO2及RO相,其形貌见图4,成分及结构见表4。

表2 水口由内向外第2层结瘤物成分及结构

图3 水口由内向外第3层结瘤物两种形貌

图4 水口最外层结瘤物两种形貌

表3 水口由内向外第3层结瘤物成分及结构

表4 水口最外层结瘤物成分及结构

检测分析表明,中间包水口结瘤物中夹杂物和金属铁交互存在,夹杂物主要为外来夹杂物。最外层是钢水和耐火材料间发生化学反应的形成物,主要为碳和Al2O3混合物,ZrO2中的Zr来自于耐火材料;靠近外层夹杂物中主要为结晶细小的Al2O3和RO相,RO相中含有较多的Ti元素,应该为Ti-IF钢液带入;再向内由Al2O3与其他元素形成了二铝酸钙或少数尖晶石;最内层主要为金属铁,FexO和一些碳。

3 水口堵塞原因分析

近年来国内外关于连铸水口结瘤问题的研究已有很多报道,根据浸入式水口结瘤产生的机理,一般将其分为4类:脱氧产物在水口内壁附着烧结;倒吸入水口内的空气与钢液反应;水口耐火材料与钢液的反应产物;钢液在水口内的凝固[1]。中间包浸入式水口结瘤物的主要物相为高熔点细小的Al2O3和二铝酸钙(0.83CaO·2Al2O3),金属Fe与其交互存在。同炉次铸坯夹杂物主要为氧化铝和铝酸盐,同时现场检测该炉钢在中间包和成品[N]含量基本一致,排除空气倒吸入水口的可能性。可以判断,浸入式水口堵塞是钢液中高熔点脱氧产物Al2O3和钙铝酸盐沉积粘附在水口内壁结瘤造成。

在生产超低碳Ti-IF钢时,一般加入0.05%~0.07%的[Ti]以固化C、N等间隙原子。实际生产中,这个范围内的Ti不会和Al2O3发生化学反应,但Ti是表面活性元素,在Al2O3表面Ti的浓度比在钢液内大很多,所以在氧化铝颗粒附近Al2O3和Ti会发生化学反应,在水口结瘤物中,发现RO相中含有较多的Ti,说明化学反应的存在。

相关研究认为[2],钢中的钛在反应中生成的氧化物TiOx或Al2O3-TiOx复合氧化物,将使钢液与夹杂物接触角减小,因此对于超低碳Ti-IF钢,Ti增加了钢液和氧化铝夹杂物的润湿,使氧化铝夹杂的上浮变的相对困难,夹杂物更容易被凝固前沿捕获,聚集粘附在耐材表面形成结瘤。也有研究认为[3],随着钢中钛铝比或者钛含量的增加,Al2O3夹杂物的体积变小,而当夹杂物的直径<15 μm时,其吸附到水口内壁上产生结瘤的概率显著增加。这也是浇注Ti-IF钢比普通铝镇静钢(比如SPCC)更容易产生水口结瘤堵塞的原因。

4 工艺优化措施

只要钢水中高熔点氧化夹杂物特别是氧化铝含量降低,水口结瘤堵塞概率就能大大降低。因此,可从两个方向控制水口结瘤堵塞:一是提高钢液洁净度,降低钢液中固体夹杂物总量,精炼过程中充分促使Al2O3夹杂上浮去除;二是对既存的Al2O3夹杂物充分变性,使高熔点固态夹杂物变成低熔点液态容易上浮的夹杂物,同时使Al2O3夹杂物具有较大尺寸,使夹杂物容易上浮。

4.1 优化精炼工艺

将精炼工艺由RH单联法改为“LF+RH”双联法,Ti-IF钢在炼钢工序工艺流程优化为“BOF+CAS+RH+CCM”。利用LF炉升温,为RH提供稳定到站温度,避免RH吹氧升温和转炉冶炼过程中减少“点吹”次数,防止钢水过氧化,从源头减少钢水夹杂物生成量。LF炉采用顶渣改质造白渣,使(wFeO+wMnO)<1.5%,减少钢包顶渣中的氧向钢液中传递,有利于钢水脱硫和RH真空脱碳合金化后Al2O3夹杂物的吸附。

使用“LF+RH”双联法后,虽然增加LF精炼工序成本,但降低转炉出钢温度,转炉炉衬侵蚀情况明显改善,同时实现Ti-IF钢连续生产,整体生产成本明显降低。

4.2 优化钙处理工艺

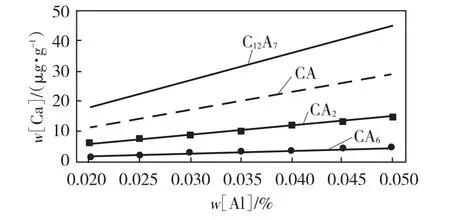

Ti-IF钢本质上仍然是铝镇静钢,一般钢中Als含量为0.02%~0.04%,在RH工序破口吹氩后,向其喂Ca-Fe线对钢液进行钙处理,将铝脱氧产生的高熔点Al2O3夹杂物(熔点为2 020℃)变性为含钙量较高的低熔点钙铝酸盐夹杂,在炼钢温度下呈液态,可以迅速浮出钢液去除,避免水口堵塞现象。依据CaO—Al2O3二元相图[4],随着金属钙的加入,钢中Al2O3逐渐转变为钙铝酸钙,而且钙铝酸盐有不同的结构。不同的钙铝酸盐的顺序为:Al2O3→CA6→CA2→CA→C12A7→C3A(C代表CaO,A代表Al2O3),其中前两个的熔点均>1 700℃,在炼钢温度下呈固态,因此,钙处理必须确保向钢中加入足量的钙。

1 873 K下,不同组成的CaO—Al2O3夹杂物Al-Ca平衡如图5所示。从图中可看出,如钢中酸溶铝为0.03%时,钢中[Ca]含量需要>17 μg/g才能形成CA或C12A7类低熔点复合夹杂物。也有研究认为[5],加Ca量主要取决于钢液中wca/wAl比值,当其值在0.09%~0.13%时,生产的夹杂物主要是C12A7(熔点1 415℃),能极大改善钢液流动性,避免水口堵塞,前提是钢水中硫含量wS≤0.015%,否则钙处理过程中将生产高熔点CaS(1 723℃)。

图5 1873 K下形成不同夹杂物时Ca/Al关系

Ti-IF钢经过LF造还原渣脱硫处理后,在RH喂钙线之前一般[S]≤0.005%,可有效避免高熔点CaS生成。因此实际生产过程中,Ca-Fe线加入量一般按照1.8~2.2 m/t并中上限控制,使Al2O3夹杂物尽量变性上浮。

4.3 控制合理的[Ti]含量

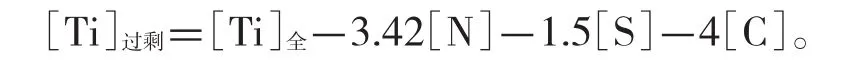

超低碳Ti-IF钢中,为有效固定C、N间隙原子,必须使钢液中存在一定量过剩[Ti]:

过剩[Ti]太多,不但会造成合金成本的浪费,还会使氧化铝夹杂物体积变小,上浮困难,易被凝固前沿捕获,聚集粘附在耐材表面形成结瘤,实际生成过程中,一般将过剩[Ti]控制在<0.02%。

5 结语

济钢ASP中薄板坯铸机生产Ti-IF钢时,浸入式水口堵塞主要是由于钢液中高熔点脱氧产物Al2O3和钙铝酸盐沉积粘附在水口内壁结瘤造成;Ti含量的增加使水口结瘤现象严重,水口堵塞概率增大。通过将RH单联法优化为“LF+RH”双联法,LF精炼造还原渣、RH工序合理喂Ca-Fe线、合理控制钢液中过剩钛含量等一系列工艺措施,济钢在ASP流程上成功实现超低碳Ti-IF钢8炉以上连续浇铸。

[1]C Bernhard,G Xia,A Karasangabo,等.超低碳钢连铸过程中Ti和P对水口结瘤的影响[J].世界钢铁,2012(5):19-28.

[2]Ruby-Meyer F,Lehmann J,Gaye H.Thermodynamic analysis of inclusions in Tideoxidised steels[C]//Scanmet I-1st Int.Conf.on Process Development and Steelmaking,Lulea:1999:213-228.

[3]Long M,Zuo X,Zhang L,et al.Kinetic modeling on nozzle clogging during steel billet continuous casting[J].ISIJ Int,2010,50(5):712-720.

[4]成东全,李积鹏,阮强,等.CSP低碳铝镇静钢水中间包水口结瘤原因分析及预防措施[J].甘肃科技,2014,30(7):62-63.

[5]王晓峰,陈伟庆,裴凤娟,等.铸坯连铸水口结瘤机理研究[J].炼钢,2007,23(6):20-23.

Cause Analysis of Nozzle Blocking in Producing Ti-IF Steel by ASP Technology and Process Optimization

ZHANG Lei

(The Iron and Steel Research Institute of Shandong Iron and Steel Group Co.,Ltd.,Jinan 250101,China)

The submerged nozzle blockages of Ti-IF steel in ASP continuous casting were sampled and analyzed by optical microscopy, scanning electron microscopy and energy spectrum analysis.The results showed that the blockages were made of iron and inclusions which contained calcium aluminates,Al2O3,ZrO2and RO and so on.The accumulation of high melting Al2O3and calcium-aluminate on the inner wall of nozzle formed the junction tumors which was the key reason for nozzle clogging.With the increasing of Ti content,the risk of nozzle blocking increased too.By modifying LF process into LF+RH process,optimizing calcium treatment process and controlling[Ti]<0.02%, the castability of molten steel was improved,the ULC Ti-IF steel could be produced at least 8 furnace using one submerged nozzle.

Ti-IF steel;nozzle blocking;blockage;Al2O3;calcium aluminate

TF777.1;TG249.7

A

1004-4620(2015)04-0027-03

2015-02-15

张磊,男,1981年生,2006年毕业于山东大学材料加工工程专业。现为山东钢铁集团有限公司钢铁研究院工程师,从汽车家电用钢新产品开发工作。