基于RPS的车身总拼焊装夹具设计

吴绍富

(淮阴工学院,淮安 223001)

基于RPS的车身总拼焊装夹具设计

吴绍富

(淮阴工学院,淮安 223001)

本文从生产实际出发,阐述了基准点系统的概念,提出了车身总拼焊装夹具设计必须符合RPS点的设置要求。以上海大众某车型的车身总拼焊装夹具设计为实例,详细描述了其车身底板总成和侧围总成的RPS设置,并对总拼夹具进行了进一步优化,优化后的夹具即保证精度又保证表面没有瘪塘,满足现场的设计要求。

RPS 夹具车身 总拼焊接

引言

随着汽车产品的多样化、混线生产、快速投产和质量要求的不断提高,车身制造装配过程越来越要求柔性化、高效率和高精度。车身作为汽车最关键的部件,其装配、焊接定位精度对车的品质有重大影响。本文以大众的基准点系统(RPS)为基础,介绍了将其实际应用在车身总拼焊装夹具的设计过程中。

1 车身统一基准系统

德国大众在90年代初推行的RPS(Reference Point System,基准点系统)目前已经成为大众集团的成文标准(VW-Norm01055)。RPS的含义为始终贯串于车身设计、制造、检测全过程中,以前后统一、上下继承的形式保证各个环节上由定位基准变换所产生的尺寸偏差为最小的车身基准点系统。

在基准点系统中,首要的工作就是确定车身各个零部件的基准点;然后根据车身装配顺序,从各个零部件基准中选择下一级装配基准;以此类推,直到整个车身统一基准系统的完成。有关于RPS车身统一基准系统的设计准则总结如下。

(1)3-2-1定位原则。在RPS基准系统方法中,其基本原则就是要遵从3-2-1法则。物体在空间具有6个自由度,即沿着3个坐标轴的移动和绕着3个坐标轴的转动。要确定物体在空间的位置,需要6个定位点限制其自由度,即其中3个定位点确定1个坐标基准面,2个定位点确定第2个坐标方向,最后1个定位点确定第3个坐标方向,这就是3-2-l规则,这些点就是RPS点。

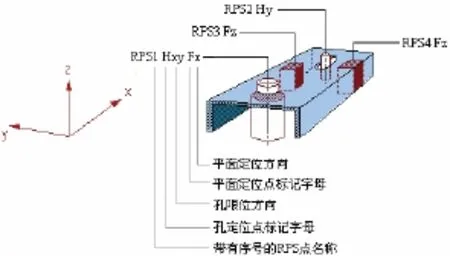

如图1所示,在Z方向上的3个平面限制了3个自由度,即沿z方向上的移动和绕x轴和y轴的旋转。圆孔中的柱销阻止了x方向和y方向上平行于轴线的运动,而在长孔中的柱销只能阻碍绕z轴的转动。

(2)坐标平行规则。在测量和加工时,零件的放置位置必须保持相互平行才能获得精确的测量结果。倾斜放置工件会造成测量结果不正确,导致产品被误判或者使工装夹具等发生不正确的调整,为此定位点应当尽可能地平行于坐标轴。

(3)统一性规则。RPS的宗旨是通过避免基准的转变来保证制造工艺过程的可靠性。利用RPS点的可重复利用性,可以提高零件的精度和质量。RPS的统一性规则要求从产品开发阶段直到生产完成,RPS点的使用应当贯彻始终。但并不是所有的RPS点一直在被使用,例如有些保证加工刚度的辅助RPS点,在装配时就不会被使用。RPS的统一性规则还要求所有工艺流程中的输送装置原则上都要使用RPS点作为固定支点。

图1 RPS点的定位

(4)尺寸标注原则。必须建立一个全方位的坐标系来实现整车尺寸的标注,它的原点被规定在汽车前轴高度的中心处,从此坐标系的轴线出发,画出间隔为100mm且平行于坐标轴的网线,此网线理论上可以向汽车内部渗透。在网线上可以找到汽车上所有的点,即可以确定汽车上每个构件的位置,由此可以借助网线对每个零件进行尺寸标注。为了保证车身零件制造、装配精度,要求坐标网线的尺寸精度为±0.1mm,在800mm×800mm的网格中,两对角线的误差不超过±0.2mm,车身尺寸精度应保证±0.25mm。

(5)建立RPS尺寸图。通过以上过程确立的RPS点应填写在RPS尺寸图上。RPS尺寸图是完成正式图纸之前的一种工作用图,可供同步工程小组确定RPS点后填写和讨论。建立整个产品系统的RPS尺寸图时,必须对系统中的零部件进行统一编号、统一命名,以便于识别。装配图、局部向视图也要在表格中一一列出,以便于察看。

2 RPS在车身总拼焊装夹具的应用

车身总拼主要由底板总成、侧围总成以及车顶组成,并通过左右侧围总成的合拢与底板总成形成车身骨架结构并进行焊接。下面主要以上海大众的某车型车身总拼夹具的方案设计为例,说明RPS在车身总拼焊装夹具中的应用。

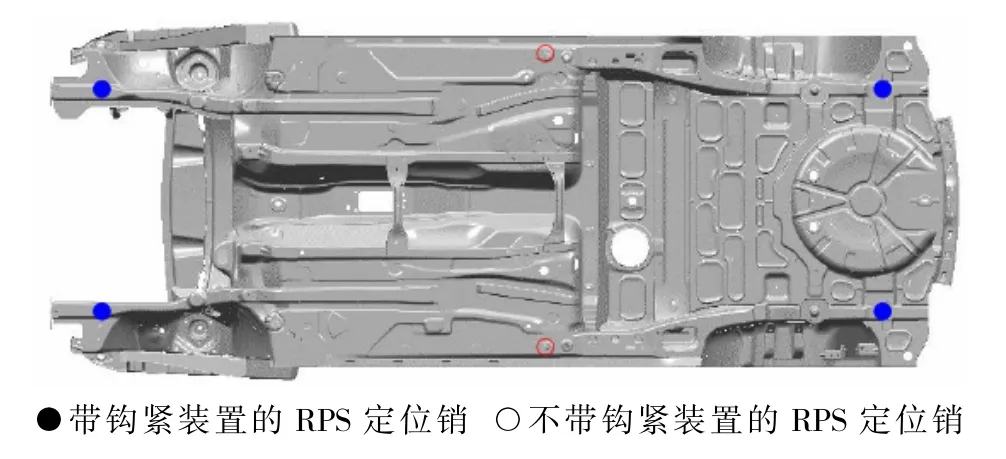

2.1 底板总成夹具方案

底板总成作为整车的底部平台起到支撑和承重作用,因此在总拼工位对底板的定位夹紧主要为底部的支撑夹具。根据产品图纸,底板总成底部的RPS点主要分布在前、后纵梁以及后地板的前部,并且全部为定位孔结构,通过4~6个Z向支撑,2个Y向定位和1个X向定位,符合“N-2-1”定位原则。图2所示为总拼夹具底板总成底部支撑布局,其中前后4个为带锁钩装置的RPS定位销,中间2个为不带锁钩装置的RPS定位销,仅起到Z向辅助支撑作用,从而符合“6-2-1”定位原则。

图2 底板总成RPS定位销布局方案

其中,左前纵梁上的定位孔为RPS1,分别控制X、Y、Z三个方向上的自由度,因而定义为主定位点;左后纵梁上的为RPS2孔,分别控制Y和Z两个方向上的自由度;剩余RPS孔全部为控制Z方向上的自由度。

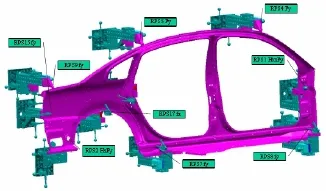

2.2 侧围总成夹具方案

侧围是一个整体式冲压结构,它承载了车身总拼的两个侧面,主体面为Y向。主要分为A、B、C柱、门槛、侧围上部(主要与车顶匹配)、侧围后部(后轮罩部位或称后叶子板)以及落水槽和尾灯板部分,并通过内外板拼合起来。其RPS点的布置如图3所示,首先通过一前一后两个RPS孔主要对侧围的X和Z向进行定位;其次,位于A柱下部和C柱上下部(或门槛前后两端)、侧围上部前后两端、后叶子板等处的RPS面使侧围的Y向得到支撑,从而形成多个Y向、2个Z向和1个X向的“N-2-1”定位格局。这些RPS点构成了侧围总成夹具的初始方案。

图3 侧围总成的RPS点布置

经过仔细现场调研,实际生产线上的总拼定位焊工位中侧围总成的夹具布局如图4所示。根据以上侧围总成的RPS布局方案,RPS1、2位置分别采用了圆柱定位支撑销和削边定位支撑销,并且由于RPS1所在的A柱零件形状特征为U形结构,因此采用了在其左右两侧分别进行支撑夹紧的方案;对于RPS2,由于其靠近后部出风口位置,因此在此处布置了一个Y向支撑和压紧。在门槛和B柱上部位置,同样由于该处零件形状特征为U形结构,因而在其两侧分别进行支撑压紧。同时,相比门槛处的RPS点位置,该处的夹具布置分别由两端向内侧做了移动,以方便夹头的布置。对于从A柱上部一直到后部的落水槽位置,由于零件形状均为侧围外板的曲面结构,因此采用了型面块加夹头的夹具布置。在轮罩区域,则与RPS点的布置完全一致,分别采用了Z向的支撑和Y向的支撑及压紧夹具方案。

图4 侧围总成的夹具布置方案

2.3 夹具方案改进优化

通过进一步的现场调研发现,车身总拼定位夹具有较大一部分是设定在外覆面上,从车顶,侧框到后叶子板,都是直接与外覆件夹头接触,造成无规律的瘪塘不断地出现。另外由于为了保证车身功能尺寸,需要调整相应位置的夹头,结果会产生以下两个方面的弊端:一是要保证尺寸,对零件施压产生瘪塘;二是消除瘪塘就有可能产生尺寸偏差。如何在二者之间保持一个较为稳定的状态,即表面不产生瘪塘,又能保证尺寸是一个较为突出的问题。

(1)侧围总成车顶处夹紧结构。如图5(a)所示,为侧围车顶处优化前夹紧结构。对激光焊来讲侧围与车顶结合处的间隙要求是0.2~0.4mm。当间隙小于0.2mm时,焊接填料就浮在表面,焊接强度就达不到要求。此时可以释放尼龙夹紧型面块,增加侧围与车顶之间的距离。当间隙大于0.4mm时,激光焊接就会产生漏焊,产生缺陷。此时需要通过增加垫片(尼龙块处),将侧围推向车顶,减少它们之间的距离。但这样就会使侧围外表面产生瘪塘,造成了解决了尺寸,出现了瘪塘的情况。为此需对该处的夹具定位机构作如图(b)的改进,使其受力处在拼焊面上,即可解决上面的两难的问题。

图5 侧围总成特殊区域的夹紧方案

(2)侧围总成后叶子板Y向尺寸控制夹具。如图6(a)所示,在实际工作中后叶子板处Y向功能尺寸无法调整,主要原因是当调整夹具时,外表面的受压产生大瘪塘,而且该处为0.7mm的单层铁皮也受不了如此大的推力,对尺寸调整变化也不大。所以产生了以上所描述的结果。根据车身结构受力分析进行调整夹具如图6(b)状态,使原受力面到下部,即保险杠安装处,该处受力强度大,就算变形也不会影响到外覆面,解决了功能性尺寸的问题。