多维度感应熔覆模型建模优化研究

毛玉莲 李成凯

(中国石油大学国家大学科技园管委会办公室,东营 257091)

多维度感应熔覆模型建模优化研究

毛玉莲 李成凯

(中国石油大学国家大学科技园管委会办公室,东营 257091)

在分析温变材料物性参数的基础上,采用ANSYS有限元软件作为分析平台,构建感应熔覆过程的三维热场有限元分析模型。对三维与二维模型的建模结构与热场分布,探讨多维度数值模拟计算结果的差异。研究结果表明:在相同的感应熔覆数值模拟参数设置下,三维模型的热场温度高于二维模型的热场温度;三维模型的径向热传导高于二维模型,二维模型的轴向热传导高于三维模型;随着加载电流密度的逐步增大,三维与二维模型的温度差加大;相对二维模型,三维模型温度场分布受辐射的影响较为显著。研究结论为感应熔覆多维度数值模拟建模与计算提供了应用参考。

感应熔覆 控制工艺 金属涂层 感应加热设备 数值模拟

引言

感应熔覆过程是一个涉及电场、磁场、热场与应力场的复杂物理过程[1]。通常在特定感应设备与高额实验材料成本的客观局限下,感应熔覆实验分析不能完全满足所有的优化工艺的调试和分析[2]。因此,需要建立感应熔覆过程的数值模型进行优化工艺全过程的模拟仿真,为优化感应熔覆工艺实验提供过程预测与数据参考。数值模拟仿真已在感应加热过程模拟中得到广泛应用与发展,现已成为辅助工艺实验研究的重要手段[3]。随着计算机技术的迅猛发展,商业模拟软件的数值模拟仿真功能也日渐强大,不但拥有静态与动态结构力学问题的数值分析能力,还拥有对电磁场、热应力场等耦合场方面的数值分析[4]。

通常感应熔覆建模借鉴感应加热的建模方法,忽略被加热材料的物理温变特性,直接采用固定材料物理特性进行建模。当温度加热较高时,对计算精度产生较大影响。本文针对感应熔覆建模过程中涉及的电磁场、热力场等多物理场进行耦合,以有限元软件ANSYS作为数值模拟分析平台,采用随温变化材料物性参数,构建感应熔覆数值模型,分析感应熔覆多维度模型差异,探讨多维模型的应用范围。为定量数值描述感应熔覆过程中的传热规律和应力规律提供高效准确的量化分析工具。

1 温变材料物性参数

在感应熔覆建模中涉及的材料物理特性包括:热导率、比热、磁导率与电阻率,这些材料物性参数在高温模拟计算中对计算结果产生较大的影响,由此,需要针对材料的物性参数建立估算数学模型,为有限元模型计算提供任意温度状态下的物性参数。

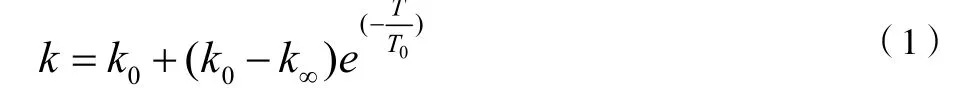

热导系数可以根据三个热导系数值来估算[5]:

其中,k0为材料0℃时的热导系数值,k∝为在极大温度时候的热导系数值,T0为计算起始温度时的热导系数值[6]。

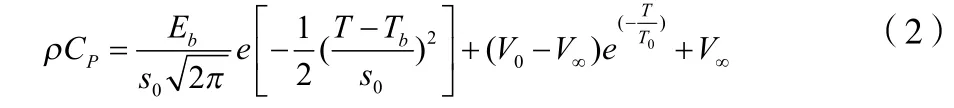

其中,V0为温度为0摄氏度时的ρCp值,V∝为极大摄氏度时的ρCp值,s0为铁素体转化成奥氏体的单位体积传输能量,J/m3,Eb为高斯方程在温度部分的标注差,Tb为铁素体转化成奥氏体的临界温度,℃。

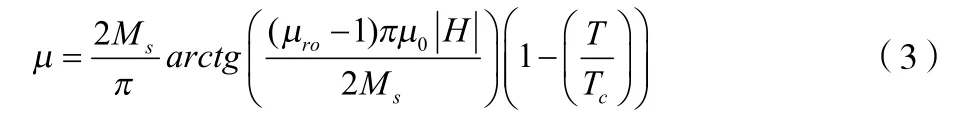

感应熔覆建模中基体材料为铁磁性材料,随温度变化的磁导率计算公式为:

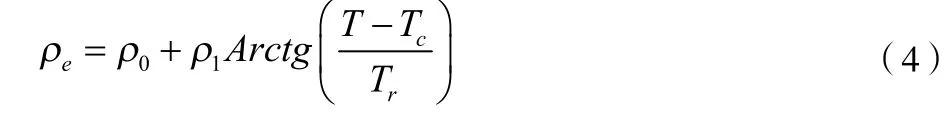

其中,Ms为零摄氏度下的饱和磁化温度,μro为起始相对磁导率,μ0为真空磁导率,(4π×10-7H/m),Tc为居里温度,建模过程中导电材料的随温度变化的电阻率计算公式为[6]:

ρe为设定温度下的电阻率,ρ0为零摄氏度时的电阻率,ρ1为起始温度下的电阻率,T为设定温度,Tc为材料的居里温度,Tr为设定相对温度。

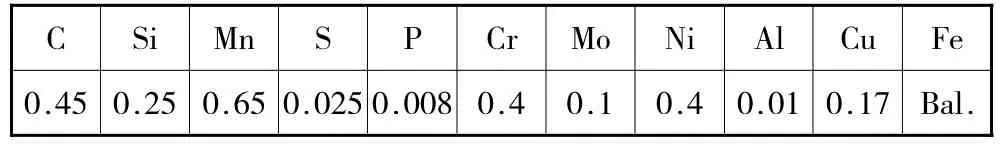

在感应熔覆数值模型中,基体材料采用工业上广泛应用的45号中碳钢作为模型基体材料,45钢化学成分如表1所示[7]。

表1 45钢化学成分表(wt%)

45钢的居里温度Tc=768℃,起始相对磁导率μr0=700,饱和磁导率Ms=2.2T[8-12],代入公式(1)到(2)中,可以得到错误!未找到引用源。所示的随温度变化的45钢物理特性参数。从图1(a)可知,45钢的相对磁导率在居里温度点时,磁导率变为常数1,此温度下45钢失磁变为顺磁体。从图1(b)可知,45钢的电阻数值随着温度的升高而陡坡型升高,从图1(c)可知,45钢的热导率随着温度的增加略微降低。从图1(d)可知,45钢的比热容随着温度的升高急剧增加,直到居里点附近比热容开始迅速降低。

图1 随温度变化的45钢物理特性参数

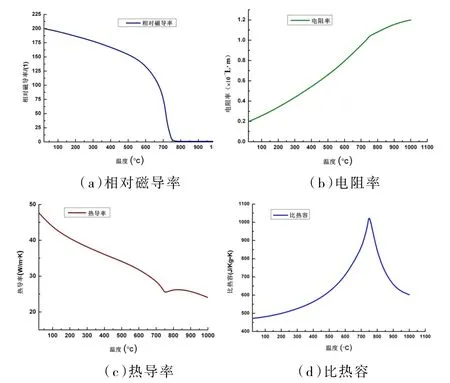

涂层采用典型的耐腐蚀耐磨自熔性焊接粉末材料Ni60,Ni60自熔性涂层粉末的材料成分[13],如表2所示。Ni60的失磁的居里点温度为200℃[14]。感应熔覆加热过程中,表层涂层在电流趋肤效应作用下急速升温,由于涂层较薄极易达到居里温度点失去磁性,故在感应熔覆模型中忽略Ni60的作为导体电阻产生的热量,仅考虑Ni60涂层在感应加热过程中的热传导作用。由此,只需提供热传导所需的随温度变化的导热率和比热容[15],如图2所示。

表2 Ni60化学成分表(wt%)

图2 随温度变化的Ni60物理特性参数

2 三维有限元模型

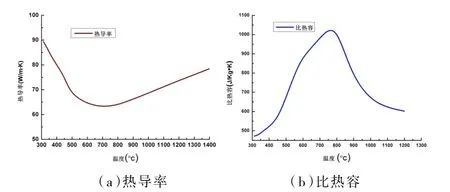

为了能够准确地描述实际感应熔覆工艺过程,在此课题中采用三维有限元模型。引入三维有限元模型进行模拟运算,可提高感应熔覆数值模拟分析的热场和应力场的能力,如图3(a)所示感应熔覆三维有限元模型。在应用ANSYS构建三维有限元模型中,工件、涂层、线圈和空气均采用Solid97单元,Soild97单元为8节点,即无中间节点。对于需要选择“电磁-热应力”多物理场耦合建模,需要单元之间的兼容性,必须选择具有相同节点的结构单元,因此,Soild97单元成为ANSYS软件中最理想的结构单元。熔覆基体对流与辐射层采用Surf152单元。

图3 构建3D有限元模型

感应熔覆三维有限元模型的网格划分如图3(b)所示,其中,感应线圈三维模型采用扫描方式生成,在网格划分形式上采用映射划分,沿着螺旋线方向线均匀分段划分网格。由于高频感应加热趋肤效应对基体表层生热作用显著,基体表层温度远高于内部温度,表层温差大导致基体外层比内层热交换程度高,因此,基体单元采用从内轴到表层的逐步细化的网格划分,表层的涂层单元划分采用细密网格划分。空气单元非规则性网格划分。对于线圈、基体、涂层与空气的三维模型,采用多次布尔运算复合构建方式,实现非规则性三维模型的完全贴合与嵌入。

通过热-应力耦合方式构建了感应熔覆的应力场模型,利用热场模型计算结果,通过离散节点的累加应力完成了感应熔覆的热应力计算。由此可知,构建的感应熔覆模型可以同时完成感应熔覆的热场与热应力场的数值模拟计算。

3 多维度熔覆建模优化研究

感应加热模型已经被众多学者用来研究感应加热过程的温度场分布,在构建感应加热模型时多采用一维或者二维模型,较少的运用三维模型进行有限元模型运算[16]。对于计算温度精度要求较高的情况,引用三维有限元模型进行有限元模拟。现对三维与二维模型进行建模结构与模拟数值结果对比分析,探讨多维度数值模拟计算结果的差异。

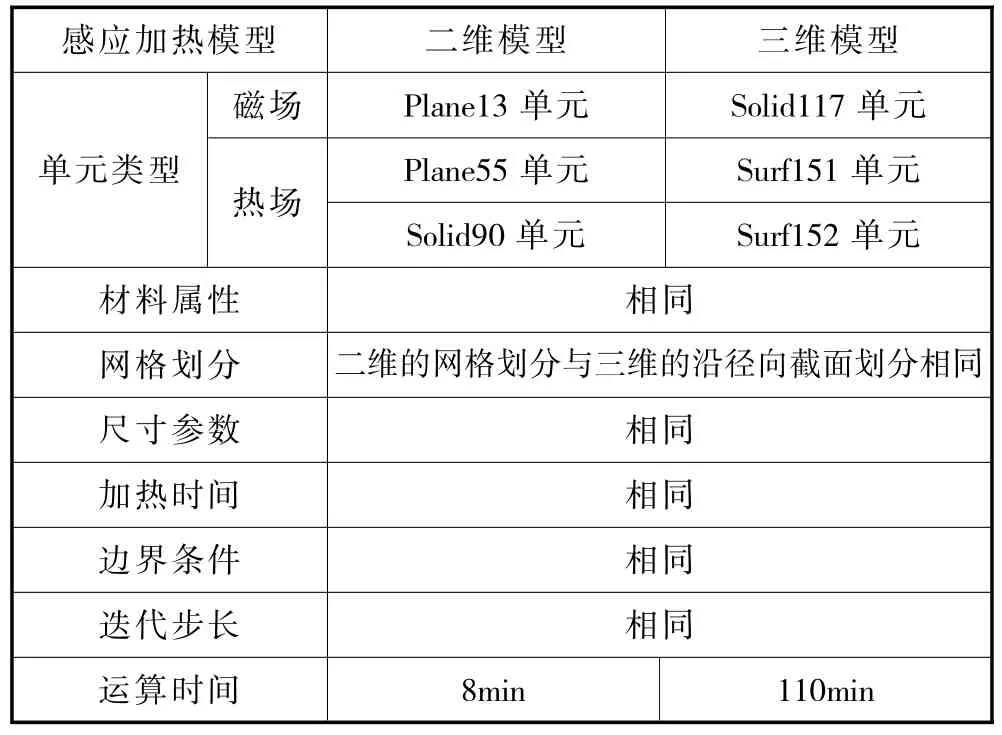

要分析三维模型与二维模型的差异,首先要分析其构建过程中单元结构差异,例如采用的单元类型、网格划分方法、边界条件等。如表3所示,除在单元类型与网格划分上的差异外其他建模条件均相同。由于几何结构的差异使得模型生成的计算单元数量的差异较大,导致运算时间上有较大差距,三维模型的运算时间是二维模型的十几倍。

4 数值模拟结果分析

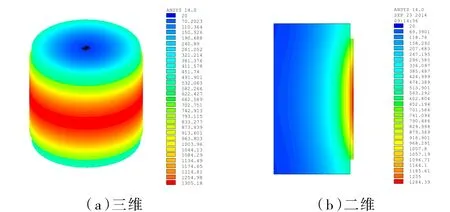

三维与二维感应熔覆模型的同条件同时刻的温度云图如图4所示,可以看出三维模型上的热影响区小于二维模型上的热影响区,温度数值上二维模型略小于三维模型。

表3 多维模型构造分析图

图4 三维与二维模型温度云图切片显示

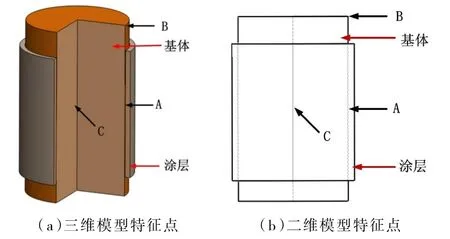

取值3个特征点的温度值分析三维模型与二维模型的温度场上的结果差异,如果图5所示,涂层特征点A在基体与涂层的交界处的中心位置,利用特征点A分析多维感应熔覆模型对基体与涂层温度场的影响,基体上的特征点B在基体端面的最外侧,特征点C在基体内部中心点位置,两点用来分析热传导对基体温度的影响。

图5 特征点位置图

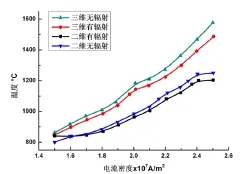

感应熔覆模型中的重点研究对象是基体与涂层的冶金结合区域,即基体与涂层相交区域。由此,通过分析基体与涂层交界特征点A的温度变化规律,分析多维有限元模型在施加不同电流密度下的温度变化规律,取施加电流密度范围为1.5×107~2.5×107A/m2。辐射在感应熔覆中是主要的散热途径,根据斯特藩-玻耳兹曼定律,辐射能量与温度的四次方成正比,温度越高辐射量越大,辐射的单元越多辐射的量越大,因此,通过对有无辐射的数值模型进行对比分析,将有助于对多为模型差异进行分析。多维条件下基体与涂层交接点处的特征点A的温度变化规律,如图6所示。三维有限元模型的温度场计算结果,随着电流密度的增加,逐渐拉大了与二维有限元模型温度场计算结果的差距。通过有无辐射的多维模型的对比可以发现,模型中辐射能量随着施加电流密度的升高逐渐增大。

图6 多维模型涂层特征点的温度变化规律

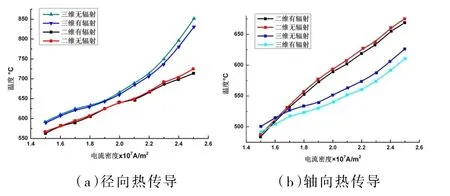

感应熔覆模型中的温度随着施加电流密度的增大而增大,而对比分析三维与二维模型温度场数值结果,可分析出多维模型径向热传与轴向热传导的差异。

基体特征点B表征的多维模型径向温度变化规律如图7(a)所示,径向方向上的三维模拟温度值大于二维模拟温度值,三维与二维模型径向方向上的辐射能量相对较小;随着施加电流密度的增大,径向方向上的温度值在增大,三维与二维模型的温度值差距也在逐渐拉大,因此,在径向方向上三维模型的温度场的热传导速度大于二维模型温度场的热传导速度,辐射影响在多维模型中影响较小。

图7 多维模型径向温度变化规律

基体特征点C表征的多维模型径向温度变化规律如图7(b)所示,加载电流密度小于1.6×107A/m2时,轴向方向上的三维模型的温度高于二维模型的温度;当加载电流密度大于1.6×107A/m2时,轴向方向上的三维模型的温度低于二维模型温度,随着加载电流密度的增加,三维与二维之间的温度差逐渐增大,因此,在轴向方向上二维模型传热速率要大于三维模型的热传导速率;在轴向方向上的热辐射对于三维模型影响较为显著。

5 结论

(1)在相同的感应熔覆数值模拟参数设置下,三维模型的热场温度高于二维模型的热场温度;三维模型的径向热传导高于二维模型,二维模型的轴向热传导高于三维模型;随着加载电流密度的逐步增大,三维与二维模型的温度差加大;相对二维模型,三维模型温度场分布受辐射的影响较为显著。

(2)基于多维度数值感应熔覆模型差异的特点,可有选择的利用三维与二维有限元模型来进行相应的分析和研究。对于研究感应熔覆涂层特性时,需要模型具有较高的计算数值精度和较准确的梯度分布,在计算时间没有要求的情况下,适合采用三维有限元模型来完成感应熔覆过程的精确模拟计算。

(3)对于研究感应加热类的热处理工艺与熔覆基体特性,数值计算精度要求不高,在计算时间有限制要求的情况,更适合采用二维有限元模型来完成仿真模拟计算。

[1]周永强,李午申,冯灵芝.表面工程技术的发展与应用[M].焊接技术,2001,30(4):5-7.

[2]田丰,赵程,彭红瑞,等.金属材料表面熔覆方法的研究进展[J].青岛化工学院学报,2002,23(3):50-53.

[3]董允,张庭森,林晓娉.现代表面工程技术[M].北京:机械工业出版社,2003.

[4]乔金土,宣世鹏.表面高频感应熔覆涂层技术[J].热加工工艺,2013,42(16):14-18.

[5]张增志,韩桂泉,付跃文等.高频感应熔涂、激光熔覆与氧乙炔喷焊GNi-WC25涂层的性能研究[J].材料工程,2003,(2):3-6.

[6]杨效田,王智平,李文生,等.感应熔覆制备表面涂层工艺及涂层组织特征[J].材料保护,2010,43(8):46-50.

[7]吴玉萍,刘桦,王素玉,等.离子体表面熔覆Fe-Cr-Si-B涂层的显微组织与溶质分布[J].中国有色金属学报,2001,11(l): 183-186,205.

[8]姜伟,胡芳友,黄旭仁.工艺参数对激光熔覆层微观形貌的影响[J].表面技术,2007,36(4):57-59.

[9]遂允龙,谷丰,戴洪斌.感应熔涂工艺的研究[J].哈尔滨理工大学学报,2003,8(1):82-84.

[10]HE D,Xu J,Ma R,et al.Properties of WC Reinforced Ni60 Coating Prepared by High Frequency Induction Cladding[J]. Transactions of Materials and Heat Treatment,2008,3:033.

[11]马伯江,赵程,侯俊英.45钢表面真空炉中和高频感应熔覆Ni-Cr合金的研究[J].金属热处理,2006,31(7): 21,44,54,64.

[12]Hu Z.,Li J.Q.Computer Simulation of Pipe Bending Processes with Small Bending Radius Using Local Induction Heating[J]. Journal of Materials Processing Technology, 1999,91(l-3):75-79.

[13]Ko Dae Cheol et al.Finite Element Analysis for the Semi-Solid State Forming of Alumium Alloy Considering Induction Heating [J].Journal of Materials proeessing Technology,2000,100(l-3): 95-104

[14]Dughlero F.,Forzan M.,Lupi,S.3D Solution of Electro magnetic, and Thermal Coupled Field Problems in the Continuous Transverse Flux Heating Of Metal StriPs[J].IEEE Transactions on Magnetics.1997,3(2)-2:2147一2150.

[15]Chengkai Li, Yancong Liu, et al. Modelling of High-frequencyInduction Heating Surface Cladding Process: NumericalSimulation, Experimental Measurement and Validation [C].International Conference on Industrial Engineering andInformation Technology, 2014, 97-101.

[16]Janssen H.H.J.M. et al. Simulation of Coupled Electromagneticand Heat Dissipation Problems [J]. IEEE Transactions onMagnetics, 1994, 30(5): 3331-3334.

Optimization Study on Induction Cladding Multidimensional Model

MAO Yulian,LI Chengkai

(National University Science Park Management Committee,China University of Petroleum,Dongying 257091)

Based on the analysis of physical parameters oftemperature change material, ANSYS finite element software as theanalysis platform, three dimensional finite element model of thermalfield is built. Comparing the modeling units and the thermaldistribution of three dimensional and two dimensional models, theresults of the multi-dimensional number simulation are investigated.The results show that under the same induction cladding numericalsimulation parameters settings, three-dimensional model of thermal fieldtemperature is higher than the two-dimensional model of thermal fieldtemperature; three-dimensional model of the radial thermal conductivityis higher than two-dimensional model; the two-dimensional model ofaxial heat conduction is higher than three-dimensional model; with theincreasing load current density, three-dimensional and two-dimensionalmodel of the temperature are different in the process of increasing;Comparing with two-dimensional model, the affect of radiation for thethree-dimensional model of temperature field distribution is significant.Research conclusion for induction cladding multidimensional modelingand numerical simulation calculation provides application reference.

induction cladding,control technique,metal coating, induction equipment,numerical simulation

山东省科技发展计划项目(2011GGX10329)。