一种新型的轮式缆索检测机器人系统

刘登跃 何 斌 陈鹏杰 唐晓城

同济大学 电子与信息工程学院

针对大跨度斜拉桥缆索的维护,设计了一种远程无线控制的机器人检测系统。首先,建立了驱动模块伺服控制系统的传递函数模型,提出了一种位置和电流的双闭环控制方法来提高步进电机驱动转角精度,以实现机器人行走的精确控制。其次,提出了一种远程无线控制方案,实现了机器人在爬升过程中通过均匀分布在缆索周围的五路高清摄像机,实时地将缆索表面检测视频以及图片传送回基站。实验结果的分析表明,本文建立的远程无线控制机器人检测系统能够很好地应用于现实中的斜拉桥缆索检测,并为恶劣自然环境下机器人的远程无线控制提供一种参考方法。

引言

斜拉桥以其优美的外观和良好的抗震能力在桥梁界的应用越来越广泛,而斜拉桥缆索的造价占斜拉桥总价的25%~30%,因此,缆索的检测维护是一项很重要的工作。目前缆索的涂装、检测和修复等维护作业都是采用人工检测,检测周期长,难度大,存在安全隐患,并且检修的成本也很高。因此,研制便捷、高效的缆索检测机器人的需求日益迫切。在近年来的相关研究中,更多的是侧重于机器人自身机械结构的设计、缆索表面PE 层的检测、监控视频的传输和缆索内部磁检测等方面,对于缆索检测机器人的控制方面研究较少,并且控制方案中一般采用有线控制。而无线控制的应用多为其他应用领域的移动机器人,如清华大学的陆俊百等研制的工装机器人,太原理工大学李郁峰研制的履带式移机器人,南昌大学杜保舟等研制的移动焊接机器人,韩国城均馆大学Kyeong Ho Cho 等研制的三轴驱动桥梁缆索检测机器人,这些机器人的无线控制多数是采用适用于室内环境下的无线射频芯片与单片机的连接,在30~50m 的距离内实现无线控制。然而,桥梁缆索检测机器人的工作环境是0~300m的远距离高空,普通的室内无线控制方案不适用于该检测机器人,因此,本文将介绍一种在远距离、高空、大风的恶劣工作环境下远程无线控制检测机器人完成检修任务的系统,详细阐述了机械结构的设计,检测机器人的远程控制方案与表面PE 层裂纹图像采集方案,并且通过一系列实验进行分析和验证。

机械结构设计

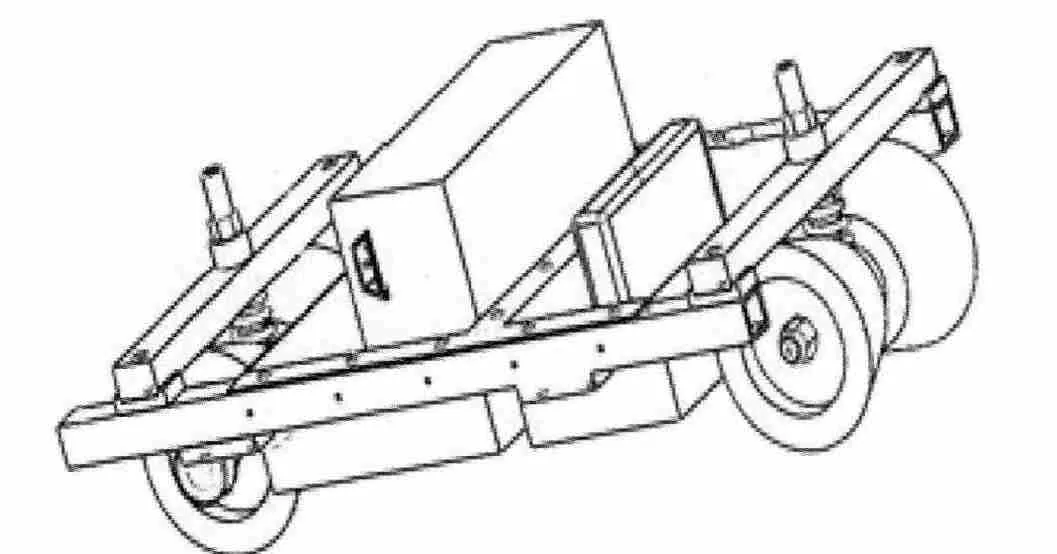

整体的机械机构设计主要包括四大模块:从动模块1、主动模块2、检测模块3 和断电保护模块4。如图1 所示。

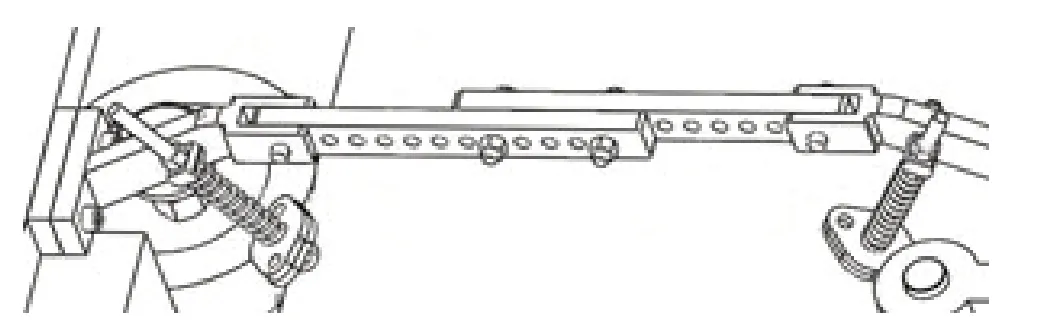

图中主动模块2 和从动模块1 是通过图2 中的有等距离小孔的连接条连接,连接架和连接条用销钉保证了安装柔性,可以避免装配误差带来的不对称问题,通过调整插销的不同位置,可以使得机器人能够满足在不同缆索直径上进行安装并完成任务。该连接方法安装简单,结构紧凑、合理。

图2 连接条和连接架

图3 夹紧机构

图4 防偏示意图

图3 中从动模块上的螺母在整个机器人预夹紧时处于拧紧状态,在初步安装完成后,松开从动轮上的螺母,其下方原本压缩的弹簧随即张开,使机器人与缆索之间的夹紧力增加,调节螺母的松紧程度,机器人能适用于不同摩擦力系数的缆索,适用范围更加广泛,同时弹簧的张开状态为机器人和缆索之间留有一定的间隙,保证了机器人在爬升过程中能够越过8mm 的障碍物。

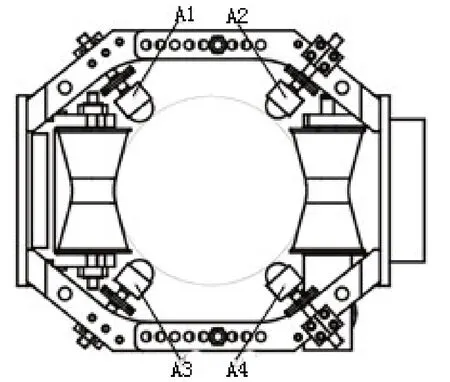

为了保证机器人能够垂直爬升,在主动模块2 和从动模块1 组成的一个矩形框的四个角安装防偏轮,如图4,通过固定A1-A4 四个防偏轮来限制机器人的爬升轨迹。通过试验,安装防偏轮后的爬升效果很好,没有出现变轨现象。此外,从机器人的安全考虑,设置有安全回收结构,由缓冲器通过连接杆和单向离合器相连接,通过调节缓冲器阻尼的大小来适应需要的不同阻力,达到安全回收的效果。

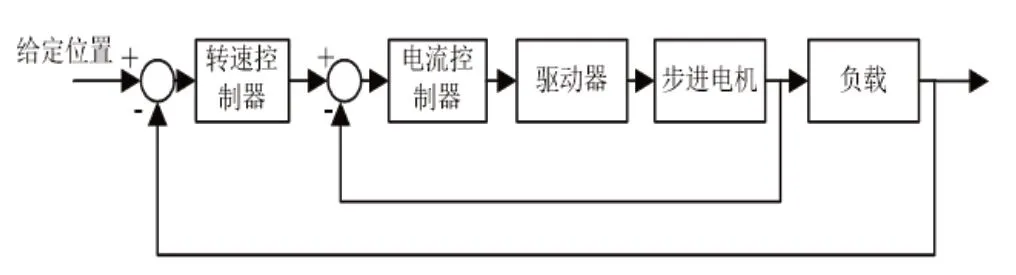

驱动模块伺服控制的传递函数模型

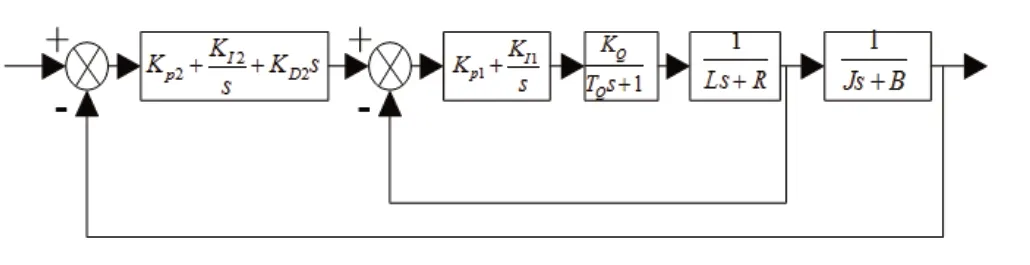

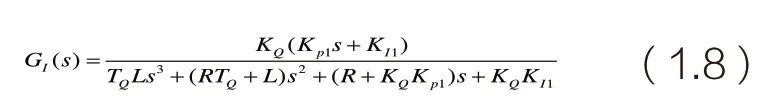

本系统的驱动模块采用两相混合式步进电机,其闭环控制框图如图5 所示,其中内环为电流环,跟踪电流使得电机能够输出相对稳定的转矩;外环为位置环,使得负载能够按照给定的运动轨迹移动。双闭环的伺服控制系统保证机器人在稳定的电机转矩下朝目标位置运动。

图5 伺服控制系统框图

步进电机本身有很多非线性因素,如转矩和步距角、磁导与转矩的特性等,因此,分析其动态特性要忽略磁体回路的漏磁、磁滞和涡流等的影响,并且不考虑定子对永磁体磁链的影响,采用近似的方法进行分析。

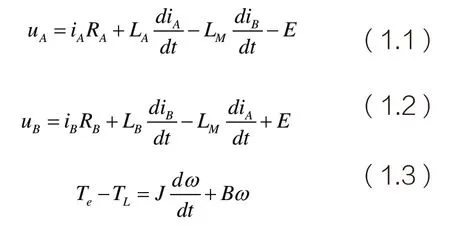

在以上限定条件下,步进电机在电压平衡时和运动时的方程式为

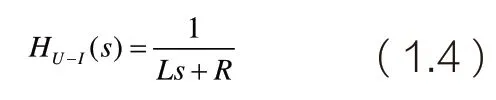

其中反电动势E=Keω,Ke为电动势系数;Te为静态转矩;B 为机械机构的阻尼系数;ω 为机械角速度;J 为转子以及负载的转动惯量;LT 为静负载转矩;uA,uB,iA,iB,RA,RB,LA,LB,LM分别为 A,B两相的电压、电流、电阻、自感和互感。在实际的运行过程中,电机的转速和其力矩是成反比的。因此,为了保证步进电机有足够的力矩实现机器人在桥梁缆索上的正常运动,通常将电机保持在低转速状态,此时,可以忽略旋转反电动势的影响,也即E=0,则电机电压到电流的传递函数可表示为

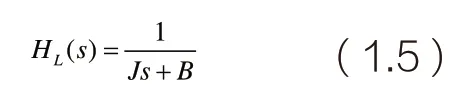

其中L=LA=LB=LM,R=RA=RB,由(1.3)式可知,负载转矩为0,也即TL=0时,负载的传递函数为

步进电机的驱动器内部的主要电路为桥式驱动电路,KQ为电压,TQ为时间常数,其传递函数可表示为

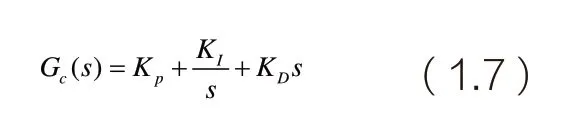

为了获得良好的静态、动态性能,达到良好的位置和电流控制效果,控制器采用PID 控制算法,相应的控制器传递函数为

由以上各环节推导的传递函数,可以得到图6 所示的系统传递函数框图。

图6 传递函数框图

电流闭环的传递函数为

整个系统的开环函数为

无线通讯系统

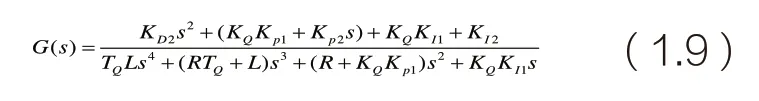

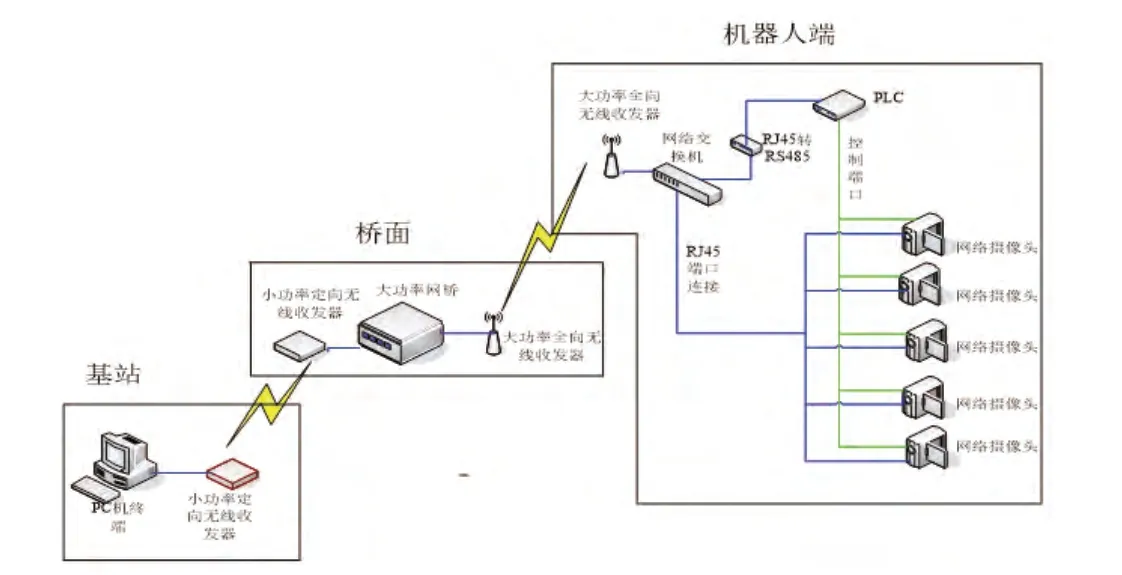

机器人控制多数采用处理器和无线射频芯片组合而成的无线遥控系统,该系统结构简单,实现容易,但传输的距离取决于射频芯片的性能,通常在百米之内,主要用于室内遥控或者短距离无线控制。对于工作环境恶劣,通讯距离要求达300m 的桥梁缆索检测机器人系统,此种无线控制方式的通讯距离、通讯可靠性均无保证。因此,本文提出一种采用独立的数字网络客户端接入设备,与网络摄像机组成无线网络摄像系统,从而实现远距离大范围多点组网,在中央监控点进行集中图像采集和处理。无线通讯使用两个无线收发器,采用2.4G 数字组网技术,兼容IEEE802.11B/G/N 标准,最高可达150/300Mbps,开阔地带传输可以达到2000 米。如图7 所示,基站与机器人端的无线通讯平台采用标准TCP/IP 协议的数字无线通讯技术,机器人端的百万摄像机可通过网络交换机的接口连接到组成的局域网内,而控制器PLC 可通过串口服务器,将RS485 串口协议与TCP/IP 协议进行转换,以串口通讯形式接入局域网内,摄像机通过局域网传输采集的视频图像,同时基站的上位机基于Internet 发送控制指令,实时控制机器人的运行,如图8 所示。

图7 无线收发器(左下为内部电路,右侧为定向天线)

图8 无线控制示意图

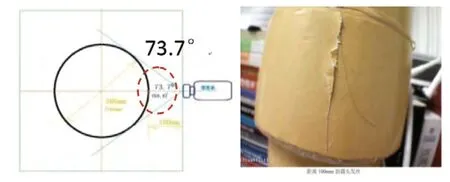

图9 摄像机采集角度和分辨率

图10 实验室安装图

现实中,对采集的缆索表面图片分辨率要求较高,且需要传输清晰的视频,普通的CCD 摄像机无法满足100mm 的距离下识别直径为0.1mm 的物体,宜选取分辨率高的百万数字摄像机。如图9 所示,一台摄像机在缆索达到最大直径300mm 的情况下只能够观测到73.7 度的缆索表面范围,水平方向上为五分之一的缆索表面,在分辨率满足的条件下需要在缆索周围布置5 路检测摄像机对缆索表面的裂纹状况进行采集。

图11 现场安装测试图

实验设计与分析

由于整个机器人检测系统的自重40kg,为获得足够的驱动力,主动轮采用的是V 型橡胶轮,以增大接触面积和摩擦力,V 型橡胶轮最大横切面直径为40mm,最小为100mm,取缆索与地面垂直时的极限情况进行分析,缆索和主动轮接触的部分直径为100mm,所需要的力矩T=40×10×100×10-3=4N·m,安全系数取为2-3,所需要的力矩为T=12N.m,故静力矩为6.8N.m,型号为86BYGH98454A-G20 的86 步进电机,配有减速比为1:20 的减速箱,通过皮带轮的传输作用,驱动力矩可达到 T=13.6N·m>12N·m,满足整个系统需要。实验证明,在垂直情况下,机器人不仅能够克服自重顺利爬升,而且能够携带一定重量的负载。

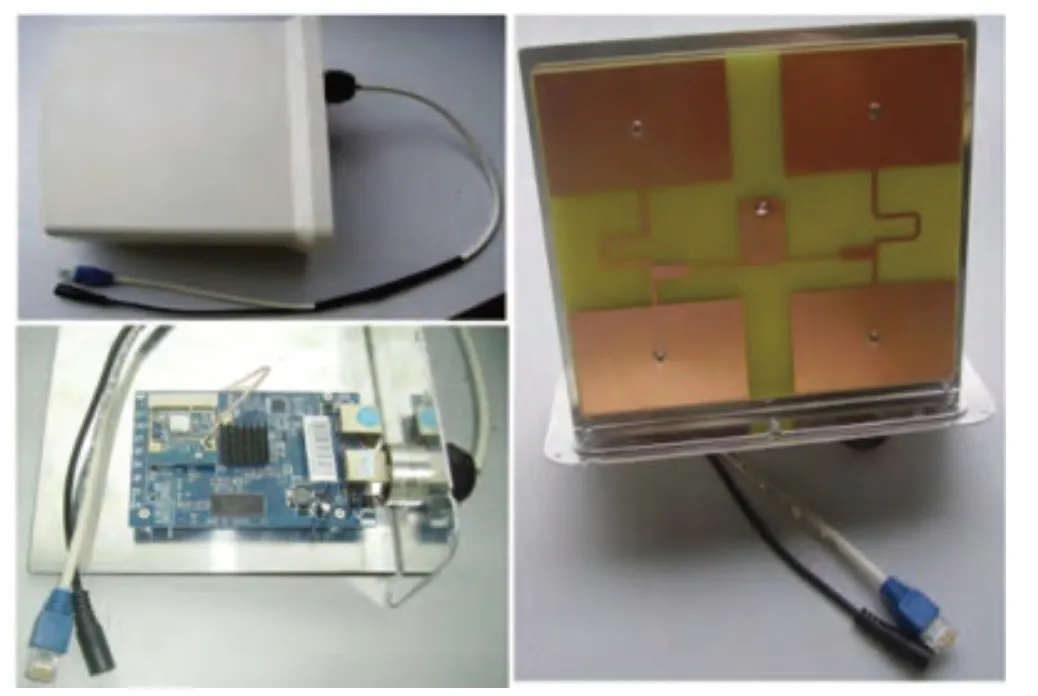

为了验证检测机器人的性能,室内和室外的相关性能测试是必要的,室内主要测试的是机器人的行走速度、行走精度、爬升能力、负载能力以及采集到的图像的分辨率;室外则是测试机器人在恶劣的情况下能否与室内一样正常运行。

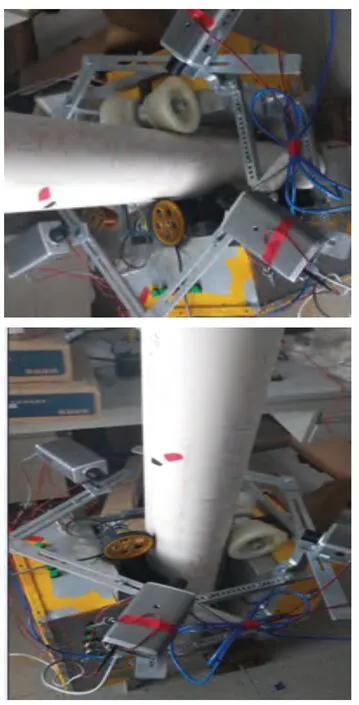

如图10,室内实验选取了直径为160mm,长度为2m 的PVC 塑料管,主要材料是聚氯乙烯。实际缆索表面的PE 层主要材料是聚乙烯,其和PVC 管与橡胶之间的动摩擦力系数相似。因此,可以用PVC 塑料管来替代实际应用中的缆索表面的PE 层。在测试过程中,摄像机在距离缆索表面100mm 时的覆盖角度为73.7 度,一个摄像机可以检测到缆索表面的宽度在机器人实时采集视频的同时,设置每次行走75mm 的距离停止一次,停留2s 进行拍照,对缆索表面进行图像采集,并将采集到的图像存储在基站的上位机,适当的停止间距可以保证采集到的图像的重叠区域尽量减少,提高后续图像拼接处理的工作效率。

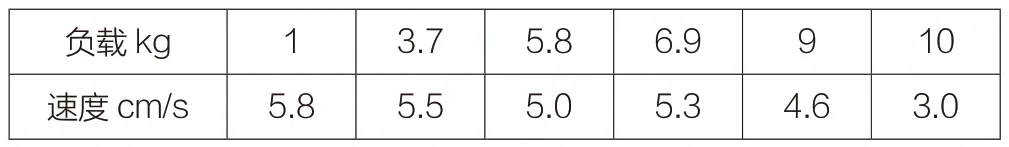

为了测试机器人的负重能力,在垂直的情况下,逐渐增加负载的重量,不同的负载情况下机器人的行走速度如表1。从表中可以看出,机器人在负载为10kg 的时候,仍然能够以要求的速度行走,负载大于该重量时,机器人将会有打滑现象,不能有效克服重力向上爬升。

表1 不同负载下机器人的运行速度

在室外实验中,选取浙江台州椒江二桥作为实验场所,该斜拉桥上的缆索直径为160mm,测试时桥面风速为8.0~10.7m/s,气温为4 摄氏度,如图11 所示,分别是实验室人员现场安装、机器人在缆索上爬升以及地面基站遥控机器人行走的情形。实验结果表明,本机器人系统能够较好地在桥梁上完成检修工作,具有较强的实用性。

结束语

本文呈现了一种应用于大跨度斜拉桥上的缆索检测机器人系统,并通过实验验证了整个系统的机械结构、无线控制方案的可行性,基站可以通过手柄远距离控制机器人的上升、下降和停止,机器人能够借助五路摄像机对缆索表面进行无死角的视频和图片采集。此外,机器人在运行过程中可携带10kg 的负载,为后续的其他检测设备(如磁通量检测装置)添加预留空间,增强机器人的实用性。在未来的工作中,希望能够继续优化机械结构,增强机器人的抗风、抗晒能力,加大机器人本身的负载能力,为以后的性能提升留有一定的空间。同时,在摄像头的安装和调焦方面,希望能够更加智能地将摄像机调整到最佳的焦距,采集更加清晰的视频图像。