数控铣削仿真数据库开发

张轶嵘 戚厚军

1.天津职业技术师范大学机械工程学院,天津市高速切削与精密加工重点实验室;2.天津职业技术师范大学机械工程学院,天津市高速切削与精密加工重点实验室

通过应用MATLAB 软件的GUI 模块进行界面编程,完成了铣削力实测数据的导入,加工条件与切削参数的手动设置、铣削力系数识别以及仿真数据的生成、铣削力仿真图像的生成等主要功能,通过本系统预报与采集的铣削力对比,一方面检验了铣削力理论模型的有效性,另一方面对该仿真系统的可行性进行校验。

引言

计算机技术与数控技术的日新月异,造就了数控切削仿真技术的飞速发展,其中利用计算机搭建切削数据库成为一个重要研究方向,把数控加工过程中用到的条件和数据按一定规则存储在计算机里面,能够在有需求时对其进行查询和调用,同时,也可对已存在的数据完成修改和删除操作。对数控加工过程起着决定性作用的是选取最优的切削条件与参数,切削参数的选取是否合理,会直接影响加工质量、效率以及成本等,最终作用于企业竞争力和发展前景。

切削数据库可根据主要研究的物理状态进行专门开发,本文针对数控铣削加工形式,重点研究数控铣削力的仿真数据库系统的开发。一个专门的数控铣削仿真数据库系统需包括切削参数推荐值,加工条件选择,刀具选择等大量数据,这些数据来源于铣削试验且大量数据间相互关联,但是如何将这些大量的数据进行设计安排是建立数控铣削仿真数据库系统的主要研究内容。

GUI 开发环境及开发软件

运用MATLAB 中的GUI 设计工具以及编写程序,可以创建面向用户的人机交互界面。GUI(Graphics User Interface)是指图形用户界面,用户可在该界面中利用鼠标和键盘操作指挥后台程序实现某种功能,如计算功能、绘图功能等,是人机交流信息的工具和方法,具体是通过编写添加的交互组件的回调函数来完成交互事件来实现的。

GUI 设计既可以利用GUIDE 创建GUI,也可以编程创建GUI。本文采用比较容易上手的第一种GUI 设计方式,即利用GUIDE 创建GUI。设计人员在进行界面设计时只需要将不同功能的控件拖拽后添加对应的响应函数即可,该方法操作简单,一般情况下是GUI 程序界面设计的首选方法。

切削力数据库以Matlab GUI 为开发环境,通过Access 软件实现对数据的访问功能。切削力数据库以Matlab GUI 为开发环境,通过Access 软件实现对数据的访问功能。

仿真数据库系统的设计构思

数据库开发采用Windows 操作系统标准的“窗口+对话框”界面,系统框架采用MATLAB 中的GUI 结构,面向对象编程,主要功能为模拟铣削过程,对多种刀具和工件材料的铣削过程进行物理仿真。通过选取各种加工参数和加工条件,得到所需有关切削过程的各种数据,并生成相应的二维图像。经过模拟铣削过程,可预测实际加工过程产生的切削力大小及变化规律,为实际生产加工提供指导作用,并对优化切削参数和设计最优切削方案奠定基础。

该设计过程思路明确、结构合理,整个编译过程可达到软件工程的标准。系统运行较为稳定,具有较强的数据处理功能,视图采用多文档形式,在系统运行期间可以同时在不同窗口生成不同的二维图像,为用户查看和分析提供方便。

数据库系统的基本功能

系统以大量试验得到的数据为基础,通过加工条件和相应参数的选择与设置,可生成相应的切削力数据,完成铣削力系数识别,并生成相应的二维图像,完成数控铣削过程的铣削力仿真。数控铣削仿真数据库系统实现的主要功能:

(1)系统中包含大量的铣削力、铣削力系数以及一些切削参数的计算公式和工件、刀具材料及其几何信息等各种数据,并且能够实现对数据的查阅、删减。

(2)系统能够推荐一些合理的切削参数,并结合数据库中的一些数据,充分发挥强大的计算能力自动计算铣削力等。

(3)仿真数据及仿真图像生成。系统具有强大的计算功能,仿真数据的生成依赖于MATLAB 仿真程序的编译,生成铣削力数据以及二维图像。

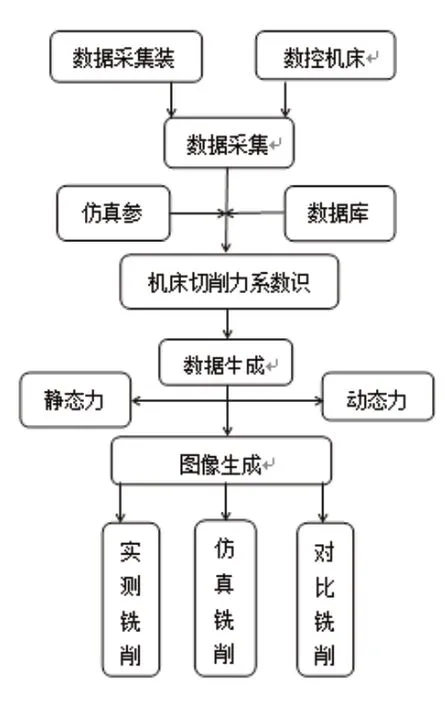

图1 切削力数据库系统工作流程

根据以上功能,数控铣削仿真数据库系统的工作流程如图1 所示,图2 为仿真系统设计流程。

系统的界面设计

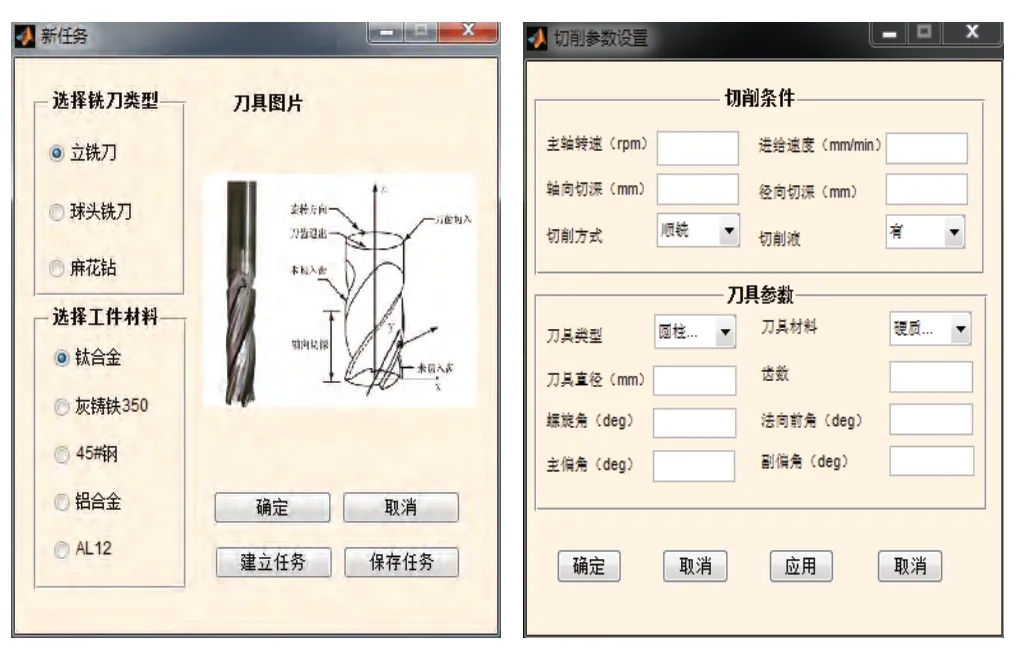

本仿真系统的界面采用了Windows 的标准“窗口+对话框”格式,界面人机交互友好,设计美观,命令栏的各种功能键具有相应的快捷组合键,不仅使用户对系统的各种功能一目了然,而且操作简单方便。

图3 系统整体视图

图4 新建任务和参数设置界面图

图5 实测铣削力图像

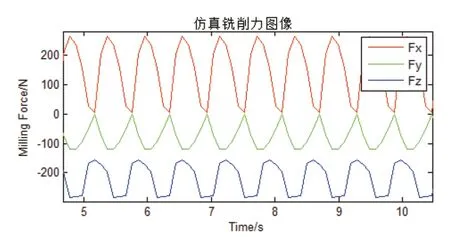

图6 仿真铣削力图像

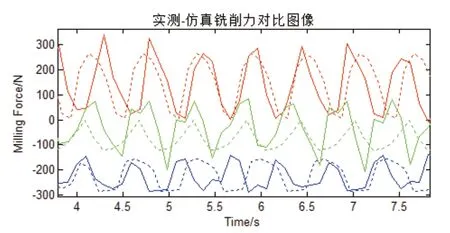

图7 实测-仿真铣削力对比图像

铣削力实测和仿真曲线

仿真铣削力数据生成后,用户可根据这些仿真数据进行仿真铣削力图形,同样也可以根据前面采集的实测铣削力绘制铣削力变化曲线。

图5、图6 和图7 是在切削速度vc=40 m/min,每齿进给量fz=0.05m m/z,轴向切深ap=0.5mm以及径向切深ae=0.4mm的参数下的实测铣削力图像和仿真铣削力图像以及二者对比图像。由该仿真系统进行铣削力仿真得到的数据与试验的实测结果基本吻合,检验了理论模型的正确性。

结束语

本文以仿真系统的实用性为出发点,在Windows 操作系统下运用MATLAB 开发语言,完成了任务生成模块、铣削力采集模块、加工参数设置模块以及仿真数据生成模块的窗口设计,各模块界面友好实用,符合人机交互设计原则。数控铣削加工仿真系统为用户提供便捷的操作和管理界面,对实际生产加工过程具有重要指导作用。