某型吊舱试验故障分析

王沙威 冈 萍

中国飞行试验研究院

故障现象

某型吊舱进行挂飞试验,第一架次机上吊舱、某型外挂投弃控制板均不加电,机上情况正常。第二架次机上试验吊舱加电,某型外挂投弃控制面板加载应急电源、正常电源,完成了规定的飞行任务后落地,试验过程未发现异常。当天共进行了两个架次的飞行。飞行后地勤人员检查发现,某型内侧挂点吊舱挂架及试验吊舱脱落。

故障分析

故障发生后,进行了故障树分析,如图1 所示,梳理出打开吊舱挂弹钩的因素有:吊舱投弃机械系统功能故障、正常投放模式、应急投放模式以及吊舱掉落后发现的“实际故障状态”。通过对吊舱投弃机械系统功能检查,其挂弹钩可正常工作,排除该因素;正常投放模式和应急投放模式都可打开吊舱挂弹钩;吊舱掉落后发现的“实际故障状态”是:在投弃允许开关为“关”的情况下,应急投弃断路器处于“打开”状态,并且外挂投弃面板有烧蚀现象,属于非正常状态。因此,将重点对被试系统进行分析。

规定投弃操作程序与空中对被试系统操作比较

规定的吊舱投弃操作程序

设计规定按以下两种操作程序执行,可实现吊舱正常投弃。

a.使用机上正常直流汇流条供电时(轮载为“空中”状态),接通配电控制箱上“正常投放”断路器,将中央操纵台上电源控制指示板上的“电源开关”拨到“开”,接通外挂投弃控制板上的“投弃允许”开关到“开”,打开保险盖,按下“外”、“中”、“内”按钮,可实现相应的对称挂点投弃;

b.使用机上蓄电池供电时(轮载为“空中”状态),接通配电控制箱上“应急投弃”断路器,接通外挂投弃控制板上的“投弃允许”开关到“开”,打开保险盖,按下“外”、“中”、“内”按钮,可实现相应的对称挂点投弃。

由此可知,按照上述两种程序进行操作,电源控制指示板上“电源开关”和外挂投弃控制板“投弃允许”开关都拨到“开”的情况下,按下“外”、“中”、“内”按钮,吊舱会正常投弃。

故障前的空中操作程序

空勤机组人员在故障发生前对被试系统采取的操作程序是:外挂吊舱、显控设备处于正常工作状态时,关闭显控设备显示器开关和中央操纵台电源控制指示板上的“电源开关”。

图1 吊舱掉落故障树

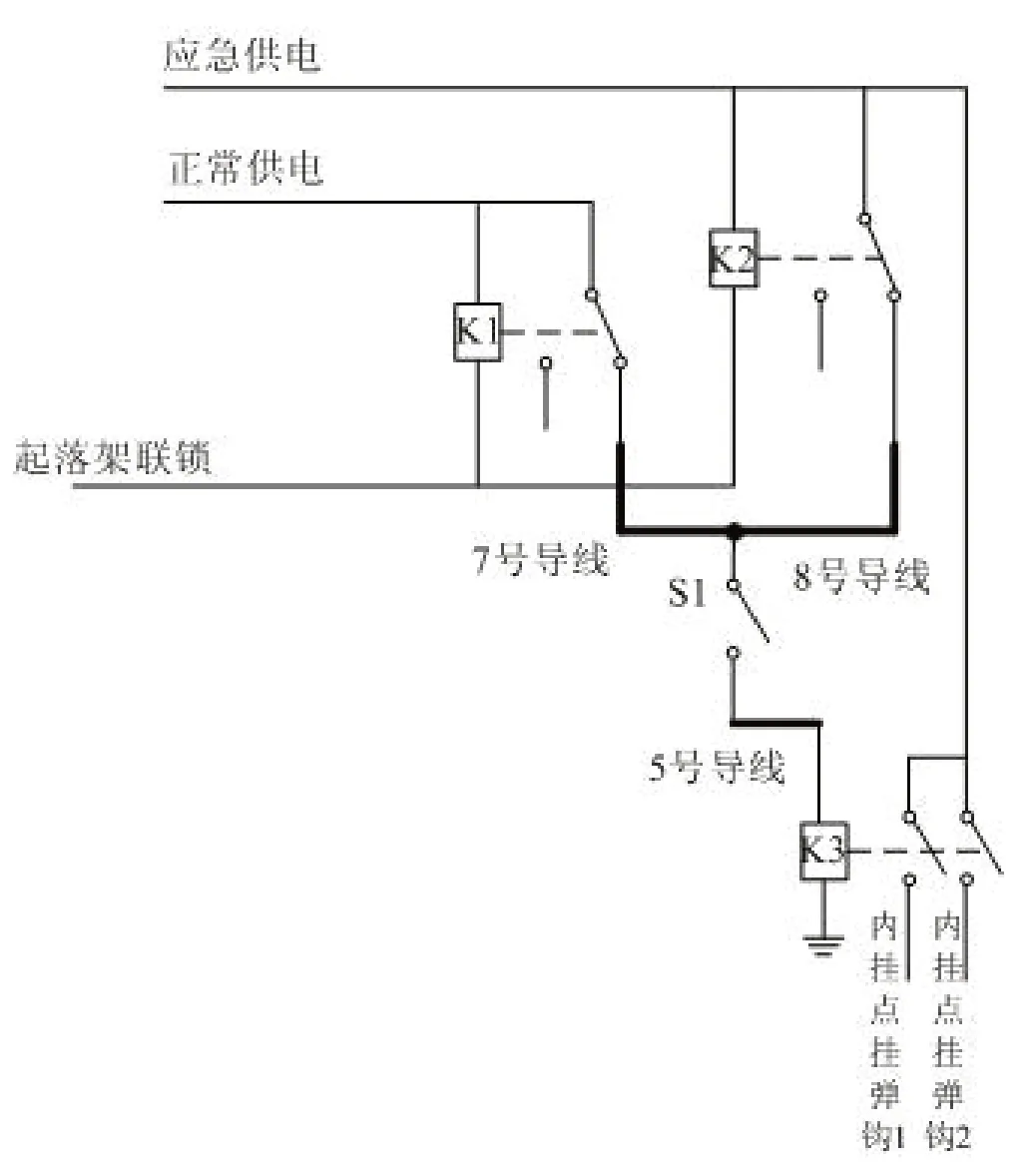

图2 吊舱投弃控制示意图

图3 试验程序图

按照空勤人员的操作后,吊舱掉落。地面检查发现,左右内侧挂点通用挂架外观正常,脱落插头及连接电缆状态良好,挂弹钩处于投放状态;机上外挂投弃控制板“投弃允许”开关为“关”,投放选择按钮保护盖未打开;中央操纵台电源控制指示板上的“电源开关”为“关”状态;配电控制箱上应急投弃断路器自动弹起。也就是说,应急电源给上述设备供电时,在未进行投弃操作的情况下,被试系统执行了吊舱投弃的功能。需对被试系统吊舱投弃控制进行分析。

故障定位分析和故障复现

图2 为吊舱投弃控制示意图,根据2.1 的分析,在应急供电时,未进行投弃操作的情况下,内侧挂点挂钩执行了投弃信号,也就是说,投弃开关S1 处于“打开”状态下,开关S1 进行了自动闭合,进而执行了吊舱投弃操作。

下面通过试验对上述分析进行验证。在中、外侧四个吊舱下铺设保护垫,并断开相应的线缆;对左、右内侧挂点挂装检验投放工具;将轮载开关置于“空中”状态;接通地面电源和机上蓄电池,接通配电控制箱上“应急投弃”断路器,左、右内侧挂点挂弹钩开钩,检验投放工具脱落。故障试验程序如图3 所示。重复上述试验,现象相同。

将加装的外挂投弃控制板拆下,打开外挂投弃控制板面板检查,发现该设备内部有焦煳味,观察发现控制板矩形电连接器引出的黑色导线中7 号控制导线(正常控制供电)、8 号控制导线(应急控制供电)引出线烧蚀严重。经检查确认,7 号、8 号与5 号控制导线(应急内侧投弃)短路。

当试验机加载正常、应急电源(7 号、8 号导线加电),5 号导线便短路带电,其对应的继电器K3 即工作输出投弃信号,导致试验机左右内侧挂点挂弹钩开钩,投放夹具脱落(参考图2)。

综上分析,判断7、8 号导线有大电流经过,造成7、8 号导线与5 号导线间烧蚀短路,进而导致吊舱挂架及吊舱的脱落。下面对被试系统工作原理进行分析。

被试系统工作原理分析

外挂投弃控制板内矩形连接器,控制电路导线额定电流:3.7A。由于外挂投弃控制板“投弃允许开关”设计方式为采用单刀单置开关,并且没有采取电路隔离保护措施,造成外挂投弃控制板内矩形连接器的7号控制导线(正常控制供电)和8 号控制导线(应急控制供电)处于常通状态。以下四种情况是对工作电流的具体分析。

a.在正常情况下,当轮载处于“空中”状态时,正常电源和应急电源同时上电时均为直流28V,外挂投弃控制板内正常投放电路和应急投弃电路的电压差和电流较小,对外挂投弃控制板内控制导线(包括7 号、8 号线在内)基本无影响。

b.当正常供电断开,应急供电保持接通状态时,应急电源通过外挂投弃控制板内连接“投弃允许”开关的7号、8 号控制导线对正常供电电路进行供电,也就是造成应急电源对吊舱、显控设备进行供电。

c.若在正常供电状态下,被试系统下电操作采取通过显控设备断开外侧吊舱各1 具,内侧吊舱2 具、关闭显控设备显示器开关;此时吊舱及显控设备处于待机工作状态,关闭“电源开关”后,应急电源开始给上述设备供电,此时总电流为2.15A。

d.若在正常供电状态下,外挂吊舱、显控设备处于工作状态时,被试系统下电操作采取关闭显控设备显示器开关,关闭中央操纵台电源控制指示板上的“电源开关”时,应急电源开始给上述设备供电,此时最大总电流为24.2A。

随后,模拟机上状态对外挂投弃控制板内控制电路导线进行电流摸底试验,试验结果见表1。

表1 对1 束14 根导线施加以下负载条件的试验结果

综上可知,按a,b,c 条进行操作,被试系统正常工作,但在按d 条进行操作时,发生了大电流通过,即导线出现烧蚀,进而出现短路的情况。

通过对被试系统分析,7、8 号导线中有大电流经过,造成与5 号导线间烧蚀短路,进而导致吊舱挂架及吊舱的脱落;并通过对被试系统电路电流分析和电流摸底试验,验证了电流过大时投弃控制面板导线表皮融化冒烟,导线短路。

图4 改进方案电路控制图

经数据分析确认:故障发生时正常汇流条保持了18s20V 输出电压,线路上的总电流高达28.72A,由此可知,故障发生时线路上的电流足以将7 号、8 号导线烧蚀,说明对故障的定位是准确的。

改进方案

在外挂投弃控制设计过程中,将开关由双刀型改为了单刀型,使“正常供电”和“应急供电”合并位置发生改变。而为避免V9、V10 二极管压降对继电器的工作造成影响,并未对V9、V10 二极管位置进行相应调整,导致隔离措施失效、形成潜在回路。

针对上述问题,对外挂投弃控制板的设计方案进行改进设计,主要措施有:

恢复双刀型钮子开关设计(开关S1);

通过K8 继电器及V9、V10 二极管构成线路隔离的双保险。

改进方案控制图如图4 所示。

从图4 中可以看出,只要机上给外挂投弃控制板供电正常电源,K8 继电器即工作,使触点置长开端,实现正常电源与应急电源的隔离。即使在后级电路中正常电路、应急电路因器件故障出现短接情况,V9、V10 二极管依然能保证电源的相互隔离。改进方案采取了有效的隔离措施,消除了潜在回路的存在。

试验验证

改进方案摸通过了摸底验证试验,高温工作试验、低温工作试验、温度冲击试验、振动功能试验、冲击试验、加速度试验、电源特性试验、电磁兼容性试验等挂飞安全性试验的验证。

此后,进行了机上联试。试验分三种情况进行:

机上给外挂投弃控制板供正常电源,进行试验机左右内、中、外挂点应急投弃,外挂投弃控制面板功能正常;

机上给外挂投弃控制板供应急电源,进行试验机左右内、中、外挂点应急投弃,外挂投弃控制板功能正常;

机上给外挂投弃控制板同时正常、应急电源,进行试验机左右内、中外挂点应急投弃,外挂投弃控制板功能正常。

最后进行了机上地面试验,模拟进行2 次吊舱投弃故障时操控状态,未出现意外投弃的故障。另外进行2 次模拟投弃试验,状态正常。经过实际的试飞验证,外挂投弃控制板功能正常,满足后续试飞任务需要。

结语及思考

结语

通过机上排查和试验复现分析,被试系统工作原理分析,以及空中实际操作比对,确定意外投弃吊舱的原因是外挂投弃控制面板导线电流过大导致导线烧蚀短路,而造成导线烧蚀短路的原因是设计更改造成了外挂投弃控制板内隔离措施失效,“正常供电”线路与“应急供电”线路间存在潜在回路,在机上不关闭吊舱、显控等设备用电,而直接关闭正常供电总电门的情况下,回路线路产生过大电流,从而导致导线烧蚀。

思考

a)被试产品设计的安全性和可靠性有待加强,装机前应充分考虑各种试飞使用环境和条件,提高设计的安全性和可靠性。

b)加强与厂所对试飞需求的沟通和协调,明确设计需求,充分进行地面验证,保证成品的技术状态,减少成品故障对试飞的影响。