针对数控机床垂直轴电磁制动器控制的优化设计

程亮亮 王 虎

中车集团戚机公司

本文针对TK6916/L80 型数控落地镗铣床Y 轴电磁制动系统的控制方法进行优化设计,完善了机床制动器异常时的自检测功能,有效提高了设备运行可靠性,对应用电磁制动器的装备具有很高的推广和应用价值。

国内某公司生产的TK6916/L80 数控落地镗铣床,控制系统采用西门子840D 数控系统,主要应用于大型内燃机车机体等箱体类产品加工。原设计其垂直方向Y轴配有重锤铅块作为平衡装置,为防止停机或故障异常导致主轴箱下坠危险,伺服电机配置有电磁制动器,制动器工作方式是在失电状态下要求有可靠的刹车性能;轴运行时要求处于释放状态,使伺服电机处于正常运转状态。

1 问题分析

2014 年夏季,设备偶尔发生Y 轴伺服过载报警疑难故障,根据信息提示,我们对Y 轴传动系统中的丝杠螺母副、导轨润滑系统、伺服电机、电磁制动器线圈等多方面进行检测分析,未见异常,通过对制动器电源进行在线实时监控,发现制动器电源电压偶尔向下波动,同时产生故障报警停机。由此确认因电压低于制动器允许最低电压时,制动器工作电流过小,电机处于制动状态造成过载运行。分析原制动器电气控制设计,发现其设计采用开环控制方式:继电器吸合后,控制系统不对制动器是否加载电压和通过电流进行检测。正是因为如此设计,导致故障分析十分困难,同时设备运行也存在安全风险。

2 解决方案

针对制动器应用工况分析,其故障主要分为两类:(1)线圈电压过低或失电。(2)线路、线圈开路或短路。为了避免上述故障,要求机床能在诊断系统异常时及时作出判断,并显示报警。目前大部分数控机床都没有详细设计这一功能,造成伺服故障维修过程漫长,排查较困难,严重时会使伺服电机损坏。本解决方案提出了制动器线圈电流闭环控制的解决方案:首先在刹车线圈回路上安装电流检测装置,测量线圈的实时电流,当电流波动超出设定的最小值时,通过继电器触点给出信号。然后在PLC 信号中编写相应轴的报警程序和报警文本信息,准确给出报警;如果发生线路、线圈短路,则由其电源短路保护装置(熔断器、断路器)进行保护。

3 硬件设计:(以Y 轴为例)

继电器选型

根据伺服电机参数表显示的制动器阻值、功率或电流参数,选择电流继电器,通常计算方法为:电流继电器量程取制动器额定电流的2.5~5 倍。

硬件为主的设计方案

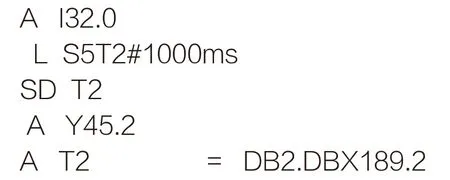

对于不太熟悉840DPLC 编程调试或者更改PLC 程序不太方便的情况,可以采用以下简易的方案:(以Y轴为例)通过电流继电器(KI2)驱动一个时间继电器(KT2),取KT2 的常闭触点接入Y 轴的正/负向限位PLC 输入点,这样既可以避免误动作,又可以保留报警记录,电路如图1。

当Y 轴在行程范围内出现限位报警时,即首先排查制动器。

图1

软、硬件结合的设计方案

在控制柜内找到制动器线圈的主回路,将控制继电器KY2 的输出端拆下,串入电流继电器KI2。取KI2 常开触点,接入PLC 输入点I32.0(搜索PLC 全部程序保证此输入点未使用)。

4 软件设计

报警号计算

PLC 报警信号和报警号是西门子定义的,DB2.DBX18a.b 对应700000 及以后的信号,报警号的计算公式为:

报警号=700000+8*a+b+1。

程序编写

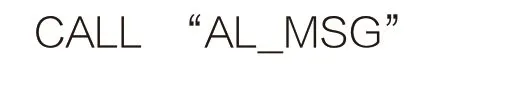

在PLC 中,选取DB2 中未使用的报警接口信号,如DB2.DBX189.2,对应的报警号为700075.编写如下PLC 用户程序:

其中,Y45.2 为Y 轴制动器输出信号,T2 为延时接通定时器,将其作为条件可避免系统误报警。接下来调用FC10 标准的子程序处理PLC 用户报警接口信号:

编写报警文本

选择SERVICE ▶ DATA SELECTION ▶MBDDEALARMTEXTS,光标定位到该目录,按DATA MANAGEMENT ▶NEW,输入报警文件名,如ybrake.com。然后按以下格式输入文本:

70007510 “700075 AXIS Y BRAKE CRUNT ERROR”

(依次表示:报警号,显示方式,是否有帮助文档,报警内容)。如果要编写中文的报警文本,则只能在计算机上编好后,下载传入PCU50。

电流继电器的调试

根据伺服电机参数表显示的制动器阻值或电流参数,计算出电磁阀正常工作电流I1,调整电流继电器的下限电流至0.8 倍I1 位置,然后打开制动器,降低制动器电压至0.8 倍额定电压,观察是否能够正常输出报警。如果未正常动作,则重新调整电流继电器直至符合要求。

5 结束语

本文针对齐二机床厂的数控落地镗铣床Y 轴制动器系统故障,提出了闭环控制的理念,并给出了具体实施方法,分别从硬件连接、软件设计、控制逻辑方面给予了简明分析。解决方案可应用于其他带有电磁制动器的控制装置中,通过灵活应用,配合不同机床的实际情况,可有效提高装备安全可靠性,迅速判断故障减少维修时间。本方案是结合现场案例得出,供大家参考,与读者朋友共勉。