某型飞机耳片结构断口宏、微观及定量分析

郑参谋

上海飞机设计研究院强度部

概述

本文通过对某型飞机耳片(叉耳)结构进行断口宏、微观观察,确定了耳片的失效性质,计算反推出了耳片孔边裂纹萌生寿命及裂纹扩展寿命,并给出了裂纹长度与扩展寿命之间的对应关系,为类似耳片结构断口定量分析提供了参考和指导。

试验简介

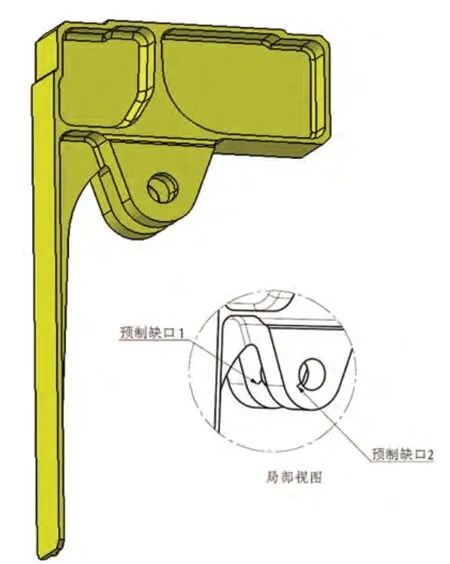

某型飞机耳片结构上含有两处预制缺(切)口,其尺寸相同,分别位于叉耳的内/外侧(编号1、2),为孔边角裂纹,见图1。需对该耳片结构先进行疲劳试验,待预制缺口尖端出现可见疲劳裂纹(约1~2mm)后,再进行裂纹扩展试验。

图1 预制缺口示意图

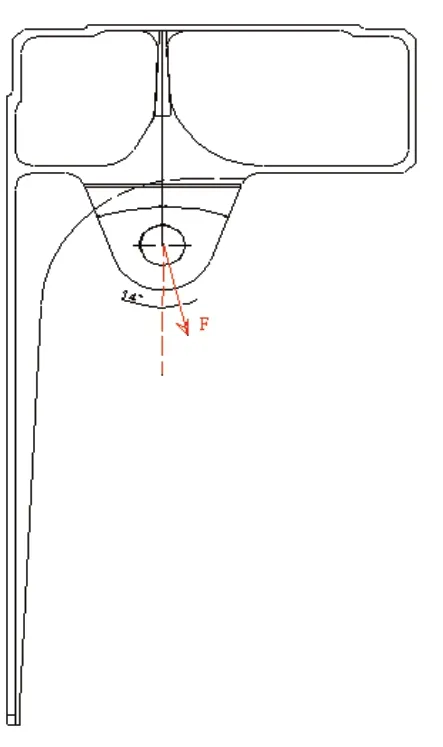

图2 载荷方向示意图

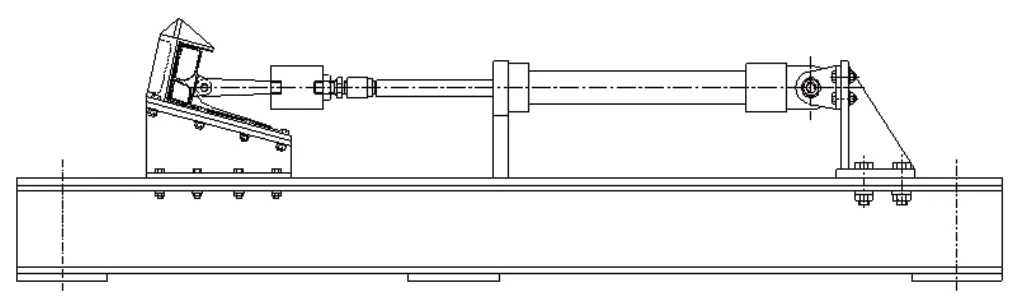

图3 试验安装示意图

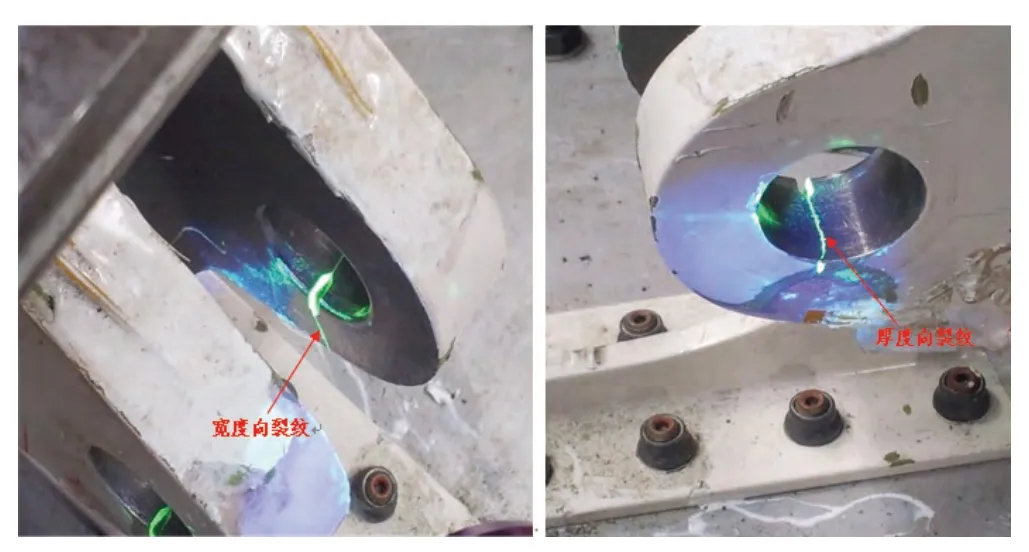

采用等幅谱进行试验,应力比R=0.1,叉耳中插入销棒,在销棒上如图2 所示方向进行加载,使载荷平均分配在两耳片上,预制缺口对称线均与试验载荷方向垂直。销棒材料为45#钢,耳片材料为2024-T351 铝合金。试验在专用试验夹具上进行,安装示意图见图3。经过45000 次疲劳试验后,耳片1(预制缺口1)发生开裂,耳片2(预制缺口2)疲劳裂纹未萌生,见图4。

断口宏、微观分析

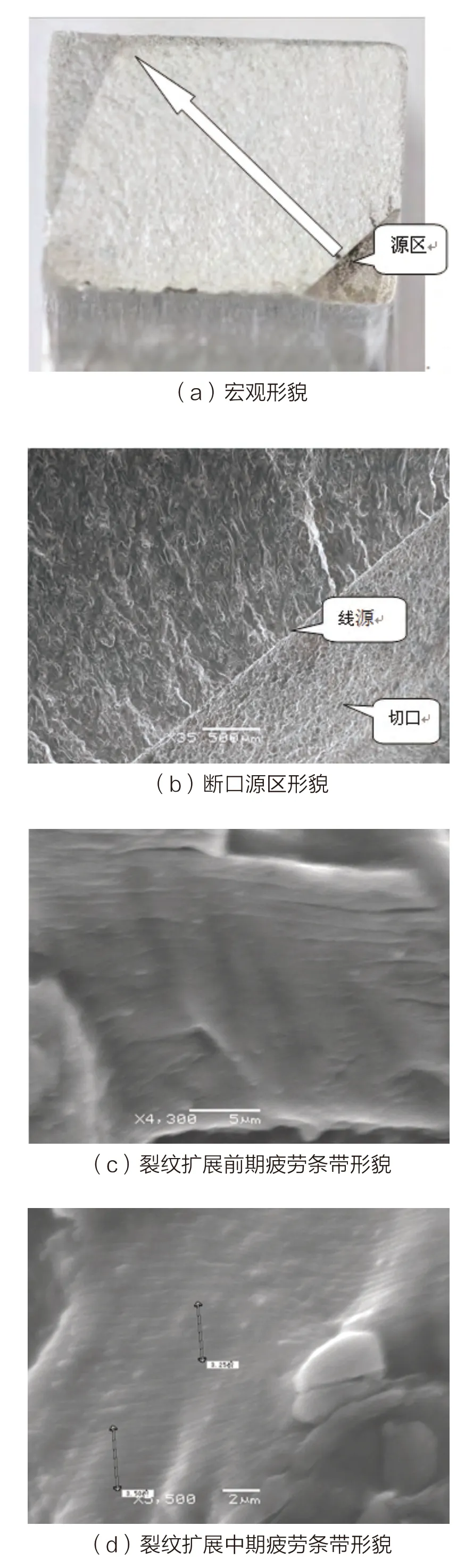

将耳片1 裂纹人为打开,断口宏观形貌见图5a,源区位于缺(切)口处,呈线源,整个裂纹断面平坦,裂纹从切口起源后沿孔宽度和厚度方向同时扩展,即裂纹沿着断面斜对角方向扩展,疲劳扩展区约占整个断面面积的90%。

源区放大未见冶金缺陷,见图5b;裂纹扩展前、中、后期可见大量细密的疲劳条带,疲劳条带宽度分别约为0.3~0.4μm,0.3~0.4μm 和0.7~1.7μm,分别见图5c~5e;疲劳区与人为打开可见明显的分界,见图5f;人为打开区为韧窝+颗粒相形貌,见图5g。

断口定量分析

耳片裂纹扩展寿命和萌生寿命定量反推

结合耳片断面上可见大量细密的疲劳条带,且疲劳条带形貌与等幅谱载荷存在对应关系,因此,本文采用疲劳条带作为定量分析的参量。

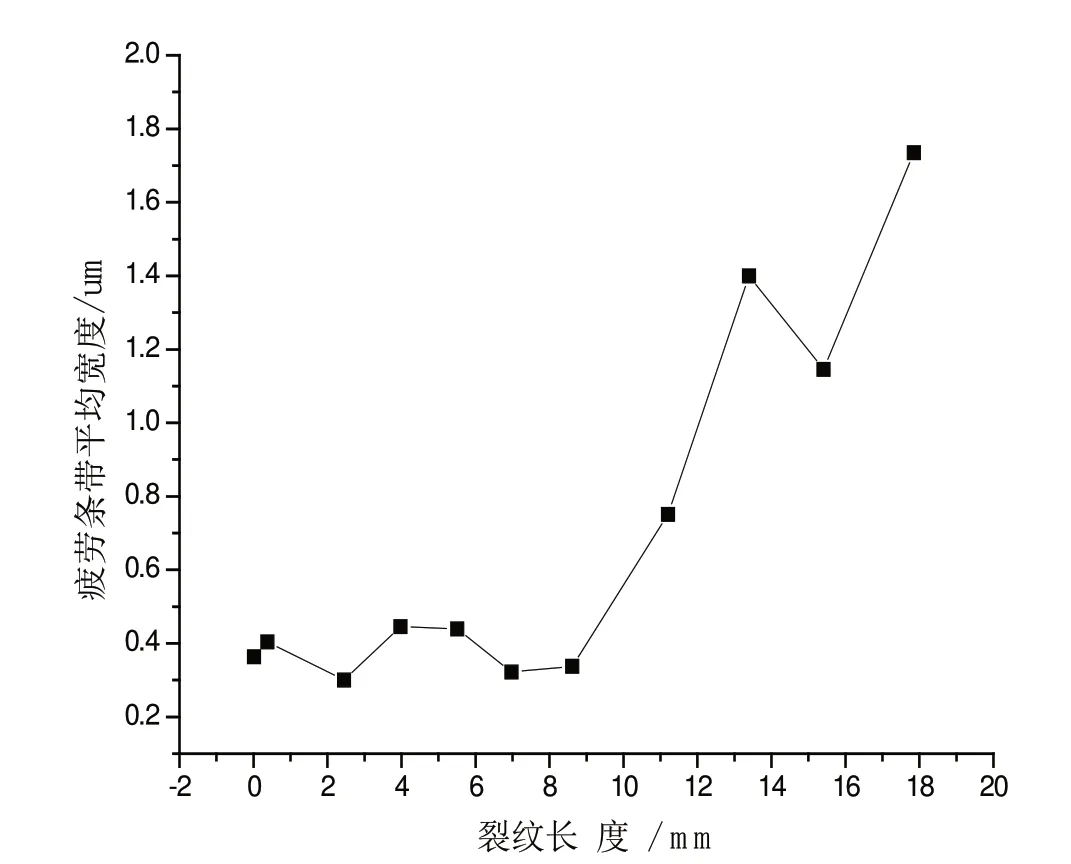

为了确定耳片断口裂纹扩展寿命,从疲劳源区开始对扩展区内的疲劳条带进行了测定,在每个测定点及其附近的区域测量三次取平均值作为该处的疲劳条带间距,也即疲劳裂纹扩展速率,测定的数据见表1。耳片断口从距源区0.01mm 即可看到疲劳条带形貌,距源区17.85mm为疲劳扩展与人为打开区交界处。

图4 耳片1 破坏图

图5 耳片1 断口形貌

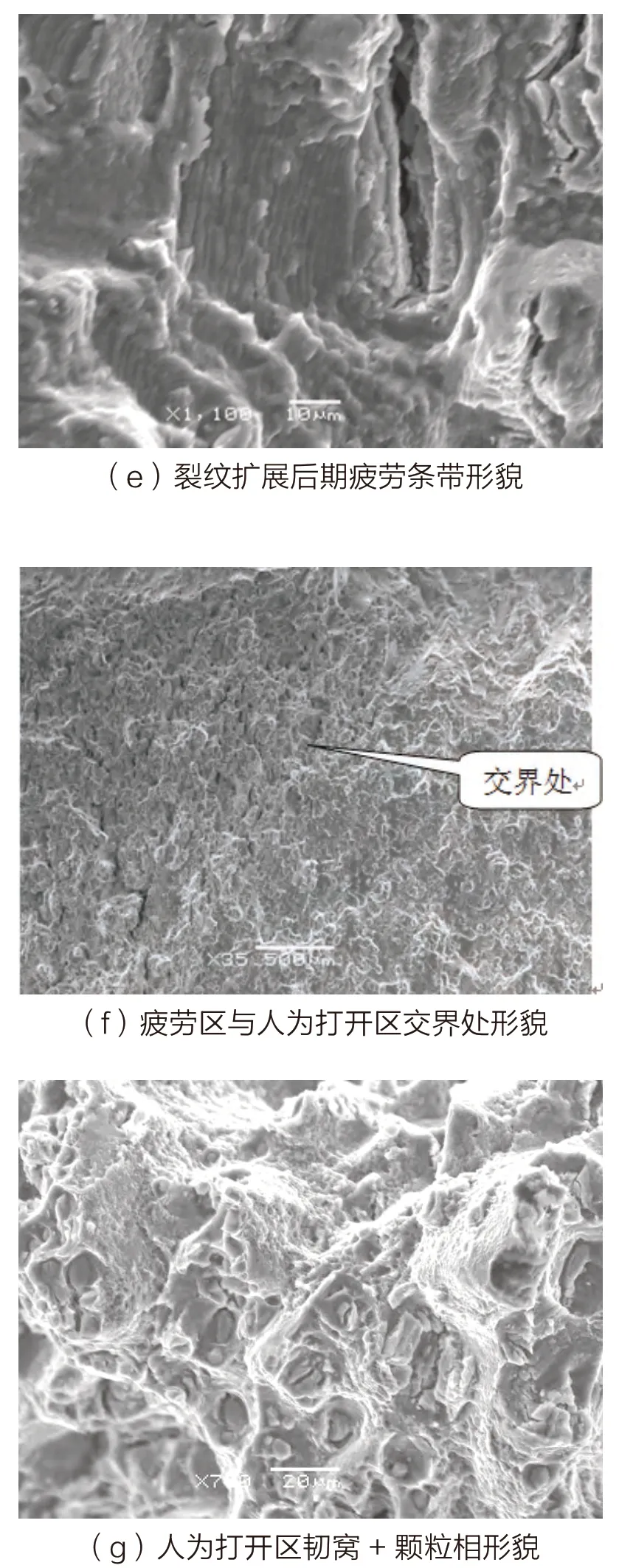

利用表1 中数据进行曲线拟合,可以得到疲劳裂纹扩展速率与裂纹长度之间的关系曲线,见图6。采用列表梯形法计算疲劳扩展寿命(见公式1),具体计算数据列入表1 的Ni 栏内。耳片从距源区0.01mm 到17.85mm 范围内的疲劳扩展寿命为33283 循环周次。

式中:an 为第n 点距离源区的裂纹长度,an-1 为第n-1 点距离源区的裂纹长度,da/dN 为裂纹扩展速率。

图6 耳片断口裂纹扩展速率与裂纹长度的关系曲线图

表1 耳片断口主裂纹疲劳条带相关数据

裂纹长度与扩展寿命之间关系分析

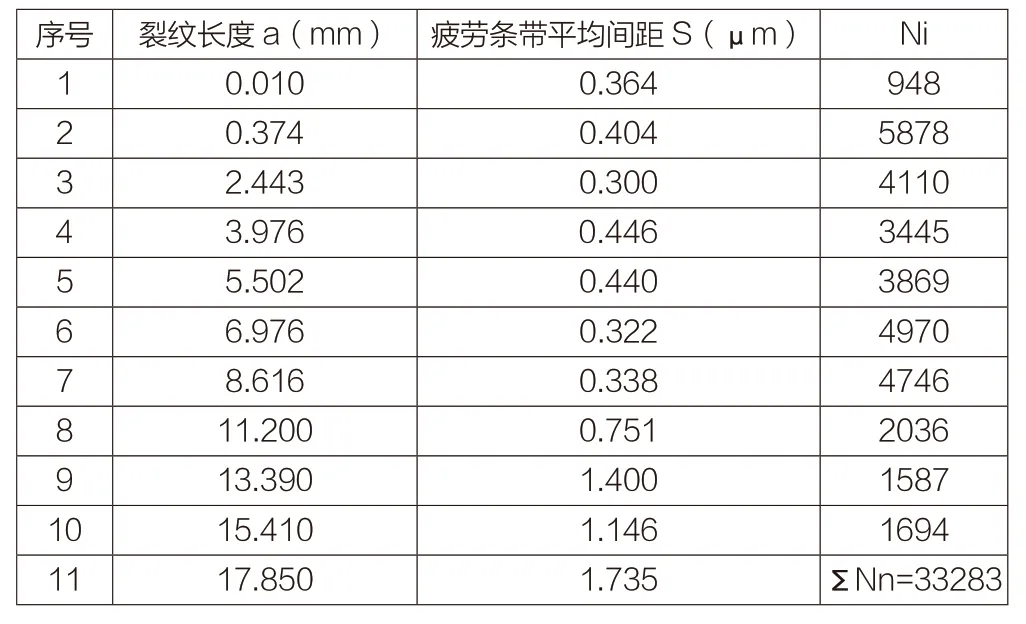

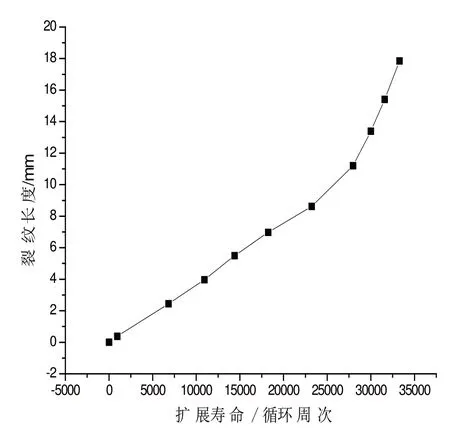

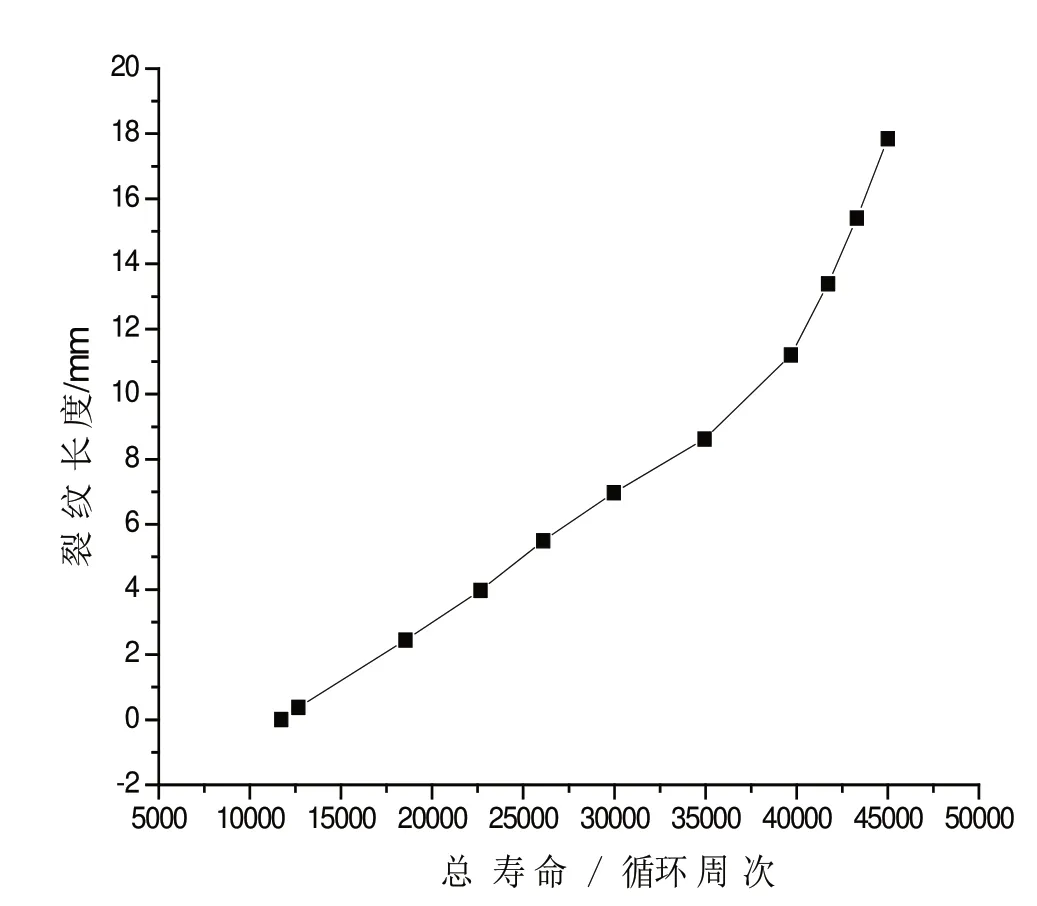

本次试验耳片共经历了45000 循环周次,即总的疲劳寿命为45000 循环周次,通过断口定量分析,可知耳片的裂纹扩展寿命为33283 循环周次。根据裂纹萌生寿命等于总寿命减去扩展寿命,计算反推出裂纹萌生寿命为11717 循环周次。将不同裂纹长度下的扩展寿命和总寿命列于表2。利用表2 数据拟合曲线,得到扩展寿命和总寿命与裂纹长度之间的关系曲线,分别见图7 和图8。

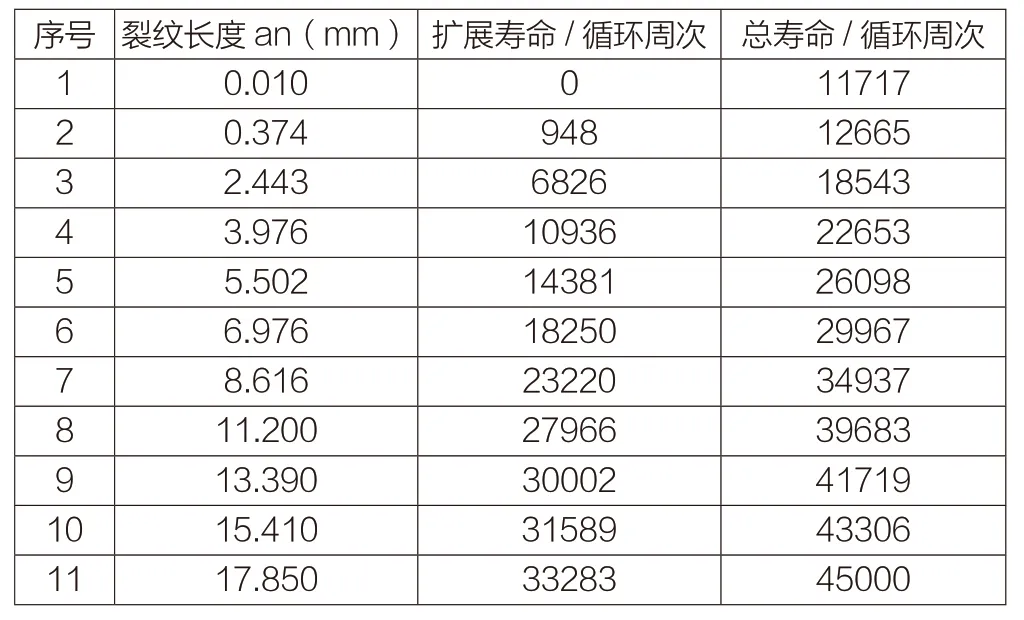

表2 耳片裂纹长度与循环周次之间的数据

图7 裂纹长度与扩展寿命之间关系曲线

图8 裂纹长度与总寿命之间关系曲线

结语

(1)失效性质分析

耳片1 存在裂纹,裂纹几乎贯穿耳片宽度和厚度方向,裂纹起源于缺(切)口处,沿着耳片宽度和厚度方向同时扩展,断面上可见大量细密疲劳条带,由此判断耳片的失效性质为疲劳开裂。

(2)裂纹扩展寿命反推分析

通过断口定量分析反推,可知耳片的裂纹扩展寿命为33283 循环周次,萌生寿命为11717 循环周次,并得到了扩展寿命和总寿命与裂纹长度之间的关系曲线。