空气变形喷嘴内流场的数值模拟

尚润琪,屈银虎,王 翔,刘 翠

(1.西安工程大学 机电工程学院,陕西 西安710048;2.国家知识产权局专利局专利审查协作江苏中心,江苏 苏州215011)

0 引 言

喷嘴是空气变形技术的关键部件.空气变形技术的工艺过程是压缩空气进入喷嘴,使变形加工的复丝在喷嘴内受高速湍流的作用,各根单丝彼此分离,并在湍流中剧烈运动,当长丝无张力地从喷嘴输出的一瞬间,松弛的长丝束上产生了许多丝圈、丝弧和纠缠结,这种无规则纠缠在一起的形态使光滑的长丝变成非常柔软、蓬松、低伸缩性的空气变形丝.但喷嘴内部结构复杂,尺寸较小,气流流道十分狭窄,难以放置相关传感器,且传感器的放置会对流场造成一定的干扰,严重影响实验测量数据的准确性.这些因素导致国内喷嘴制造厂家对空气变形技术认识不足,空气变形喷嘴研究领域比较窄,研究人员及研究单位较少,所查阅的文献资料表明该研究的热点时期主要集中在1990年前后和2010年前后.国内外对空气变形工艺的研究主要集中在纱线质量方面,如弯曲性能[1],拉伸性能[2],光泽[3],毛羽[4],丝圈结构,条干均匀度等[5-6],对变形设备和喷嘴研究较少,对喷嘴的变形过程和机理也少有研究[7-9],导致长期以来对变形工艺和喷嘴内部流场缺乏深刻认识.空气变形纱的专利和文章也较少[10].目前亦少见采用流场模拟方法来直观、数量化研究其内部流场.

文中采用Fluent软件对空气变形喷嘴内流场进行模拟,可以直观地描述内部流场的流动状态及各项参数值,能更清晰地了解气流对单丝的作用以及形成稳定丝圈的机理,为空气变形喷嘴结构的优化及设计新型变形喷嘴提供参考.

1 喷嘴内流道数值模型的建立

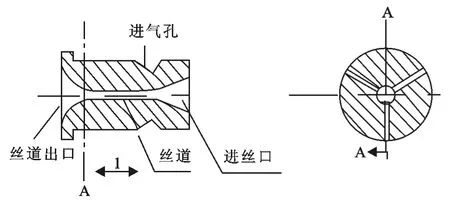

1.1 空气变形喷嘴的基本结构

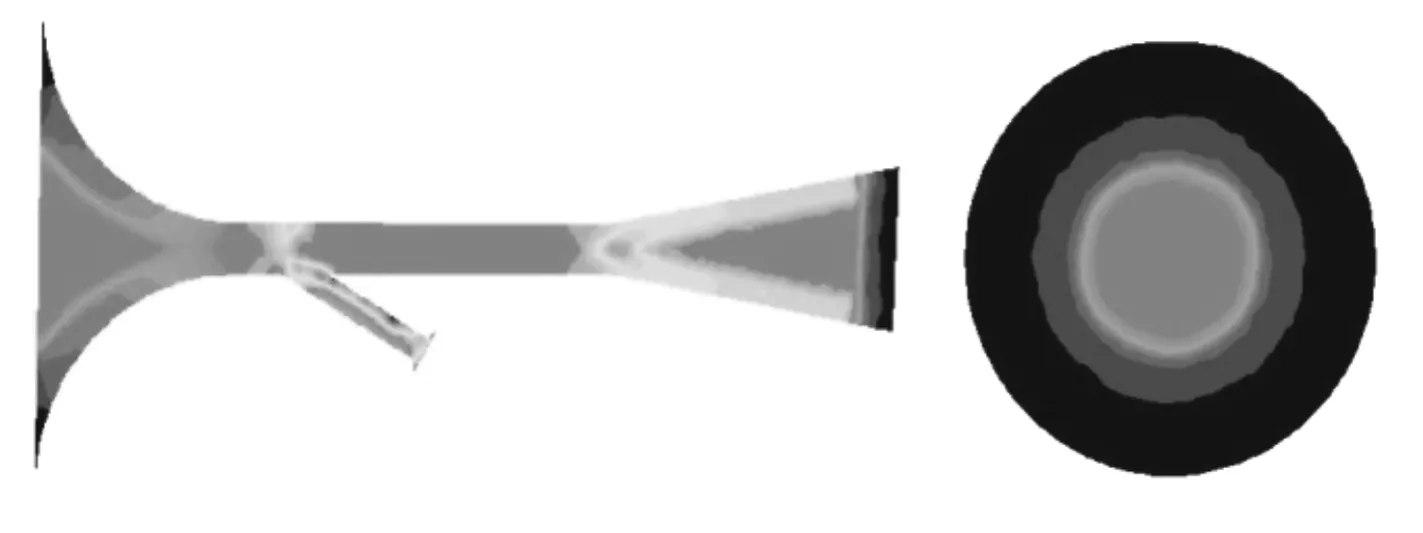

图1为空气变形喷嘴的结构图.Hema型空气变形喷嘴一般设置一个中心纱线孔和3个侧向进气孔.中心纱线孔直径分别为1.20,1.50,1.60,2.00和2.40mm,对应的侧向进气孔直径分别为0.60,0.75,0.80,1.00,1.20mm.可用于加工涤纶、锦纶、丙纶等化纤的(30~4 000)dtex的空气变形纱,所能达到的变形速度为300~500(m·min-1)[11].

1.2 三维模型的建立及网格的划分

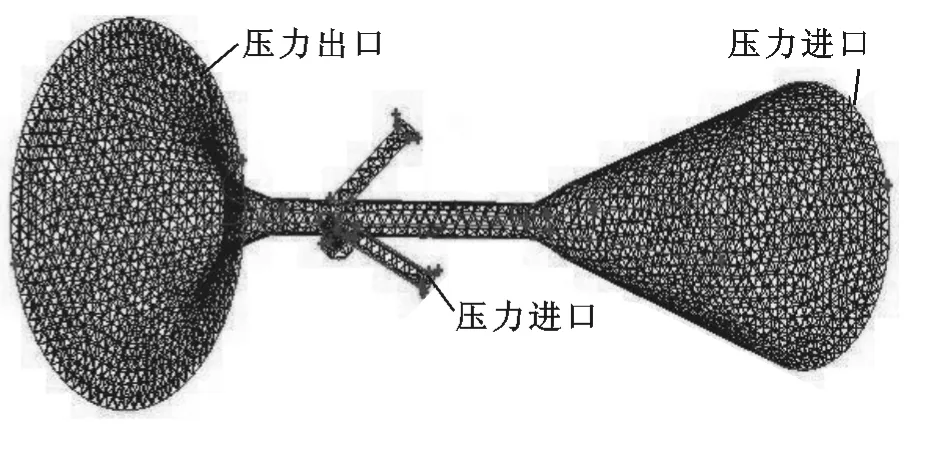

利用Pro/e软件建立喷嘴简化内流场的三维模型[12].网格划分的质量对Fluent软件的计算效率和计算结果准确度有着直接影响,本次网格的划分间隔为0.2,在Gambit中划分好网格的模型如图2所示.

图1 空气变形喷嘴结构示意图Fig.1 Sketch of air texturing nozzle

图2 网格划分及边界条件设置Fig.2 Meshing of air texturing nozzle and setting of boundary conditions

网格划分好后还需要对模型进行边界条件设置.本模型有3种边界条件,分别为:压力进口、压力出口以及壁面.3个压缩气体入口为压力进口,丝线输出口为压力出口,其他为壁面,如图2所示.

2 数值模拟与分析

2.1 数值模拟

将上面划分好网格的模型导入Fluent进行模拟.首先选择求解器,检查网格是否有缺陷或重叠,若有缺陷或重叠,则网格需重新划分;计算模型选择为隐式密度基求解器;湍流模型采用SSTk-ω模型;工作环境压力定义为0,其余的压力均为相对于此的绝对压力.

Fluent一般默认迭代残差值10-3为收敛判据.模拟结果表明,各曲线相互之间残差值差别不大,模型开始求解计算后,各曲线残差值均越来越小,迭代186次曲线残差值依次为3.016 2×10-5,1.261 0×10-4,1.466 6×10-5,9.887 5×10-7,6.039 6×10-5,3.343 5×10-5,均在10-3附近.由此判断,计算收敛.

2.2 模拟结果分析

本文选择k-ω模型(2equ)的剪切压力传输(SST)模型.SSTk-ω流动方程为

其中,Gk是湍流的动能,Gω为ω方程,Yk和Yω分别是K与ω的发散项,Γk和Γω分别代表的是k与ω的有效扩散项,Dω代表正交发散项,Sk与Sω可自定义.

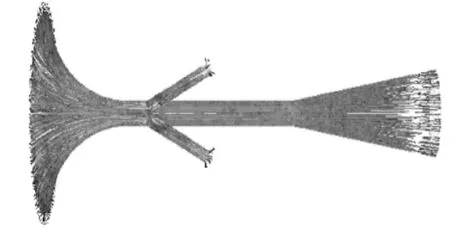

根据SSTk-ω模型,本次模拟计算是在湍流状态下对导入的内流道网格模型进行模拟求解,得到图3的速度流线图,图4的速度矢量图和图5的压力分布图.

图3的速度流线图表明,喷嘴进气口气流全为近乎直线的线条,没有出现任何偏移或旋转,说明喷嘴内流场很稳定,很难出现紊流.进入流体腔内的丝束也就很难被打乱分散,这势必会对纱丝的变形产生一定影响.

图3 速度流线图Fig.3 The flow line of speed

图4 速度矢量图 Fig.4 The vector diagram of speed

从图4可以看出,在纱线进口处出现的反向速度会影响纱线进入喷嘴,在进气口与变形丝通道的交界处,有很小一部分气流的速度很高,达到360m/s以上,满足超音速的要求,这部分速度高但很少,其产生的动能也就很少,对于流腔整体的贡献很小,喷嘴内的速度都不大,最大速度在出丝口,但出口的最大速度也没超过音速.

图5所示的喷嘴三维立体3D压力云图中,两端靠近腔壁处的压强相比于内部压强略大,形成明显的压力边界.3个压缩空气入口处的压力高达0.83MPa左右,喷嘴上游流场也是处于绿色区域0.43MPa附近.压缩气流与空气变形丝气流入口相汇处气压处于黄色区域近似为0.51MPa,而在喷嘴下游出口流场处为深蓝色,甚至为负压.该流场中最高压力达0.83MPa左右,最低压力为0.25MPa左右,甚至更低,使得该喷嘴流场上下游能够产生足够大的压力差,这是产生超音速气流的充要条件.这与空气变形喷嘴流道内流场必须处于超音速状且其流道的几何条件必须为渐缩、渐阔型的拉法尔管相符合.

图5 压力云图Fig.5 Cloud chart of pressure

根据上述数值分析可知,丝束通过喷嘴时,喷射气流和丝圈张力之间的作用,连续不断地改变单丝在喷嘴中的位置使其在喷嘴中发生周期性的扰动,而喷嘴内部的湍流气体在径向和轴向都存在很大的压力和速度梯度[13],所以不同单丝在不同方向上产生不同的滑移量,这就有利于单丝间的缠绕,这种缠绕在稳定流场下利于形成稳定的丝圈.

3 结 论

(1)Fluent软件能够很好地对空气变形喷嘴内流道流场进行模拟.

(2)通过Fluent软件模拟可以直观清楚地观察到喷嘴复杂的内流场情况,对喷嘴内流道结构改进有很好的参考价值.

(3)喷嘴的出口流场是超音速和亚音速的混合流场,并存在很大压力梯度和速度梯度.喷嘴的流场上下游产生足够大的压力差.在超音速和亚音速气流的混合作用下产生强烈的湍流,有利于纱线丝束的膨松和缠结,从而利于形成稳定丝圈.

[1] 姜岩,王业宏,王善元.空气变形纱的抗弯性能[J].纺织学报,2011,32(8):39-40.JIANG Yan,WANG Yehong,WANG Shanyuan.Bending resistance of air-textured yarns[J].Journal of Textile Research,2011,32(8):39-40.

[2] 姜岩.空气变形纱拉伸性能探讨[J].纺织学报,2013,34(3):31-34.JIANG Yan.Study on tensile properties of ATY[J].Journal of Textile Research,2013,34(3):31-34.

[3] 姜岩.空气变形纱成纱熵变与外观光泽的关系[J].纺织学报,2012,33(12):15-18.JIANG Yan.Relationship between texturing entropy change and luster of air textured yarn[J].Journal of Textile Research,2012,33(12):15-18.

[4] 姜岩,王善元.空气变形纱毛羽的测试方法[J].东华大学学报:自然科学版,2007,33(5):665-667.JIANG Yan,WANG Shanyuan.Air jet textured yarn hairiness testing methods[J].Journal of Donghua University:Natural Science Edition,2007,33(5):665-667.

[5] 姜岩,于日明,姜丽,等.变形纱条干均匀度与变形工艺参数的关系[J].纺织学报,2009,30(5):16-19.JIANG Yan,YU Riming,JIANG Li,et al.Relationship between texture parameters and evenness of textured yarns[J].Journal of Textile Research,2009,30(5):16-19.

[6] 姜岩,于日明,姜丽,等.变形纱表观条干均匀度和质量条干均匀度研究[J].纺织学报,2009,30(4):37-40.JIANG Yan,YU Riming,JIANG Li,et al.Study on appearance evenness and mass evenness of textured yarn[J].Journal of Textile Research,2009,30(4):37-40.

[7] 张静,王善元.空气变形技术及其进展[J].纺织导报,2006(1):46-50.ZHANG Jing,WANG Shanyuan.Air textured technology and its progress[J].China Textile Leader,2006(1):46-50.

[8] 姜岩.长丝变形纱成纱熵变对毛羽的影响[J].纺织学报,2012,33(10):24-27.JIANG Yan.Effect of entropy change during texturing on hairiness of textured filament yarns[J].Journal of Textile Research,2012,33(10):24-27.

[9] 姜岩,张大庆,杨梅,等.长丝变形纱缠结结构研究[J].纺织学报,2009,30(10):23-26.JIANG Yan,ZHANG Daqing,YANG Mei,et al.Study on snarling structure of filament textured yarns[J].Journal of Textile Research,2009,30(10):23-26.

[10] 胡京平,刘卫,张燕,等.利用专利文献分析新型纺纱技术的发展趋势[J].西安工程大学学报,2014,28(6):657-662.HU Jingping,LIU Wei,ZHANG Yan,et al.Development tendency of new spinning technology by patent document analysis[J].Journal of Xi′an Polytechnic University,2014,28(6):657-662.

[11] 刘翠.基于Fluent的空气变形喷嘴流场模拟及结构优化设计[D].西安:西安工程大学,2011:7-35.LIU Cui.Numerical simulation of the inner flow field and the optimal design of Hema-type ATY nozzle based on fluent[D].Xi′an:Xi′an Polytechnic University,2011:7-35.

[12] 郭杰.喷气织机主喷嘴气流引纬三维数值模拟分析[D].苏州:苏州大学,2009:15-70.GUO Jie.3-D stimulation and analysis of weft insertion flow of main nozzle in an air jet loom[D].Suzhou:Suzhou U-niversity,2009:15-70.

[13] 李玉军,张贤杰,王俊彪.喷口结构对雾化流场影响规律的数值模拟[J].西安工业大学学报,2012,32(12):1000-1003.LI Yujun,ZHANG Xianjie,WANG Junbiao.Nurmerical simulation of jet profile effect on gas flow field in spray atomization[J].Journal of Xi′an Technological University,2012,32(12):1000-1003.