客车座椅静强度与安全性的关系

刘明彬,杨艳红(安徽工程大学艺术学院,安徽芜湖241000)

客车座椅静强度与安全性的关系

刘明彬,杨艳红

(安徽工程大学艺术学院,安徽芜湖241000)

从客车座椅设计的安全性能及其影响因素角度出发,仿真分析座椅总成静强度和靠背静强度,并针对客车座椅系统中疲劳破坏最早发生和应力值较大的调角器部位与座盆侧板连接部位进行实验,寻找出一组更合理的结构形式改进和材料优化方案:在车体前部受到撞击向后挤压变形时自动松开座椅的锁紧装置并推动座椅向后移动的结构形式改进,将调角器横管材料Q235和靠背连接处底部纵梁材料08Al优化为强度更高的SS490,为客车座椅的安全性设计提供理论依据.

座椅;安全性;静强度;应力

Liu MB,Yang YH.The Correlation between Coach SeatStatic Strength and Safety[J].Journal of Yibin University,2015, 15(6):13-16.

近年来,随着汽车工业的飞速发展,高等级公路的高密度修建,人们对客车安全性和舒适性的要求越来越高.座椅作为客车的重要组成部分,除了为乘客提供舒适宜人的乘车环境,更重要的是它在被动保护中对乘客安全性起到决定性作用.本文对客车座椅系统静强度进行研究分析,并根据分析结果进行结构改进设计、材料优化,以期从结构功能和材料性能方面,最大程度避免事故发生时座椅结构破坏和功能丧失情况的发生,从而减轻事故对乘员的伤害程度.

1 客车座椅系统静强度

客车座椅系统静强度分析是座椅被动安全性设计的首要研究内容.座椅不仅要减轻乘客的受限疲劳,在行驶过程中要承受“路面—客车—乘员”整体系统的复杂载荷,还要与安全带、扶手、座椅脚踏和前排座椅靠背一起对乘客定位,缓解事故发生或紧急制动时的碰撞强度.因此,座椅不仅要具有合理的几何参数、结构形式、人体接触面体压分布,以及由此而产生的受载轮廓等技术特性,还要具有应对悬架弹性元件(避振器、轮胎等振动系统)的冲击、振动的缓冲和消振特性.

客车座椅在行车和停车过程中所承受的载荷都非常复杂,很难通过试验仿真或计算机模拟演示得到确切数据,大多采用静态加载的方式将各种情况下的座椅承载能力通过参数变化折算为一种极限载荷来研究.中国客车标准化研究所依据国际通用座椅安全性法规制定了我国客车座椅安全性能要求与试验方法作为衡量承载能力的统一标准.GB15083-2006对座椅总成静强度、座椅靠背静强度、座椅固定装置及头枕强度研究与试验方法作了详细规定;GB15083-1994对客车(M类)座椅系统的强度(包括靠背和座垫总成两部分)及其固定装置的强度要求和试验方法作了具体规定;GB14167-1993对前向座椅乘员用安全带的安装固定点的位置、强度要求和强度试验方法作了具体的规定[1].在静态强度分析中,座垫对载荷作用影响很小.因此,座椅静强度分析的主要研究内容集中于座椅骨架结构形式(分离式座椅骨架结构)和材料特性两个方面.

1.1座椅总成静强度分析

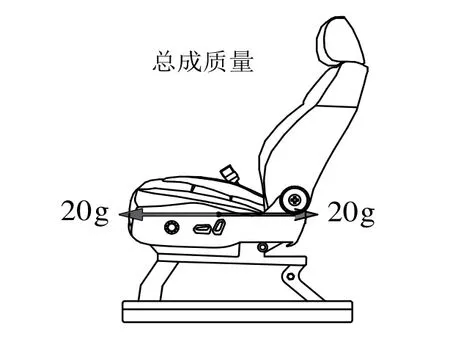

试验中有限元模型建模方法、边界条件和仿真分析方法参照国标GB15083-2006、GB11550-1995中的相关规定,制定客车座椅系统静强度试验方案.对座椅总成静强度分析的载荷施加情况,GB15083-2006《客车座椅、座椅固定装置及头枕强度要求和试验方法》中规定:通过座椅总成质心处水平向前、水平向后对其施加相当于座椅总成质量20倍的载荷,座椅及其固定点应能承受20倍以上非线性化载荷,并且座椅主体不得与车体分离以及座椅主体变形程度不得超过几何参数规定范围[2].这与美国客车安全技术法规(FMVSS-207)和欧洲客车标准法规(ECE-R17)中对座椅总成静强度的规定类似.对于前后、左右可调式座椅,调节装置在座椅总成质量20倍载荷冲击下应能保持原调节位置,在极限载荷冲击后调节装置允许失去调节功能.座椅靠背的刚性强度应满足追尾碰撞时乘员身体沿靠背向上滑动距离范围以及靠背对乘员产生的回弹强度.座垫的有效深度、倾角、软硬程度、摩擦系数应满足高强度碰撞时乘员颈椎倾角、胸部倾角、躯干基准线与X轴间的夹角在安全范围内.FMVSS-207和ECE-R17规定加载示意图如1所示.

图1 座椅总成静强度加载示意图

实验对象为标准客车座椅,质量为20 kg,模拟计算时所施加的载荷应为3 913N.通过ABAQUS软件仿真分析,在质心处施加一个集中载荷,并通过多点约束将质心与质心附近区域连接.最大负荷力为209MPa,出现在调角器与靠背连接部位及座盆侧板连接部位.而靠背采用的St12钢板材料屈服极限为275MPa,其余部位的负荷力均在200MPa以下.座椅应力分布如图2所示.最大位移量为4mm,出现在靠背连接头枕的横管处,符合国标和我国对座椅总成静强度要求.座椅位移如图3所示.

图2 总成静强度仿真应力图

图3 总成静强度仿真位移图

1.2座椅靠背静强度分析

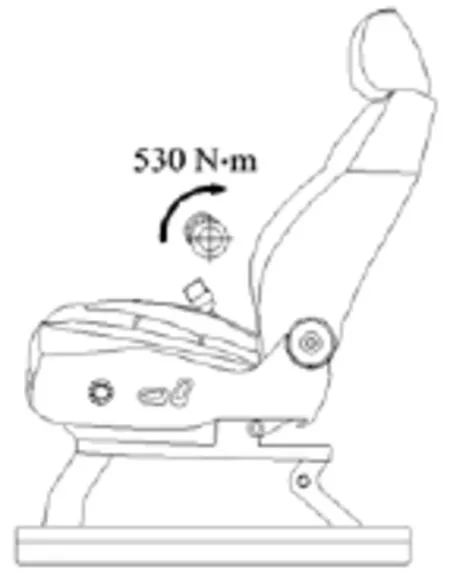

人机工程学研究表明,保持脊柱的正常自然形态和正确乘坐姿势,客车座椅靠背倾角略小于体腿夹角,达到95°~110°范围,人体对座椅靠背施加的静强度负荷力分布最均匀,座椅靠背安全性能最高.根据2000年美国FMVSS-207法规和中国客车座椅固定装置及头枕强度要求和试验方法(GB15083-1994)中对靠背静强度规定:对座椅靠背沿纵向向后施加相对于座椅基准点R点(R点应与安放在客车座椅中3DH装置的躯干与大腿铰接中心一致)372N·m力矩的持续负荷时,座椅骨架结构及座椅固定点应能承受同等以上冲击载荷.试验过程中及试验完成后,座椅骨架、座椅固定点及位移系统、调节系统或锁止机构不得打开或失效,角调节机构不得松脱,但允许在碰撞过程中产生不会增加伤害程度的永久变形或断裂,且能承受规定载荷,且保持在原位置.欧洲客车标准法规(ECE-R17)和中国客车座椅固定装置及头枕强度要求和试验方法(GB15083-2006)中对靠背静强度规定:对座椅靠背沿纵向向后施加相对于座椅基准点R点530 N·m力矩的持续负荷时,座椅骨架及座椅固定点应能承受同等以上载荷.试验过程中及试验完成后,座椅骨架、座椅固定点及位移系统、调节系统或锁止机构不得打开或失效,角调节机构不得松脱[3].欧洲客车标准法规对靠背静强度加载示意如图4所示.

图4 ECE-R17对靠背静强度加载示意图

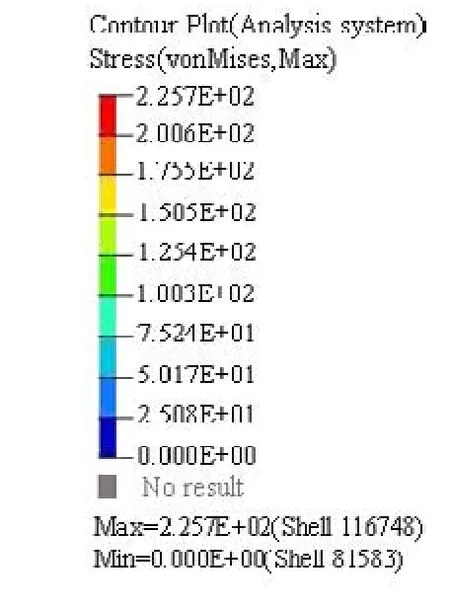

对于整体式头枕座椅,在距基准点(R点)520mm处与参考线相垂直的平面上,且位于通过躯干基准线两侧各80mm处的两个纵向垂直面所包括的区域内,对上框施加1 000N的恒定负荷力.加载时,在上框中部以一个集中载荷施加,通过MPC(多点约束)点将上框附近区域连接,使负荷力均匀分布.靠背上最大应力值为225.7MPa,主要集中在靠背连接处与调角器部位.而靠背结构采用的St12钢板的屈服极限为275MPa,最大应力值没有超过材料的屈服极限.座椅靠背静强度应力如图5所示.在最大应力值作用下,座椅结构发生位移的最大值出现在靠背连接头枕的横管处,最大位移量为11.7mm,满足国标对座椅靠背静强度要求.靠背静强度位移如图6所示.

图5 靠背静强度应力仿真图

图6 靠背静强度位移仿真图

2 客车座椅系统静强度特性试验

通过对座椅总成和靠背静强度的有限元仿真分析,发现对座椅系统施加集中载荷时,最大应力值主要出现在调角器部位与座盆侧板连接部位.虽然有限元仿真最大应力值都没有超过材料的屈服极限,但座椅材料或结构会随着座椅使用寿命多次受到重复变化的载荷作用,在这种交变载荷或循环载荷作用下的金属材料在低于强度屈服极限的应力水平下会提前失效[4],导致材料特性或功能结构发生疲劳破坏.客车座椅在行驶过程中承受着路面传递给车身的交变载荷[5],这种交变载荷在带给座椅材料和结构疲劳破坏的同时还会严重影响座椅的使用安全性.

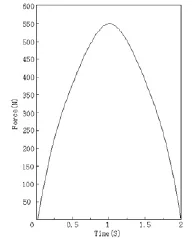

2.1座椅循环载荷实验

实验采用的座椅骨架主要材料为St12,调角器横管为Q235,其它部位金属结构材料均为08Al.对座椅靠背顶部中心处施加频率为30次/分钟、550N以下的水平方向半正弦循环载荷实验,得到座椅循环载荷曲线和座椅靠背骨架总成的疲劳寿命图,如图7、图8所示.

图7 座椅循环载荷曲线

图8 座椅疲劳寿命图

根据实验结果可见:座椅调角器与座盆侧板连接处的使用寿命较短,最低使用寿命为1.95+005次,严重影响座椅系统的使用寿命.因此,需要对这两个部位进行结构改进、材料优化及功能构件厚度增加,以提高二者的机械强度和抗疲劳程度,避免这两个部位在法规加载时出现塑性变形和疲劳破坏,甚至是局部结构因应力变形而产生断裂,影响座椅系统的整体安全性.

2.2座椅材料优化与结构改进

调角器横管材料优化方案:将Q235(普通碳素结构钢材料屈服极限235MPa)更换为强度更高的SS490(日本碳素钢材料屈服极限285MPa),材料屈服极限大幅度提升50MPa.为了提高座椅调角器横管的安全系数,横管厚度可增加0.5~1mm,材料屈服极限可提升35~55MPa.座椅靠背连接处的底部纵梁采用的材料为08Al,应力值达到191MPa,已接近材料的屈服强度极限,因此选用SS490(材料屈服极限285MPa),纵梁厚度减少0.5mm,材料屈服极限提升94MPa.座盆侧板连接部位的仿真试验应力值已接近屈服极限,鉴于连接部位和连接块是评估座椅失效与否的重要部件[6],因此对前后连接块进行结构改进以提高它的安全系数.因连接部位受到前后方向的冲击载荷,在客车行驶中受到的循环载荷和交变载荷最为频繁[7],可采用SS490(材料屈服极限285MPa)提高屈服极限,并对前连接块增加与前连接块厚度相同的加强板.对后连接块采用加强筋的方式,材料屈服极限可提高50MPa,从而提高座椅系统安全系数.

座椅结构改进方面,为了避免座盆侧板连接部位和连接块受到极限载荷的冲击而失效,以及在车体前部受到撞击向后挤压变形时自动松开座椅的锁紧装置并推动座椅向后移动,为乘员提供较大逃生空间.在座架下部左右两侧的固定座架上卡装有沿其纵向滑动的滑架,滑架与座架固定.在座椅一侧的滑架立侧面上安装有横向设置的旋紧螺栓,并在旋紧螺栓上设置套装操作手柄,通过手柄旋转可将旋紧螺栓定位于相匹配的凹槽板凹槽内,凹槽与凸楞形成纵向滑动卡装槽而锁死.在固定座架上设置向后上方倾斜15°的拉簧固定架及缓冲拉簧.在客车前部受到撞击向后变形过程中,乘员座椅在安全杆的推动下自动松开锁紧装置并向后移动,通过凹槽、定位凸楞、复位拉簧、拉簧固定架倾斜角的缓冲以及滑槽内与客车前端连接的安全杆对套装操作手柄的推动而使座椅自动后移,有效避免乘员被卡压、挤压现象,减缓座椅靠背对乘员瞬间挤压载荷的伤害,保证突发事件时座椅工作的安全性.图9是座椅结构的改进图.

3 结论

参考欧美和中国法规的有关规定,在座椅静强度和后移量有限元模型的基础上,对座椅总成静强度和靠背静强度仿真分析.根据试验选择加载和约束方式进行计算,通过仿真分析与试验结果对比,发现施加集中载荷后的最大应力值主要出现在调角器部位与座盆侧板连接部位.针对这两个部位施加水平方向半正弦循环载荷实验,从实验分析的座椅循环载荷曲线和座椅靠背骨架总成的疲劳寿命数据分析图中发现,疲劳破坏最早发生和应力值较大的部位主要在座椅部件之间的连接位置.针对座盆侧板连接部位和调角器部位优化结构设计方案,使车体前部受到撞击向后挤压变形时自动松开座椅的锁紧装置并推动座椅向后移动,并寻找更加合理的材料优化方案,大幅度提高材料屈服极限,从而提高座椅系统安全系数.从座椅系统静强度的改善方面提高人们乘坐客车的安全性.

图9 座椅结构改进示意图

[1]王瑄.现代客车安全[M].北京:人民交通出版社,1998.

[2]于向军.座椅调角器应用分析[M].长春:客车技术,1999.

[3]吴瑜.客车驾驶员座椅强度及安全性分析[D].重庆:重庆大学, 2010.

[4]段昀辉.客车座椅静强度改进设计及头枕安全性分析[D].长春:吉林大学,2004.

[5]王萌.客车座椅的安全性设计[J].十堰职业技术学院学报,2003, 16(2):50-51.

[6]朱则刚.人性化的现代客车座椅[J].知识与研究,2007,4(1):31-32.

[7]张兰.客车座椅静态舒适性研究[J].企业科技与发展,2011,19(1):34-35.

(编校:李青)

The Correlation betw een Coach Seat Static Strength and Safety

LIUMingbin,YANGYanhong

(SchoolofArts,AnhuiPolytechnic University,Wuhu,Anhui241000,China)

From the point of view of safety performance and affecting factors in coach seat design,simulation analyses were carried outabout the seatassembly static strength and backreststatic strength,and experimentalanalyseswere also carried outabout the reclinerand the jointsofseatbasin and side platewhich are underhigher stress value andmost like⁃ly to experience fatigue damage.A more reasonable program for structure improvement and material optimization was found out:upon the impact from the frontend,the backward extrusion deformation automatically releases the seat locking device and push the seatback;thematerialQ235 for the horizontal tube of reclinerand 08Al for the bottom carling of the joints of backrestwere optimized with SS490 for its higher strength,providing a theoretical basis for the passenger seat safety design.

seat;safety;static strength;stress

TB472;TH164

A

1671-5365(2015)06-0013-04

2014-10-16修回:2014-11-12

国家级创新创业训练计划项目(201210363182);安徽省教育厅项目(SK2013B062);安徽工程大学校级教研重点项目(2014jyxm19)

刘明彬(1982-),男,讲师,硕士,研究方向为客车座椅设计、造型艺术

网络出版时间:2014-11-13 15:10网络出版地址:http://www.cnki.net/kcms/detail/51.1630.Z.20141113.1510.001.html

引用格式:刘明彬,杨艳红.客车座椅静强度与安全性的关系[J].宜宾学院学报,2015,15(6):13-16.