71 mm绳索取心铝合金钻杆的研制

张喜超

(连云港黄海机械股份有限公司,江苏连云港222062)

1 国内外铝合金钻杆研制现状

铝合金钻杆的制造对于钻探装备制造行业尚属高新技术范畴,目前世界上只有俄罗斯、美国、日本及法国等少数发达国家能够批量生产。开展地质钻探用高强度铝合金钻杆的研究,对提高我国西部难进入地区地质调查钻探效率、推动地质钻探科学技术进步以及节能降耗工作具有重大现实意义[1]。有专家呼吁,“十二五”期间我国应在现有2000 m全液压岩心钻机成果的基础上,逐步形成具有我国自主知识产权的3000、4000 m全液压主导机型,强调了研制深孔钻机及配套设备的重要性。但国外的经验证明,深部钻探不能仅着眼于大型深孔设备,还应在钻杆柱的材质上想办法,在不更换大吨位钻机的前提下使钻孔钻得更深,展现了用现有小吨位钻机钻进更深孔,用现有大吨位钻机钻进超深孔的良好前景[2]。铝合金钻杆与钢钻杆相比,在钻探中具有低重度,在各种恶劣环境下具有的耐腐蚀性、无磁性以及稳定的力学性能,还具有钻进能耗低、易搬运等优点[1-3]。结合我公司现有的岩心钻机产品,XY-44型钻机立轴最大扭矩3200 N·m,最大起重力120 kN,用71 mm×5 mm绳索取心钻杆最大钻深能达到1000 m,若用相近规格的绳索取心铝合金钻杆最大钻深能达到2000 m;XY-6型钻机立轴最大扭矩7800 N·m,最大起重力200 kN,用73 mm×5 mm高强度绳索取心钻杆最大钻深能达到1750 m,若用相近规格的绳索取心铝合金钻杆最大钻深能到3300 m。随着国家标准《石油天然气工业铝合金钻杆》(GB/T 20659—2006/ISO 15546:2002)的正式发布及地质工作向深部发展,铝合金钻杆的研究引起了国内同行的关注[4]。以《石油天然气工业铝合金钻杆》为依托,地质钻探用铝合金钻杆可分为2种,一种是用于全孔取心的薄壁绳索取心铝合金钻杆;另一种是点取心或不取心的厚壁普通铝合金钻杆。而受到孔径及钻进方式的限制,绳索取心铝合金钻杆的制造要求要高于普通铝合金钻杆,绳索取心铝合金钻杆适用于水文水井钻进、煤田钻探、4000 m以上高原或边远难进入地区地勘工程[1]。

2 绳索取心铝合金钻杆优势[2,7-8]

(1)与传统钻杆材料钢相比,铝合金具有宝贵的物理力学性能。铝合金的密度和弹性模量几乎是钢的1/3,而比强度(断裂强度极限与密度之比)却是钢的1.5~2倍;

(2)铝合金钻杆质量轻,在钻机能力一定的条件下,用铝合金钻杆能钻达钢钻杆无法达到的深度,并可减轻工人的劳动强度;

(3)铝合金在腐蚀环境中的稳定性非常好,它表面覆盖一层稳定的氧化膜阻止与环境的进一步反应,可用于任何浓度的硫化氢和二氧化碳环境,而且其抗腐蚀能力与温度无关,特别是对天然气和煤层气开发(尤其在钢钻杆易发生“氢脆”的工程)具有重要意义;

(4)铝合金钻杆与井壁的磨阻小,可减轻起下钻的阻卡。铝钻杆的浮力系数比钢小得多,可节省20% ~25%的起下钻时间,并节省燃料。

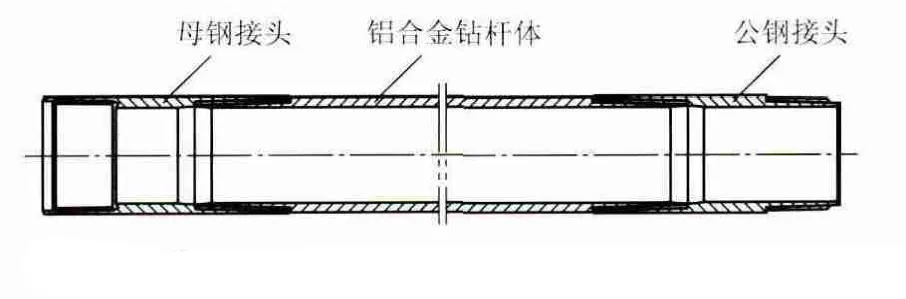

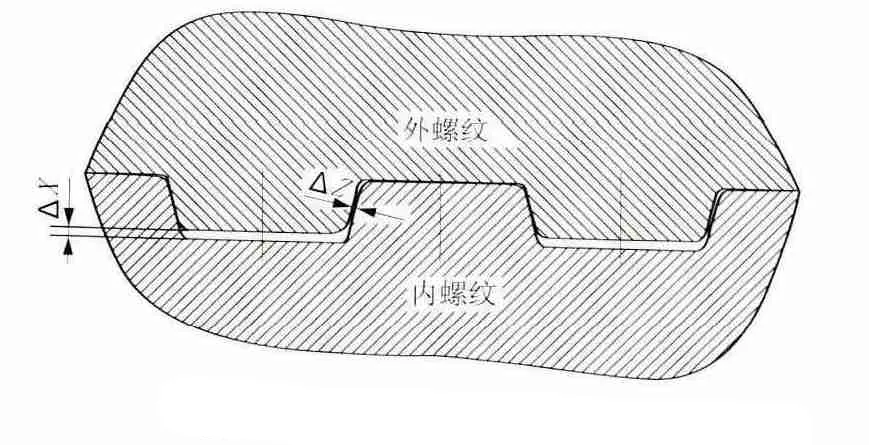

3.1 基本结构

图1 71 mm×5.5 mm绳索取心铝合金钻杆结构示意

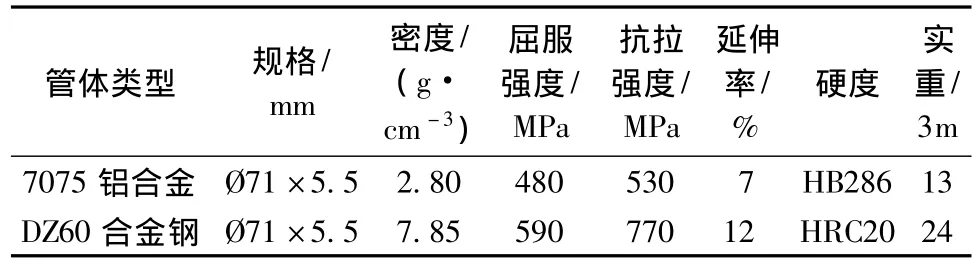

3.2 材料选择

铝合金钻杆体选择《石油天然气工业铝合金钻杆》(GB/T 20659—2006/ISO 15546:2002)中列举的第Ⅱ组Al-Zn-Mg-Cu合金系材料,型号为7505,主要成分:1.2 ~2.0Cu、0.30Mn、2.1 ~2.9Mg、0.18~0.28Cr、5.1 ~ 6.1Zn、0.20Ti、余量 Al。规格选择71 mm×5.5 mm,主要性能参数:抗拉强度>530 MPa,屈服强度 >480 MPa,延伸率 >7%,最高操作温度120℃[4],经固溶强化 +人工时效处理;钢接头选择30CrMnSiA无缝管74 mm×7.5 mm。

3.3 铝合金钻杆体与钢接头连接结构设计

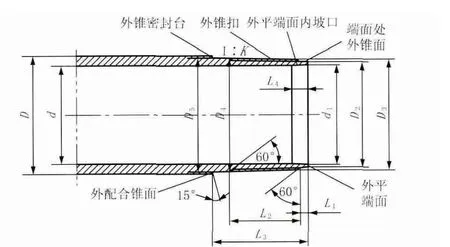

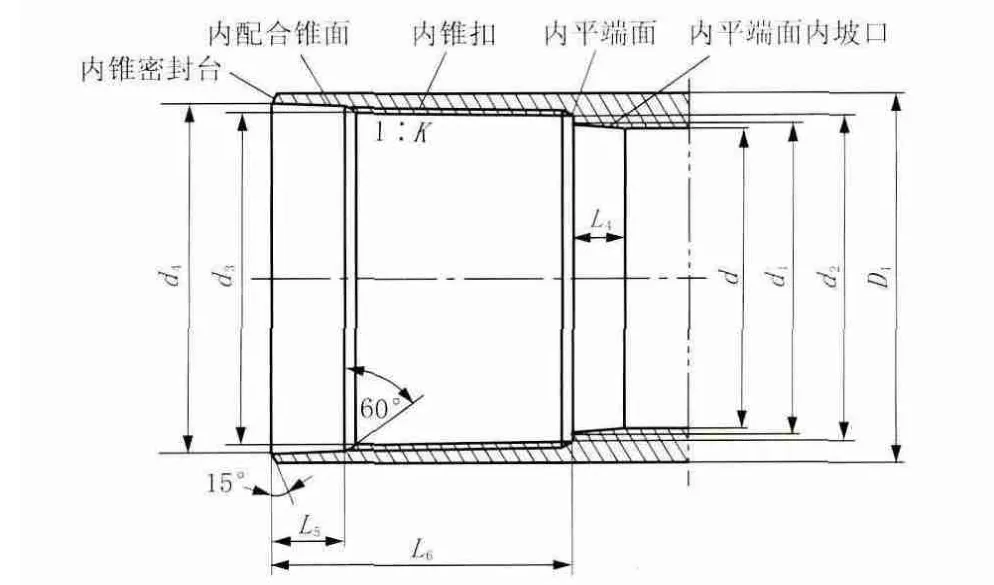

设计绳索取心铝合金钻杆的关键问题在于铝合金钻杆体与钢接头如何连接更加可靠,通过参照《石油天然气工业铝合金钻杆》(GB/T 20659—2006/ISO 15546:2002)和传统绳索取心钻杆两者结构特征,针对绳索取心铝合金钻杆体与钢接头壁厚均较薄,在使用过程中铝合金钻杆在受力较大时公扣容易钻入钢接头里,并在公扣端部易发生缩径现象,直接采用《石油天然气工业铝合金钻杆》(GB/T 20659—2006/ISO 15546:2002)或传统绳索取心钻杆两种结构形式均不可取。因此,笔者结合上述两种绳索取心钻杆各自优点设计了适合绳索取心铝合金钻杆体与钢接头的连接结构,如图2和图3所示。铝合金钻杆体端部由外锥密封台、外配合锥面、外锥扣、外平端面内坡口、端面处外锥面和外平端面组成;钢接头端部由内锥密封台、内配合锥面、内锥扣、内平端面和内平端面内坡口组成,主要参数见表1。

图2 铝合金钻杆体结构示意

图3 钢接头结构示意

铝合金钻杆体端部的外锥密封台与钢接头端部的内锥密封台相配合、铝合金钻杆体端部的外配合锥面与钢接头端部的内配合锥面相配合、铝合金钻杆体端部的外锥扣与钢接头端部的内锥扣相配合、铝合金钻杆体端部的外平端面与钢接头端部的内平端面相配合,这4处配合有效地分担了铝合金钻杆体与钢接头连接时的锥扣受力。绳索取心铝合金钻杆采用内平的方式进行连接,并分别设置了外平端面内坡口和内平端面内坡口,可防止铝合金钻杆体在受力较大时公扣端口发生缩径(内径变小)而影响正常取心功能(发生缩径到一定程度会将取心钻具卡住)。铝合金钻杆体外径D小于钢接头外径D1,避免了铝合金钻杆体在使用过程中发生过度磨损(即钢接头正常磨损的同时铝合金钻杆体外表面发生严重磨损)和铝合金钻杆体公扣根部管体外径发生外涨(外径增加)而影响正常钻进(若铝合金钻杆体外径与钢接头外径相同,铝合金钻杆体发生外涨到一定程度容易出现卡钻事故);铝合金钻杆体与钢接头锥扣和锥配合面锥度均采用1∶K(K值一般取22~32),笔者选择1∶30,材料壁厚较厚时K取较小值,反之取较大值,K值减小可在一定程度上提高锥扣的抗扭强度。

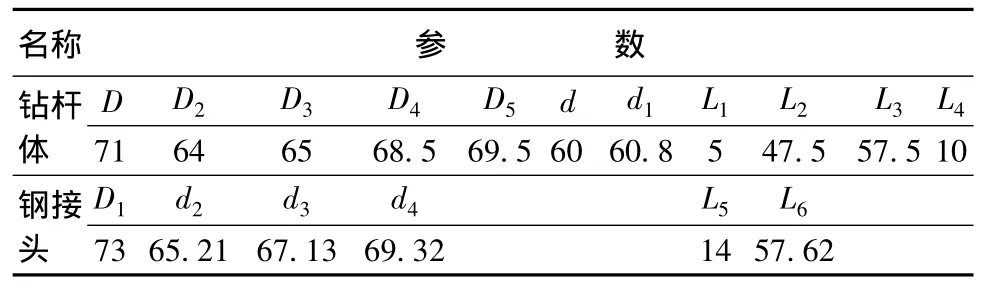

表1 72 mm×6 mm绳索取心铝合金钻杆体与钢接头配合尺寸参数 mm

表1 72 mm×6 mm绳索取心铝合金钻杆体与钢接头配合尺寸参数 mm

名称 参 数钻杆体D D2 D3 D4 D5 d d1 L1 L2 L3 L4 71 64 65 68.5 69.5 60 60.8 5 47.5 57.5 10钢接头D1 d2 d3 d4 L5 L6 73 65.21 67.13 69.32 14 57.62

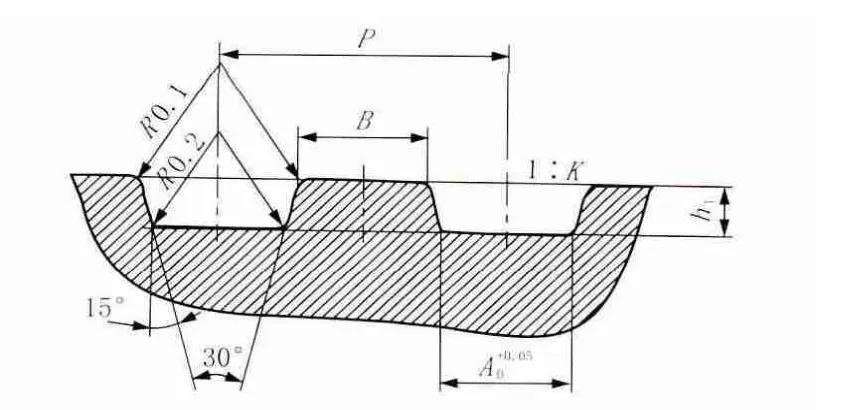

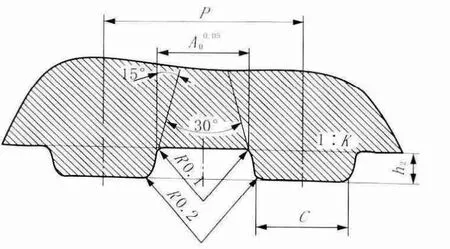

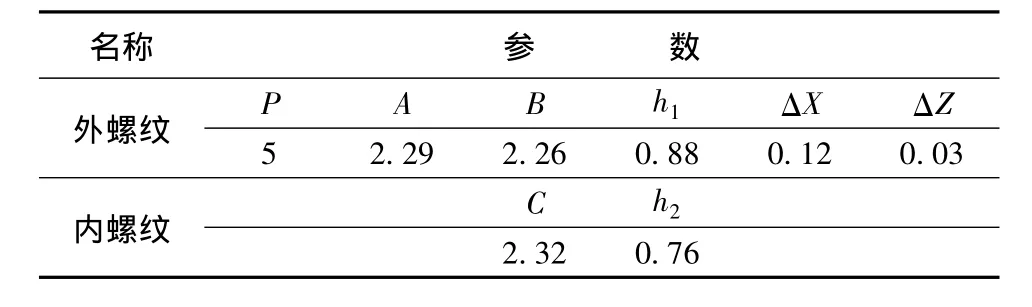

3.4 牙型设计

图4和图5分别是铝合金钻杆体外螺纹和钢接头内螺纹牙型的结构示意图。外螺纹牙型主要要素有牙底宽A、外螺纹牙顶宽B、外螺纹牙高h1、外螺纹锥度1∶K、螺距P;内螺纹牙型主要要素有牙底宽A、内螺纹牙顶宽C、内螺纹牙高h2、内螺纹锥度1∶K、螺距P,主要参数见表2。

图4 外螺纹牙型示意

图5 内螺纹牙型示意

表2 外、内螺纹牙型尺寸参数 mm

内、外螺纹牙型角采用传统绳索取心钻杆牙型角30°、螺距P值一般取4~6 mm、外螺纹牙底宽和内螺纹牙底宽相同、外螺纹牙高h1(h1一般取0.8~1.2 mm)大于内螺纹牙高h2(h1-h2一般取0.1~0.13 mm)、外螺纹牙顶宽B小于内螺纹牙顶宽C(可通过计算确定),这种结构的内、外螺纹配合连接时,外螺纹的牙顶和一个侧斜面与内螺纹的牙底和一个侧斜面始终保持接触,铝合金钻杆体与钢接头在预紧过程中,外螺纹的另一个侧斜面与内螺纹的另一个侧斜面接触并承担工作受力,而外螺纹的牙底与内螺纹的牙顶始终存在一定间隙,这种结构使锥扣的受力主要集中在连接扣的大径和两个侧斜面处,与传统绳索取心钻杆牙型相比增加了螺纹的接触面积,减少了公扣根部牙底出现的应力集中现象,使内、外螺纹相配合时连接更加可靠。

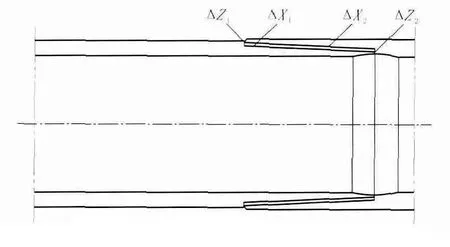

图6是内、外螺纹牙型配合示意图,在铝合金钻杆体旋入钢接头形成顶紧的过程中,外螺纹牙底与内螺纹牙顶存在径向间隙ΔX,外螺纹一侧斜面与内螺纹一侧斜面存在间隙ΔZ,随着预紧力增加到一定程度ΔZ随即消失。一般绳索取心钻杆正常工作时:当承受拉力时,

图6 内、外螺纹牙型配合示意

牙型一侧面受力,公扣有缩孔趋势,母扣有涨开趋势;当承受扭矩时,公扣有缩孔趋势,母扣有涨开的趋势。公扣硬度较低,母扣硬度较高,公扣牙顶与母扣牙底始终接触,公扣牙底与母扣牙顶始终保持间隙,这种结构可在一定程度上减缓公扣缩孔、母扣涨开的趋势,并在一定程度上能缓解公扣牙型根部的应力集中现象,使螺扣连接更加可靠。

3.5 过盈量设计

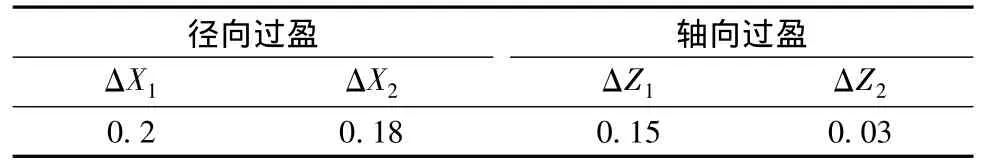

图7是铝合金钻杆体与钢接头连接示意图,钻杆体与钢接头采用热装方式进行组装,预紧过程产生轴向过盈 ΔZ1、ΔZ2、径向过盈 ΔX1和 ΔX2[5],主要参数见表3。

图7 铝合金钻杆体与钢接头连接示意

表3 过盈尺寸参数mm

钻杆体与钢接头采用四处过盈的方式进行配合连接,即外锥密封台与内锥密封台组成的轴向过盈ΔZ1、外配合锥面与内配合锥面组成的径向过盈ΔX1、外锥扣与内锥扣组成的径向过盈ΔX2、外平端面与内平端面组成的轴向过盈ΔZ2,并通过优化螺纹牙型结构使钻杆体与钢接头的连接更加可靠。

对铝合金钻杆体与钢接头连接产生4处过盈的先后顺序进行了设计,径向过盈ΔX1>径向过盈ΔX2>轴向过盈 ΔZ1>轴向过盈 ΔZ2。径向过盈ΔX1的锥面配合使铝合金钻杆体与钢接头的连接得到精确定位,一定程度上在预紧和实际使用中保护和分担了锥扣的接触面和受力;径向过盈ΔX2的锥扣配合在径向过盈ΔX1的基础上能够均匀充分的发挥螺扣的性能,保证锥扣的连接更加稳定;轴向过盈ΔZ1增加了锥扣连接的径向表面积,使此处能分担锥扣的扭力;轴向过盈ΔZ2进一步增加了锥扣连接的径向表面积并且配合轴向过盈ΔZ1一起形成内外双顶结构使锥扣能承受较大的扭力,同时也在一定程度上缓解了铝合金钻杆体公扣端部的缩径问题。

3.6 加工制造

(1)钢接头原材料经入厂检验,下料,调质,金相分析+机械性能测试,硬度检测,半精车外圆,探伤检测,精车挑扣,内锥配合面和内锥扣塞光规+塞规检测,镀镍磷,回火,待组装;

(2)铝合金钻杆体原材料经入厂检验,下料,校直,精车挑扣,外锥配合面和外锥扣环光规+环规检测,待组装。

3.7 热组装

采用热装方式进行组装,先对钢接头进行预加热处理,保证温度低于影响铝合金钻杆性能的临界温度,组装的同时需对钻杆体内表面进行冷却,组装后立即对钻杆体和钢接头进行冷却[5]。4处过盈结构在铝合金钻杆体与钢接头的热装连接时产生,并在粘结胶的作用下能将铝合金钻杆体和钢接头可靠地连接在一起。

4 静拉力、扭矩试验

4.1 试验设备概况

试验设备选择FDP-32型非开挖导向钻机。钻机主要性能参数:柴油机功率145 kW,柴油机转速2400 r/min,额定回拖力330 kN,额定回转扭矩12500 N·m。

4.2 拉力试验

柴油机额定转速运行,钻机动力头转速48 r/min,通过动力头逐步回拖加压对试验钻杆进行拉力试验,最后测得71 mm×5.5 mm绳索取心铝合金钻杆能承受的最大拉力是300 kN,在公扣根部第一扣位置断裂,断口平整。

4.3 扭矩试验

柴油机额定转速运行,钻机动力头转速48 r/min,通过动力头逐步加压扭转,对试验钻杆进行扭矩试验,通过试验测得71 mm×5.5 mm绳索取心铝合金钻杆能承受的最大扭矩是5700 N·m,在公扣根部第一扣位置断裂,断口平整。

4.4 主要技术参数确定

表4 铝合金钻杆与钢质钻杆性能参数对比

5 结论

(1)小批量生产并已投入到实际应用当中,应用效果还需进一步实践验证。

(2)铝合金钻杆的连接结构设计、牙型设计以及过盈量设计和测试试验为今后研制深孔绳索取心铝合金钻杆奠定了基础。

(4)制造成本大致比较(含两端接手):铝合金钻杆制造成本150元/m;钢质钻杆制造成本130元/m。

[1] 孙建华,梁健,张永勤,等.地质钻探高强度铝合金钻杆研制及其应用[J].探矿工程(岩土钻掘工程),2011,38(7):5 -8.

[2] 鄢泰宁,薛维,卢春华.铝合金钻杆的优越性及其在地探深孔中的应用前景[J].探矿工程(岩土钻掘工程),2010,37(2):27-29.

[3] 梁健,彭莉,孙建华,等.地质钻探铝合金钻杆材料研制及室内试验研究[J].地质与勘探,2011,47(2):304 -308.

[4] GB/T 20659—2006/ISO 15546:2002,石油天然气工业铝合金钻杆[S].

[5] 毛建设,孙友宏,刘宝昌,等.铝合金钻杆与钢接头可靠连接过盈量的计算及组装工艺[J].探矿工程(岩土钻掘工程),2013,40(12):28-31.

[6] 王达,何远信,等.地质钻探手册[M].湖南长沙:中南大学出版社,2014.

[7] 刘希圣,等.钻井工艺原理[M].北京:石油工业出版社,1998.

[8] 鄢泰宁,等.岩土钻掘工程学[M].湖北武汉:中国地质大学出版社,2001.