基于悬臂梁称重传感器的圆弧刀研磨力测量仪设计*

金志樑,巴音贺希格,朱继伟,吉日嘎兰图,唐玉国

(1.中国科学院长春光学精密机械与物理研究所,吉林长春 130033;2.中国科学院大学,北京 100049)

0 引言

机械刻划法是采用光栅刻划机的金刚石刻划刀对镀有金属膜的基底进行挤压、抛光使其发生形变而形成光栅槽型[1],从而实现光栅母板的研制。常见的金刚石刻划刀有直刃刀(尖劈刀)、双圆锥形圆弧刀(简称圆弧刀)及延伸角锥刀。金刚石尖劈刀制作工艺简单,制造设备简易且刃磨时较容易获得高质量刃口,是常用光栅刻划任务首选的光栅刻划刀具类型[2],但是在现有设计方法下尖劈刀的使用寿命具有一定的不确定性。近年来,随着大面积光栅和凹面光栅的广泛应用,由于圆弧刀在金属膜层作用过程中受力面积较大,在光栅刻划过程中具有在线转刃的可能性,利于提高金刚石刻划刀具使用寿命而逐渐被大家重视[3,4]。根据金刚石刀具的研磨经验,研磨过程中研磨力过小、过大及波动变化均会对圆弧刀的质量和耐磨性产生影响[5]。

鉴于此,为了更好地研究圆弧刀研磨过程中研磨力控制策略和了解研磨过程中圆弧刀所受力变化情况,根据圆弧刀研磨过程,针对刀具与高速磨盘接触测量困难的情况,设计以杠杆原理为基础的圆弧刀研磨力测量仪,建立了圆弧刀与磨盘之间研磨力的数学模型。该仪器以高性能数字信号处理器(DSP)TMS320F2812和16位逐次逼近型A/D转换器AD977A为硬件核心,可以实现圆弧刀在高速研磨过程中压力的数据采集,对提高和改善圆弧刀的质量有一定的促进作用。

1 主要工作原理

圆弧刀研磨力测量仪主要用于实现圆弧刀研磨力测量,仪器以杠杆结构为主体(如图1所示),由伺服电机、杠杆、配重块、滚珠、气浮导轨、支撑柱、称重传感器1、刀具摆轴和称重传感器2共同构成。称重传感器1是研磨力测量的主要器件,放置在支撑柱与气浮导轨导向顶端。称重传感器2是用于辅助完成研磨力数学模型的建立,放置在磨盘与刀具摆轴末端之间。在圆弧刀研磨在线测量过程中,只需记录称重传感器1的数值,此时撤去称重传感器2。

图1 研磨力测量仪示意图Fig 1 Schematic drawing of lapping pressure measurement instrument

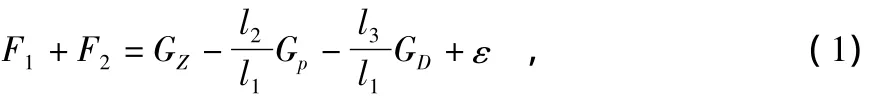

因为在圆弧刀高速研磨过程中,无法直接测量圆弧刀与磨盘之间的力。因此,本文通过杠杆原理对研磨力数学模型进行了数学推导。圆弧刀与称重传感器2接触,根据力学分析可以得到2只称重传感器受力与配重块位置的关系为

式中F1为称重传感器1测得的力,F2为称重传感器2测得的力,GZ为自重端的重力,GP为配重块的重力,GD为伺服电机及其组件的重力,l1为自重端对杠杆的作用点到杠杆支点的距离,l2为杠杆支点到配重块的距离,l3为杠杆支点到伺服电机的距离,ε为系统误差。其中,GZ和GP为已知,l1,l3为固定长度,则l2根据伺服电机改变配重块的位置决定。

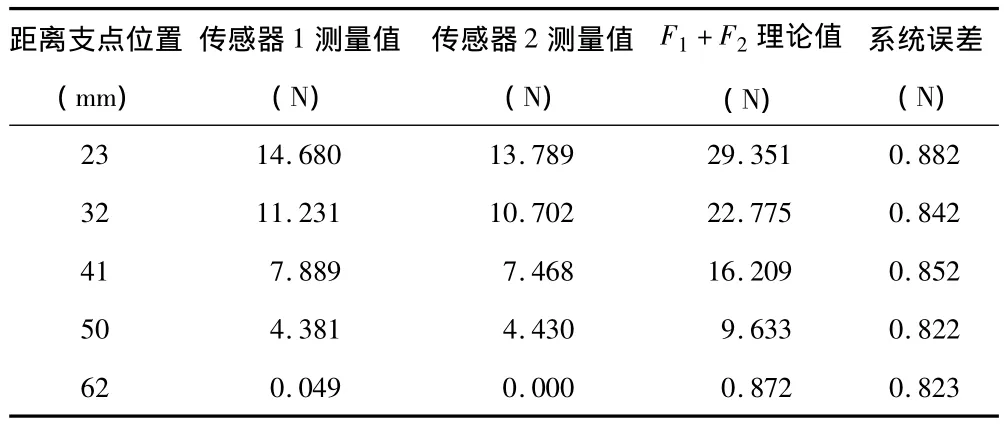

在式(1)中,系统误差ε需要通过实验测量间接得到,下面给出系统误差ε的推导过程。由称重传感器1和称重传感器2测得的力F1和F2可表达为

将式(2)代入式(1),即可得到系统误差ε为

将式(3)代入式(1),得到称重传感器1和称重传感器2承受的力和配重块位置关系的表达式为

由式(4)可知,当配重块到杠杆支点的距离l2保持恒定时,F1和F2的和为定值。因此,只需测量称重传感器1的值F1,即可实现圆弧刀承受的研磨力F2的间接测量。

2 硬件设计

圆弧刀研磨压力测量仪的系统原理框图如图2所示,其硬件部分主要由电源模块、压力采集及A/D转换电路、伺服电机控制电路和通信电路等组成。

图2 系统原理框图Fig 2 Block diagram of system principle

测量仪硬件主控芯片采用TI公司的32位定点DSP TMS320F2812,该芯片的最高时钟频率为150 MHz。仪器采用该DSP芯片主要实现伺服电机控制、称重传感器1和称重传感器2数据采集和上位机LabVIEW软件通信3个功能。其中,两路A/D同步采样采用DSP芯片的IO口实现,与上位机实时通信采用串行通信接口SCI完成,此外DSP芯片通过数据总线将数字信号传输给D/A转换芯片。

称重传感器选用高精度的悬臂梁式称重传感器,其量程为0~10 kgf,综合精度为0.02%,传感器后端变送器输出电压0~10 V,由A/D转换器接收。测量仪对两路A/D采集,为保证采集称重传感器数据的同步性,分别使用DSP的3个I/O口模拟SPI模块对数据进行同步接收。A/D转换器由片选信号选通后,使用读取/转换控制信号启动A/D转换,完成A/D转换后产生中断信号通知主控芯片接收数据。其中,读取/转换控制信号和中断信号的发送和接收都由DSP的I/O口实现。其中一路A/D转换电路的实现如图3所示。

图3 AD977A与DSP的接口电路Fig 3 Interface circuit between AD977A and DSP

圆弧刀研磨力测量仪配重块的定位采用直流伺服电机实现,电机的目标位置由模拟电压控制。模拟电压电路选用16位D/A转换芯片DA712,DSP产生的信号通过16位数据总线输出,经过电平转换芯片SN74ALV164245传给DAC712,实现±10 V的模拟信号输出。

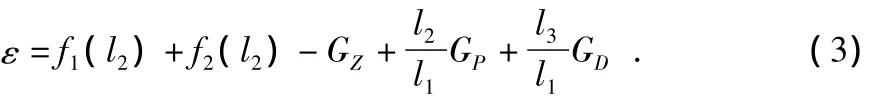

3 圆弧刀研磨力测量仪软件设计

3.1 下位机程序设计

研磨力测量仪下位机程序主要负责实现称重传感器数据采集与处理、电机驱动和与上位机通信等功能。上电后,程序进行初始化,并等待上位机发送指令。指令中的采样频率是根据圆弧刀在研磨过程中的研磨状态(包括磨盘转速和刀具摆轴的频率等)决定。DSP完成参数配置后启动伺服电机,将配重块移动到预设位置,启动A/D转换,对称重传感器进行数据采集,并发送给上位机。测量系统误差时,称重传感器需要对不同配重块位置进行研磨力采集,指令中需设置好电机运动轨迹。在圆弧刀研磨力测量阶段,配重块运动到指定位置后不再需要驱动电机。不同阶段的指令对电机操作不同,但2个阶段使用指令格式相同。DSP程序流程图如图4所示。

图4 DSP程序框图Fig 4 Block diagram of DSP program

3.2 上位机软件设计

上位机采用LabVIEW编程,主要完成下位机指令的发送和圆弧刀研磨力数据的接收、显示与存储等功能。利用LabVIEW的VISA与DSP串口连接,实现指令的发送和数据的接收,完成下位机上传的研磨力数据显示。

4 实验结果分析

4.1 称重传感器标定

称重传感器的输出具有一定的非线性,且容易受到各种环境因素的影响,为了提高称重传感器标定精度,本文采用最小二乘原理对称重传感器进行标定。用于标定实验的精密砝码误差范围为±0.005%。标定完测得称重传感器1和称重传感器2的实测值与标称值的最大误差分别为0.127,0.147 N,均小于 0.15 N。称重传感器测量精度较高,满足测量仪的设计要求,可以用于圆弧刀研磨力的在线测量。

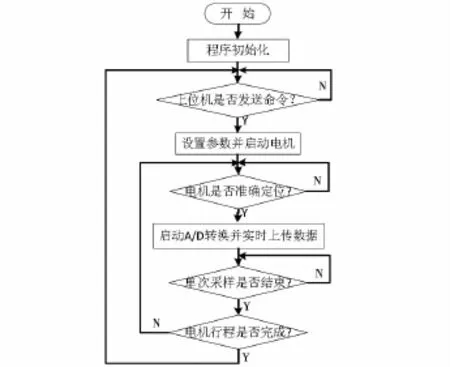

4.2 系统误差测量

研磨力数学模型中,系统误差ε的确定需要通过实验完成。根据式(2),改变配重块在丝杆上的位置,实验中,截取距离支点23~62mm处的数据点,得到称重传感器1和称重传感器2的值如表1所示。再将各已知数据代入式(3)中计算出系统误差ε。

表1 系统误差测量结果Tab 1 Measurement result of system error

根据表1数据,对系统误差求算术平均值得到系统误差约为0.844 N。将各已知数据代入式(4),可以得到F1+F2的表达式为

根据式(5),若将l2取定值,通过称重传感器1对支撑柱与气浮导轨导向端面处承受力的测量,即可得到研磨时研磨力的变化情况。

4.3 圆弧刀研磨力测量实验

完成系统误差测量后,根据测量仪测得的研磨力在线变化情况,实时判断圆弧刀研磨质量,从而对研磨转速、圆弧刀自转速及其它磨刀机参数做出相应的调整,从而可降低圆弧刀研磨力变化幅值。

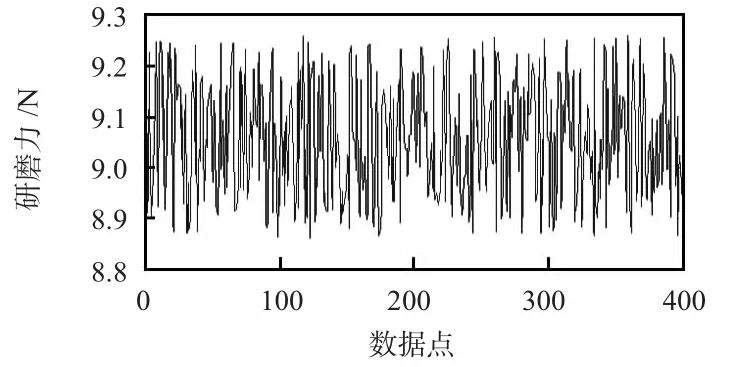

在圆弧刀工艺人员未对研磨机的相关参数进行调整时,由称重传感器1测得研磨力变化范围一般较大(实测曲线见图5所示)。

图5 调整前的研磨力测量曲线Fig 5 Measurement curve of lapping pressure before adjustment

从图5可以看出:初始阶段称重传感器1测得的研磨力在8.75~9.35 N之间波动,间接反映出研磨过程中研磨力变化为4.626~5.204N,变化量为0.578N。根据测量仪输出的研磨力曲线对研磨机的相关参数进行调整后(研磨力曲线见图6所示),最终降低了研磨力变化幅值,压力变化范围降低为4.694~5.106 N,研磨力变化量由测量仪研制之前的 0.578 N减小为 0.412 N,变化范围降低了28.8% 。

图6 调整后的研磨力测量曲线Fig 6 Measurement curve of lapping pressure after adjustment

5 结论

为解决双圆锥形圆弧刀研磨力在线测量难题,研制了以悬臂梁称重传感器和杠杆原理为基础的圆弧刀研磨力测量仪,建立了圆弧刀研磨力测量的数学模型。该仪器下位机和上位机分别采用DSP和LabVIEW实现,完成了圆弧刀研磨力的在线采集、处理、存储及实时显示等功能,可以应用于高质量的圆弧刀研制。

[1]巴音贺希格,高键翔,齐向东.10.6 nm激光器一级输出高衍射效率闪耀光栅的研制[J].光电子激光,2004,15:1137-1140.

[2]Jirigalantu,Zhang Shanwen.The design of chisel-edge diffraction grating ruling tool[C]//2011 International Conference on Mechatropic Sciences,Electric Engineering and Computer(MEC),2011.

[3]吉日噶兰图.光栅刻刀结构设计与刃口取向方法研究[D].长春:中国科学院长春光学精密机械与物理研究所,2011.

[4]倪 坤,史国权,石广丰,等.弧形刻刀的主刃半径对中阶梯光栅槽形的影响研究[J].现代制造工程,2011(1):74-77.

[5]李增强,夏广岚.圆弧刃金刚石刀具刃磨中的关键技术[J].工具技术,2004(9):105-107.