深井岩巷破坏机理与支护优化研究*

张雪媛

(1.西安科技大学 建筑与土木工程学院,陕西 西安710054;2.陕西煤业化工建设集团有限公司,陕西 西安710021)

0 引 言

煤矿深井开采已成为煤矿设计与生产中的重要问题[1-5]。深部煤矿岩体处于高应力作用下,岩体内积聚大量应变势能,在巷道掘进的扰动作用下,巷道围岩的应力场发生变化,从而易诱发巷道围岩体内聚集的应变势能突发性释放,造成岩爆、冒顶和片帮等灾害发生[6-10]。深井岩巷的稳定性评价与支护设计受到诸多不确定因素的影响[11]。开展深埋煤矿岩石巷道围岩稳定性分析和锚网支护参数优化分析具有重要的工程应用价值[12]。数值模拟已经成为支护参数优化分析的重要手段[13-14]。文中以陕西彬长矿区文家坡煤矿一号辅助运输大巷为依托,研究巷道稳定性与支护方案优化技术,探寻深井岩巷的支护参数设计方法,保证巷道安全稳定。

1 工程概况

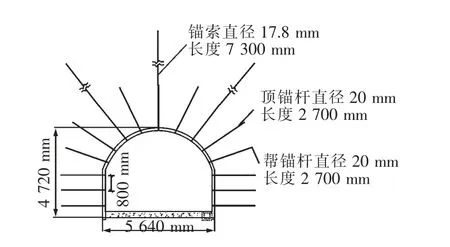

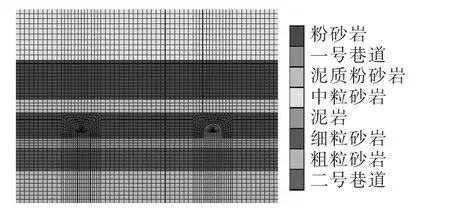

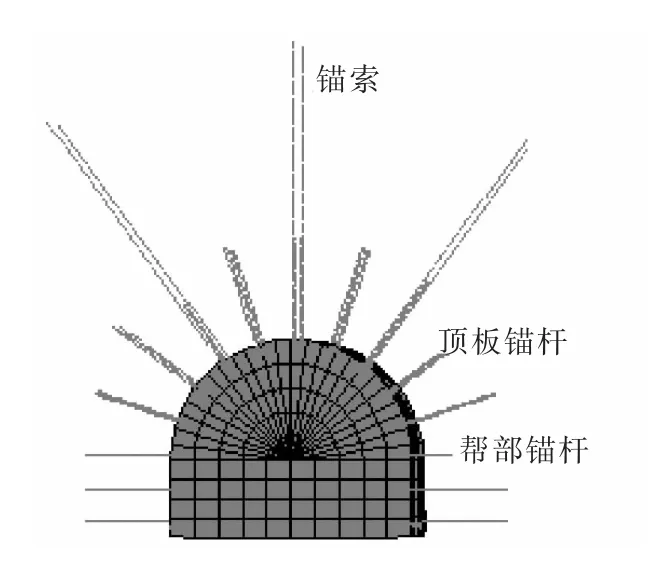

文家坡煤矿是一座设计生产能力400 万t/a的在建新矿,预计2015 年投产。该矿位于咸阳彬县的东北方,采用立井开拓方式。矿井主要开拓大巷基本沿井田东西向中央南北布置,埋深在645~743 m 之间,按照煤矿埋深大于600 m 即为深埋煤矿的定义,属于典型的深井。文家坡矿有三条运输大巷,分别是带式运输机大巷、一号辅助运输大巷和二号辅助运输大巷,大巷掘进采用钻爆法掘进。文中研究一号辅助运输大巷的围岩变形机理,并对原有支护方案进行优化。一号辅助运输大巷大巷坡度3.5°,长1 800 m,设计为圆弧拱断面。原支护方式为锚网喷支护,基本支护参数:顶板锚杆φ20 mm × 2 700 mm,帮锚杆φ20 mm ×2 700 mm,间排距为800 mm×800 mm;锚索φ17.8 mm× 7 300 mm 钢绞线,间排距为1 600 mm ×2 400 mm;钢筋网用φ6 mm 的Q235 钢筋焊接而成,网格为150 mm×150 mm,网幅为1 000 mm ×2 000 mm,原支护方案如图1 所示。

图1 巷道原支护方案Fig.1 Support plan of original roadway

2 深井长距离岩巷变形的现场实测

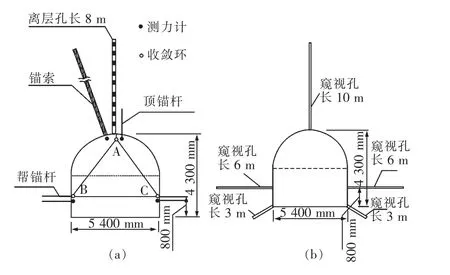

为研究原支护方案下巷道围岩变形过程,在一号辅助运输巷道布置了3 个综合监测断面,3 个松动圈监测断面。限于篇幅,仅分析其中一个典型监测断面的监测结果,具体监测布置如图2 所示。

图2 监测方案Fig.2 Monitoring scheme

2.1 监测方法

1)顶板离层监测。顶板离层监测采用8 点式顶板离层仪进行监测,顶板离层仪埋置深度分别为7.5,7,5,2.5,2,1.5,1.0,0.5 m.

2)表面收敛监测。采用自制加工的收敛环进行围岩收敛变形监测。利用JSS30A 型数显收敛计进行量测,收敛计的精度达0.01 mm.

3)钻孔窥视监测。采用钻孔窥视仪进行围岩松动圈监测,该方法是利用φ32 钻头的风钻在巷道顶板和两帮及底角相应位置打松动圈监测孔,利用钻孔窥视仪进行孔内窥视记录,并进行数据分析。

4)锚杆、锚索受力监测。采用锚杆、锚索测力计进行监测。

2.2 监测数据分析

2.2.1 顶板离层

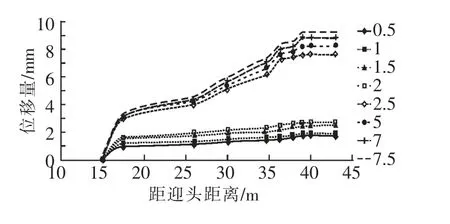

为了研究巷道顶板沉降变化规律,在一号辅助运输大巷距离工作面迎头15 m 位置安装了8 点式离层仪(7.5,7,5,2.5,2,1.5,1.0,0.5 m),监测结果如图3 所示。

图3 顶板离层特征Fig.3 Characteristics of roof separation

从图3 可以看出,顶板的下沉量随着工作面迎头的不断向前呈现缓慢增长趋势,最终在距离工作面迎头38 m 时趋于稳定。其中,0.5,1,1.5 和2 m 等4 点离层仪的下沉量在1 ~2 mm 之间,下沉量很小,但是2.5 m 处离层仪的下沉量突然急剧增大,表明在距离顶板2 ~2.5 m 之间存在离层,离层厚度为4.5 mm,产生离层的主要原因在于巷道掘进改变了围岩的初始应力场,顶板上方形成自稳隐形拱,距离顶板2 ~2.5 m 之间的岩体自身强度较小,在顶板围岩自重应力作用下发生塑性变形,进而产生裂纹,并在爆破震动的动载作用下,裂纹进一步扩展贯通形成离层。5,7 和7.5 m 等3 点离层仪的下沉量在7 ~9 mm,2.5 ~7.5 m 区间的岩层位移量很小,表明该区间的岩层比较稳定。由以上分析可知,自顶板离层监测之后,顶板最大下沉量9.11 mm 左右,变形量非常小,顶板围岩安全稳定。

2.2.2 表面收敛

从图4 可知,顶板下沉量和变化规律基本上与顶板离层监测结果相吻合,累计下沉量不超过10 mm,两帮收敛量和收敛速率不超过顶板下沉量及其收敛速率,两帮收敛量不超过5 mm,帮部围岩比较稳定。随着工作面迎头的向前掘进,监测断面滞后掘进迎头38 m 后巷道围岩变形趋于稳定。

图4 表面位移监测曲线Fig.4 Curve of surface displacement

2.2.3 松动圈测试

从表1 可以看出,巷道顶板的松动圈范围在1.3 ~1.4 m,左帮孔的松动圈范围在1.6 ~1.8 m,右帮孔的松动圈范围在1.0 ~1.2 m,左帮孔的松动圈范围大于右帮孔,这是因为在一号辅助运输大巷左边20 m 处有一条已经贯通的二号辅助运输大巷,再加上一号辅助运输大巷穿过的岩层有明显的层理,钻爆法掘进对围岩的稳定产生了很大影响。

表1 松动圈测试结果Tab.1 Result of loose circle test m

对同一窥视孔进行多次松动圈测试,结果表明,随着工作面迎头的不断推进,围岩破碎带和裂隙有增加和发育的趋势,但是没产生大的裂隙和明显离层,表明巷道围岩完整性较好。

2.2.4 锚杆锚索受力

顶板锚索测力计初始值为27.1 kN,锚杆测力计初始值见表2,随着工作面迎头的不断推进,压力值基本上保持不变,在监测断面滞后工作面迎头38 m 时锚索测力计值突然增大到55 kN,锚杆测力计值也突然增大,之后锚杆(索)测力计值趋于稳定,这是因为巷道采用钻爆法掘进,之前巷道两帮堆载的大量矸石被清理,两帮围岩有向巷内收敛的趋势,致使顶板围岩有下沉趋势,但是在锚杆锚索的锚固力作用下,从图4 可看出,两帮收敛增量不大,但是锚杆锚索受力增大。

锚杆拉力设计值为50 kN,从表2 可以看出,围岩稳定后顶板锚杆受力为设计值的48%,左帮、右帮锚杆拉力值分别为设计值得42%和40.6%,主要因为锚杆设计的长度远大于围岩松动圈厚度,锚杆未能充分发挥其支护性能,具有优化空间,尤其是两帮锚杆。

表2 锚杆拉力监测值Tab.2 Monitoring results of cable force

3 深井岩巷变形及破坏机理数值模拟

巷道掘进扰动了围岩的原岩应力场,使其重新分布,诱发巷道围岩内部裂隙产生、扩展和贯通,裂隙发展到一定程度后就会导致巷道围岩破坏失稳。采用FLAC3D数值模拟分析巷道开挖和支护过程,可得巷道围岩塑性区发展和应力场特征。

图5 FLAC 计算模型Fig.5 FLAC calculator model

模型的宽度(X 轴)为88.6 m,模型高(Z 轴)为60 m,模型厚(Y 轴)14.4 m,巷道断面尺寸为5 400 mm(宽)× 4 600 mm(高),直墙高1 900 mm,具体如图5 所示。模型限制水平位移和垂直位移,垂直应力12 MPa,水平应力7 MPa,按照均布荷载施加在模型上部垂直应力边界和水平应力边界。由于二号辅运大巷已经贯通,模拟过程中,先挖通二号辅助运输大巷,支护完成后再分四步(每步3.6 m)开挖一号辅助运输石门,并完成支护,在巷道Y=2 位置设置监测断面。

3.1 围岩塑性区变化规律

将开挖过程分为四步,分析一号巷道监测断面(Y=2 m)围岩塑性区随巷道掘进的发展过程,研究巷道围岩变形机理。

从图6 可知,开挖第一步并完成支护后,巷道顶板、两帮和底板多处发生塑性变形,由于两帮底角存在应力集中现象,两帮底角处塑形区厚度较大;开挖第二步后,顶板塑性区厚度没有增大,两帮的塑性区厚度有所增大,这是因为第二步开挖对监测断面的围岩产生扰动,顶板围岩自重应力传递到两帮,致使两帮塑性区有所扩展,底板塑性区范围没有增大;开挖第三步后,两帮的塑性区范围继续增大,但是增幅很小,因为第三步开挖对巷道监测断面产生的扰动已经很小了,底板塑性区范围没有增大;开挖第四步后,巷道监测断面的围岩塑性区没有继续增大,因为随着巷道掘进的继续推进,施工对滞后10 m 之外的巷道围岩塑性区变化影响很小。显然,在原支护方案下,随着巷道掘进的不断推进,巷道围岩顶板塑性区厚度不会增加,两帮塑性区厚度由增大到逐渐稳定,底板塑性区域不会增大,两帮底角位置由于存在应力集中,其塑性区厚度比底板中心塑性区厚度大,这点对于底板巷道围岩的稳定十分不利,两底角围岩过早发生屈服,将应力传递到底板中心区域,诱发底鼓产生。

图6 塑性区的发展规律Fig.6 Development law of plastic zone

图7 水平应力云图(单位:Pa)Fig.7 Nephogram of horizon stress

3.2 围岩应力分布规律

图8 竖直应力云图(单位:Pa)Fig.8 Nephogram of verital stress

根据前面分析结果可知,随着巷道掘进的不断推进,在第四步开挖后围岩逐渐趋于稳定,这里仅给出第四步开挖后监测断面的围岩应力状态。第一步开挖完成后,监测断面的拱顶水平应力10.8 MPa,帮部水平应力2 MPa,随着第二步、第三步的开挖,监测断面的拱顶水平应力相应减小,帮部水平应力区域增大,直到第四步开挖完成后,巷道水平应力趋于稳定,拱顶水平应力9.42 MPa,见图7。自重引起的水平应力使巷帮向巷道内移动,顶板产生剪切破坏,两帮产生劈裂破坏。底板在两帮的挤压作用下向上鼓起,并产生破坏。开挖过程中,巷道拱顶竖直应力基本保持不变,帮部竖直应力随着巷道掘进而增大,帮部开挖后初始竖直应力18.88 MPa,第四步开挖完成后,帮部竖直应力20.09 MPa,拱顶竖直应力0.35 MPa,如图8所示。

4 支护方案优化

分析FLAC 模拟和现场监测结果可知:巷道围岩整体较完整,顶板下沉量和两帮收敛量均较小,巷道围岩松动范围度不超过2 m,同时锚杆(索)受力值远小于其设计值,说明其未充分发挥其性能。结合现场监测、数值计算和锚杆(索)设计理论,拟设计2 种优化方案。方案一,考虑围岩松动圈厚度最大为1.8 m,将两帮锚杆长度优化为2.3 m,其他支护参数保持不变。方案二,按照锚杆支护理论计算,得出帮部锚杆长度为2.1 m,其他支护参数保持不变。通过数值模拟验证方案的可行性。数值模型仍采用巷道变形机理分析的模型(图5 所示)进行分析。计算模型和锚杆(索)支护模型如图9 所示。

模拟巷道开挖时,先开挖二号辅助运输石门大巷,后开挖一号巷道。通过对两个方案的数值计算,获得了巷道围岩的竖直位移和水平位移变形特征。

图9 锚杆(索)支护模型Fig.9 Cable(anchor wire)support model

优化方案一的变形特征:巷道拱顶最大沉降9.13 mm,帮部最大水平位移8.88 mm,与现场监测数据对比,巷道拱顶最大沉降由9.11 mm 增加到9.13 mm,帮部最大水平位移由4.8 mm 增加到8.88 mm,围岩变形增量很小,能够满足支护要求,可以替代原有的支护方案。

优化方案二的变形特征:巷道拱顶最大沉降10.87 mm,帮部最大水平位移16.88 mm,与工况一相比,尽管巷道拱顶最大沉降增量不大,但是帮部水平位移由8.88 mm 增大到17.59 mm,巷帮变形明显增大,不能保证巷道稳定。

研究表明,优化方案一可行,即将帮部锚杆长度优化到2.3 mm,其他支护参数保持不变,能够满足巷道支护要求,可以替代原有支护方案。

5 结 论

1)采用现场监测与FLAC 模拟相结合的手段得到了文家坡煤矿深井岩石巷道破坏机理:即随着巷道不断地向前掘进,巷道两帮围岩塑性区厚度先增大直到逐渐稳定,两帮底角位置由于存在应力集中,其塑性区厚度比底板中心塑性区厚度大。自重引起的水平应力使巷帮向巷道内收敛,顶板产生剪切破坏,两帮产生劈裂破坏,总体上讲,围岩变形小,巷道成型良好;

2)文家坡煤矿一号辅助运输大巷的围岩变形量很小,锚杆(索)支护方案过于保守,应进行优化;

3)提出了文家坡煤矿一号辅助运输大巷的两个支护优化方案,FLAC 分析表明,将帮部锚杆长度从2.7 m 优化到2.3 mm,其他支护参数保持不变的优化方案一合理可行,优化后的支护可以满足巷道稳定性的要求。

References

[1] 李龙清,荆宁川,苏普正.大采高综采支架工作阻力综合分析与确定[J]. 西安科技大学学报,2008,28(2):254 -258.LI Long-qing,JING Ning-chuan,SU Pu-zheng. Analysis of high seam mining shield working resistance[J].Journal of Xi’an University of Science and Technology,2008,28(2):254 -258.

[2] 吴建亭.深部巷道变形、破坏过程及其稳定控制技术研究[J].矿业安全与环保,2011,38(4):38 -41.WU Jian-ting. Study on the control techniques of deep roadway deformation,failure process and its stability[J].Mning Safety and Environmental Protection,2011,38(4):38 -41.

[3] 王成帅,康天合,郭俊庆,等.复合顶板煤巷变形破坏机理及支护对策[J].煤矿安全,2013(4):211 -213.WANG Cheng-shuai,KANG Tian-he,GUO Jun-qing,et al. Deformation damage mechanisms and supporting measures of coal roadway with compound roof[J]. Coal Safe,2013(4):211 -213.

[4] 吕言新,李海波,乔卫国,等.深井高应力大断面软岩巷道稳定性控制技术研究[J]. 矿山研究与开发,2012,32(5):20 -23.LV Yan-xin,LI Hai-bo,QIAO Wei-guo,et al. Research on the stability control technology of soft-rock roadway with large section and deep high stress[J].Mining Research and Development,2012,32(5):20 -23.

[5] 罗春省.芦岭矿深埋多次采动巷道稳定性控制技术[J].煤矿安全,2013,44(8):82 -84.LUO Chun-sheng.Stability control technology of repeated mining roadway and deep buried in Luling mine[J].Coal Mine Safety,2013,44(8):82 -84.

[6] 周光华,伍永平,来红祥,等.覆沙层下大采高工作面覆岩运移规律[J].西安科技大学学报,2014,34(2):129 -134.ZHOU Guang-hua,WU Yong-ping,LAI Hong-xiang,et al.Overlying strata movement regularity in large mining height working face under sand covering layer[J].Journal of Xi’an University of Science and Technology,2014,34(2):129 -134.

[7] 李德忠,李冰冰,檀远远.矿井深部巷道围岩变形浅析及控制[J].岩土力学,2009,30(1):109 -112.LI De-zhong,LI Bing-bing,TAN Yuan-yuan. Analysis and control of distortion of surrounding rock of roadway at deep ground of mine[J]. Rock and Soil Mechanics,2009,30(1):109 -112.

[8] 周光华,伍永平,林红梅,等.复杂特厚煤层6.2 m 采高开采工艺优化[J]. 西安科技大学学报,2010,30(4):397 -401.ZHOU Guang-hua,Wu Yong-ping,LIN Hong-mei,et al.Optimization of 6.2m high mining technology in complex and extra-thick coal seam[J].Journal of Xi’an University of Science and Technology,2010,30(4):397 -401.

[9] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2 803 -2 813.HE Man-chao,XIE He-ping,PENG Su-ping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2 803 -2 813.

[10]张 农,王 成,高明仕,等.淮南矿区深部煤巷支护难度分级及控制对策[J]. 岩石力学与工程学报,2009,28(12):2 421 -2 428.ZHANG Nong,WANG Cheng,GAO Ming-shi,et al.Roadway support difficulty classification and controlling techniques for huainan deep coal mining[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(12):2 421 -2 428.

[11]许 广,唐又驰.深部软岩煤巷围岩变形分析与控制技术研究[J].中国安全科学学报,2011,21(2):109-114.XU Guang,TANG You-chi. Research on deformation and control of coal tunnel in deep soft rock[J]. China Safety Science Journal,2011,21(2):109 -114.

[12]王其胜,李夕兵,李地元.深井软岩巷道围岩变形特征及支护参数的确定[J]. 煤炭学报,2008,33(4):364 -367.WANG Qi-sheng,LI Xi-bing,LI Di-yuan. Surrounding rock deformation properties and determination of support parameters of soft rock roadway in deep mine[J].Journal of China Coal Society,2008,33(4):364 -367.

[13]左宇军,唐春安,朱万成,等.深部岩巷在动力扰动下的破坏机理分析[J].煤炭学报,2006,31(6):742 -746.ZUO Yu-jun,TANG Chun-an,ZHU Wan-cheng,et al.Mechanism analysis on failure of deep rock laneway under dynamic disturbance[J].Journal of China Coal Society,2006,31(6):742 -746.

[14]吴占瑞,漆泰岳,钟 林.深部巷道围岩变形的数值模拟和模型试验[J]. 中国安全科学学报,2012,22(2):44 -49.WU Zhan-rui,QI Tai-yue,ZHONG Lin.Numerical simulation and model test of surrounding rock deformation of deep roadway[J]. China Safety Science Journal,2012,22(2):44 -49.