嵌织式抗静电织物的设计与性能研究

徐秋燕,张录录,陈益人

嵌织式抗静电织物的设计与性能研究

徐秋燕,张录录,陈益人*

(武汉纺织大学 纺织科学与工程学院,湖北 武汉 430073)

通过正交实验法,研究织物中导电纱间距,导电纱主体,导电纱所在位置等因素对织物抗静电性能的影响。采用电荷半衰期作为织物抗静电性能的评价指标。结果表明:在织物中嵌织式地加入导电纤维是提高织物抗静电性能的一种有效方法,导电纤维之间的间距以及导电纤维的主体纱对织物抗静电性能影响不大且织物的正反面抗静电效果相同。

抗静电织物;导电纤维;嵌织式;半衰期;正交法

抗静电织物制备方法主要有:织物表面整理、纤维化学改性和采用导电纤维三种方法[1]。有实验表明三种抗静电织物制备方法中,导电纤维法的电荷半衰期最小,抗静电效果最好,且洗涤后抗静电效果几乎不变[2]。随着人们生活水平的提高和对自身健康保护意识的增加,民用导电纤维必然成为趋势。进一步探讨导电纤维对织物抗静电性能的影响,有利于扩展导电织物的应用领域。

本文通过在织物中嵌织式地加入导电纤维深入地探讨了导电纱之间的间距,导电纱主体以及导电纱所在位置对织物抗静电性能的影响。

1 实验部分

1.1 实验材料与器材

材料:19.44tex纯棉纱,三种导电纱:18.22tex纯棉纱+20D导电长丝、18.22texC/T65/35纱+20D导电长丝、18.22texT/C60/40纱+20D导电长丝,活性橙,纯碱,食盐。

器材:Y200S小样织机以及穿筘刀、穿综钩等织造配套工具,YG(B)342D型织物感应式静电测试仪,DHG-924385-III电热恒温鼓风干燥箱,HTX-12红外线小样机,BS223S电子天平。

1.2 实验方案

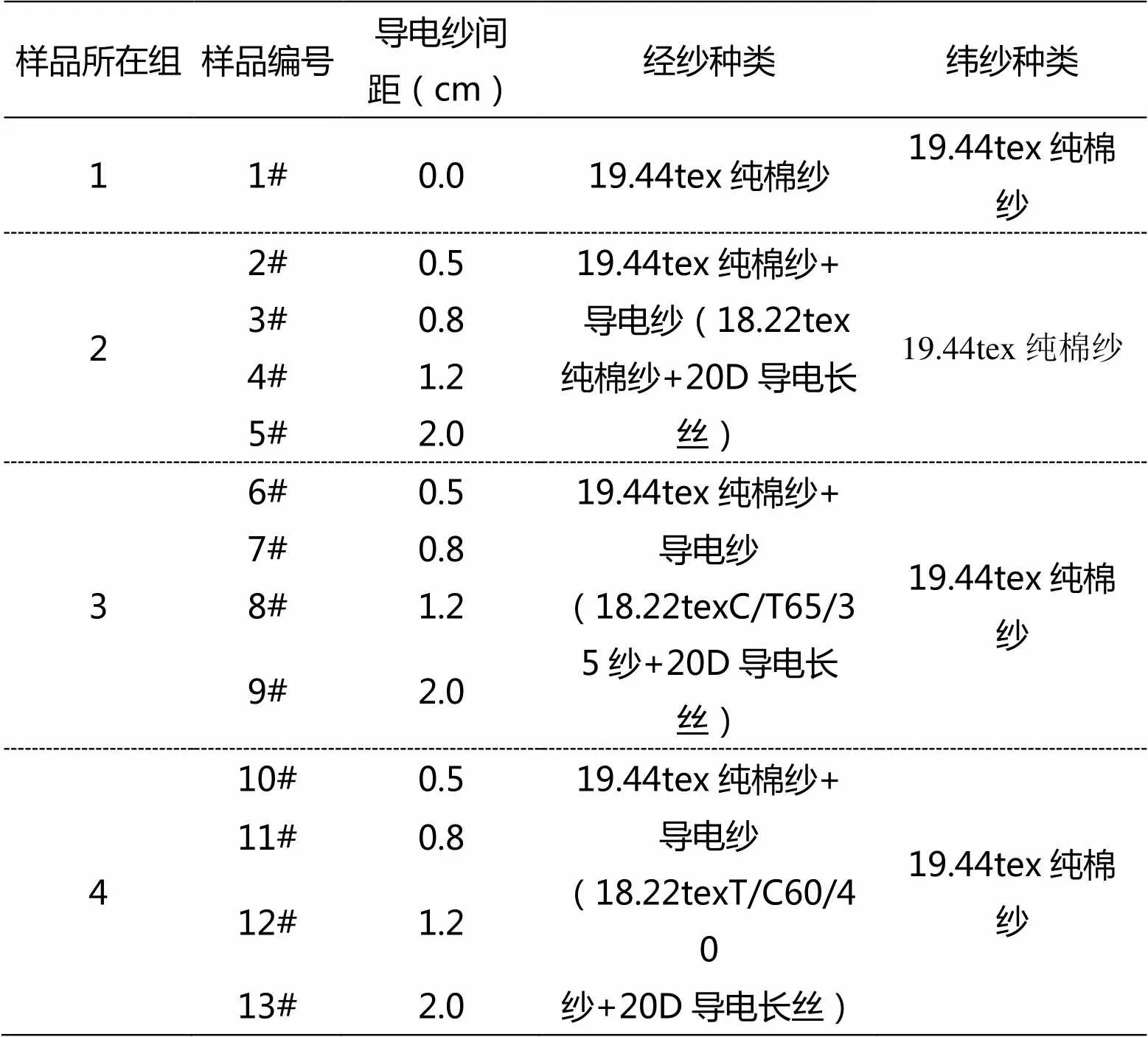

本实验设计了四组共13种不同类型的织物,其中第一组为经纬纱均为19.44tex的纯棉织物;第二组为纬纱为19.44tex纯棉纱,经纱为19.44tex纯棉纱+导电纱(18.22tex纯棉纱+20D导电长丝)的织物;第三组为纬纱为19.44tex纯棉纱,经纱为19.44tex纯棉纱+导电纱(18.22texC/T65/35纱+20D导电长丝)的织物;第四组为纬纱为19.44tex纯棉纱,经纱为19.44tex纯棉纱+导电纱(18.22texT/C60/40纱+20D导电长丝)的织物。其具体规格如表1所示。

表1 四组13种不同结构参数织物

1.3 实验测试

电荷半衰期是指纤维材料的静电衰减到原始数值的一半所需要的时间[3]。电荷半衰期越短,说明电荷越不容易在纤维制品上积聚,则纤维制品的抗静电性能越好。

将表1所列13种样品经染色处理后,通过YG(B)342D型织物感应式静电测试仪,根据行业标准FZ/T01042-1996测试各个样品的半衰期并分析比较,探讨导电纱间距、导电纱的主体以及导电纱所在织物位置对最终产品抗静电性能的影响。

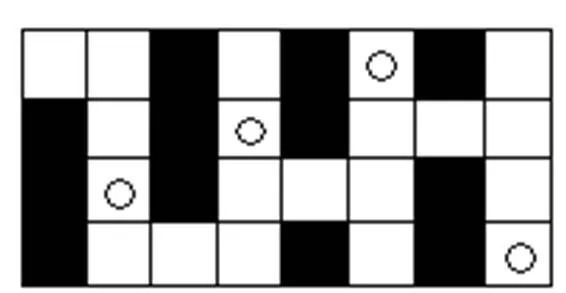

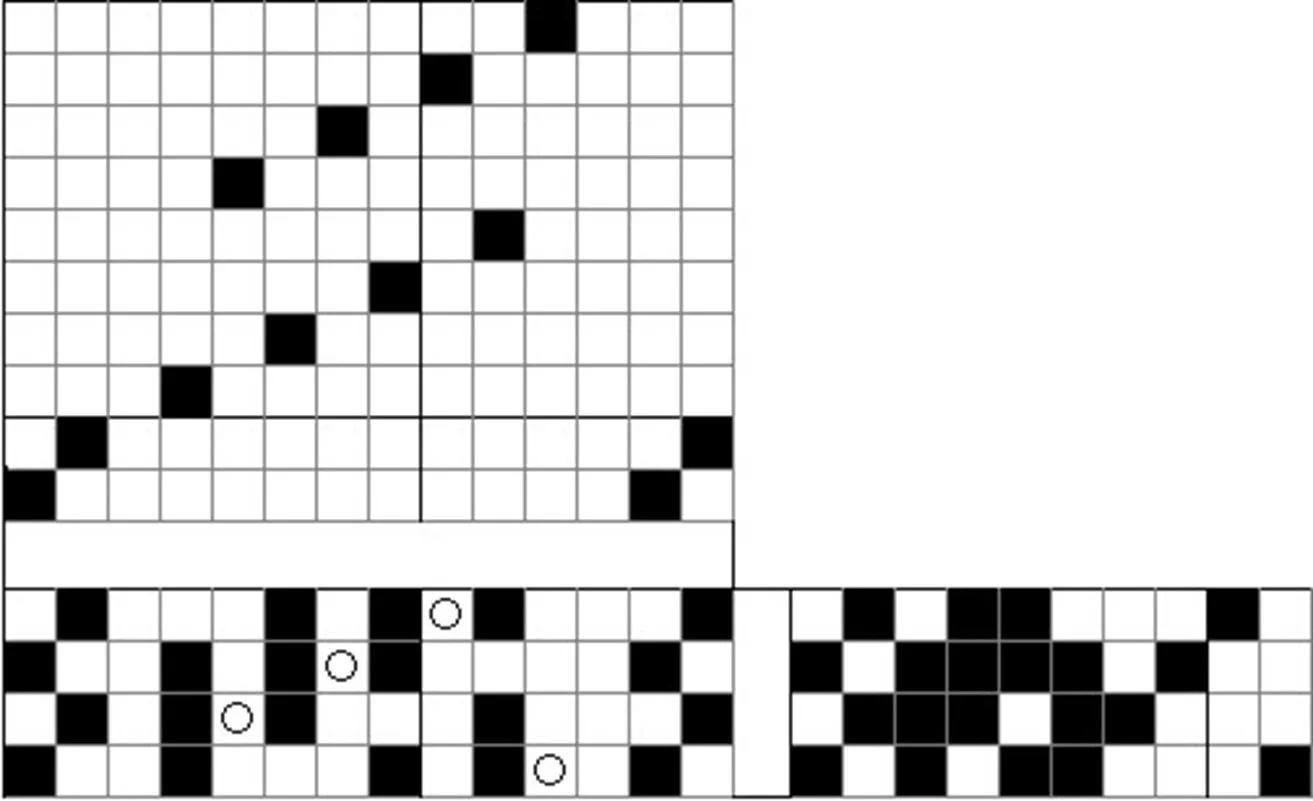

图1 织物组织图

2 参数设计

2.1 织物参数设计

为使嵌入的导电纤维不致影响织物的外观效应和风格特征,本实验采用经二重组织的原理嵌入导电纤维,即将织物的经纱分为表经和里经,将纯棉纱线作为表经,显现于织物正面;而将嵌入的导电纤维作里经,显现于织物反面。用显现于织物正面的表经遮盖住导电纤维,以构成良好的织物外观效应和风格特征。为了使织物正反面效应相同,本实验表组织选用3/1斜纹,里组织选用1/3斜纹。织物组织图如图1所示。

为保持织物良好的外观风格,原则上织物经密应选用较高紧度,本试验织物经向紧度设计为85%;

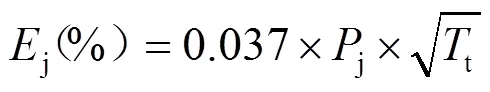

织物经向紧度计算公式为:

式中:Ej为织物经向紧度;Pj为织物经纱密度。

由式(1)可计算得出织物经密Pj=538.2根/10cm;

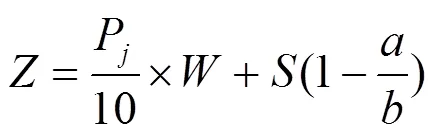

总经根数计算公式为:

式中:W---织物幅宽(cm);

S---边纱根数(根);

a---地组织每筘穿入数;

b---边组织每筘穿入数。

本实验布边采用1/1平纹,幅宽为20cm,边纱根数为24,穿筘均选用4入;

由式(2)可计算得出织物总经根数Z=1096根。

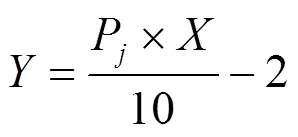

图2 织物上机图

2.2 织物上机图

织物上机图如图2所示。

2.3 导电纱间距及排列设计

为了探索导电纤维间距对织物抗静电性能的影响,本实验设计了0.5cm,0.8cm,1.2cm,2.0cm四种导电纱间距。

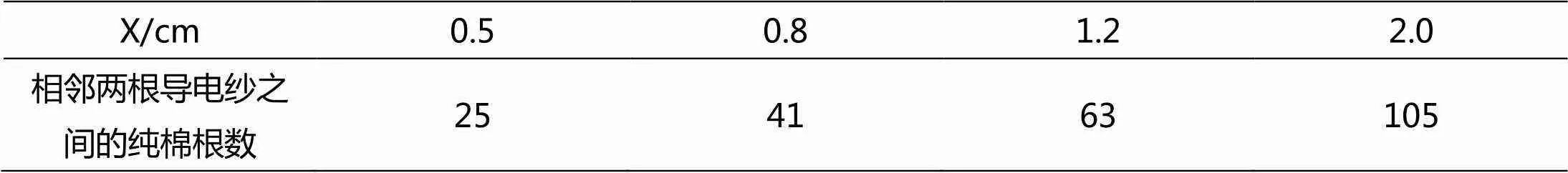

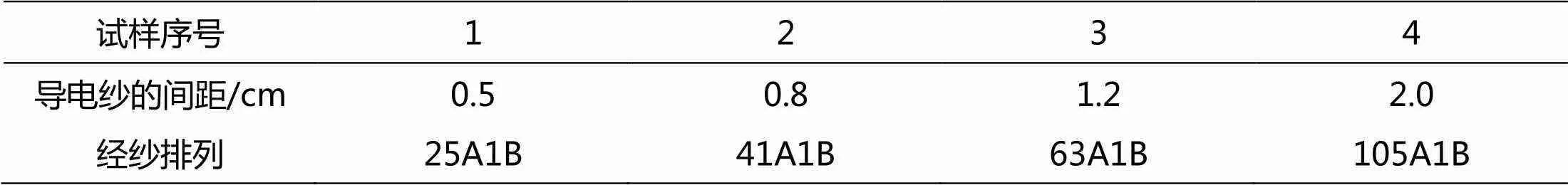

相邻导电纱之间的纯棉纱根数,其计算公式如下:

式中:Y——相邻导电纱之间的纯棉纱根数;

X——导电纱间距。

由式(3)可得到导电纱间距不同时,相邻导电纱之间的纯棉纱根数如表2所示。

表2 相邻导电纱之间的纯棉根数

导电纱的间距和排列如表3所示(A代表纯棉纱,B代表导电纱)。

表3 导电纱的间距和排列

2.4 染色工艺参数设计

染料(活性橙):1%;食盐:30g/ L;纯碱:10g/ L;浴比:1:10。

本实验所用的纤维种类有棉纤维、涤纶纤维(聚酯纤维)以及锦纶基抗静电长丝,但基布的材料是由棉纤维组成,棉纤维在实验中用量最大,其它纤维主要做作为辅助,嵌织于织物中,故染料的选择,以棉纤维为主,故选用活性染料。本实验在染色过程中加入食盐以改善染色效果,加入纯碱则起促染和固色的作用。

染色工艺图如图3所示。

图3 织物染色工艺

2.5 测试参数设计

本实验采用的试样尺寸为4cm×3cm的矩形与半径为2cm的半圆形复合而成的形状。

3 实验结果与分析

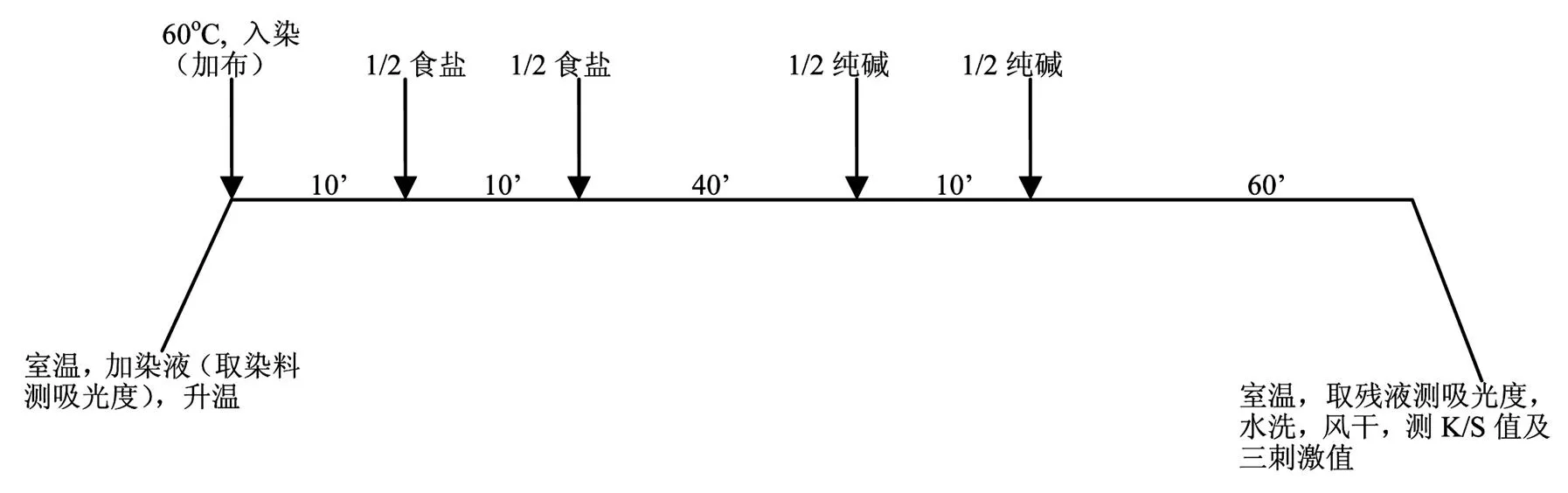

表4 第一组布样的电荷半衰期

由表4可知,纯棉布织物的电荷半衰期平均值为0.26s。

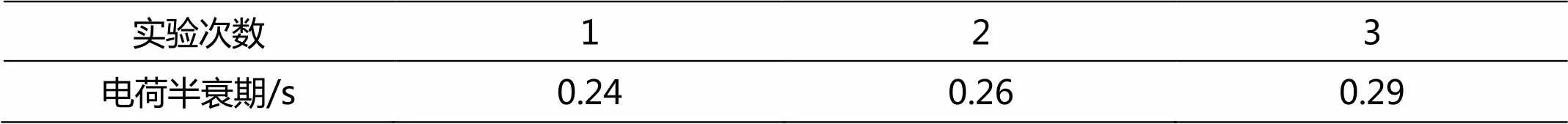

表5 第二组布样的电荷半衰期

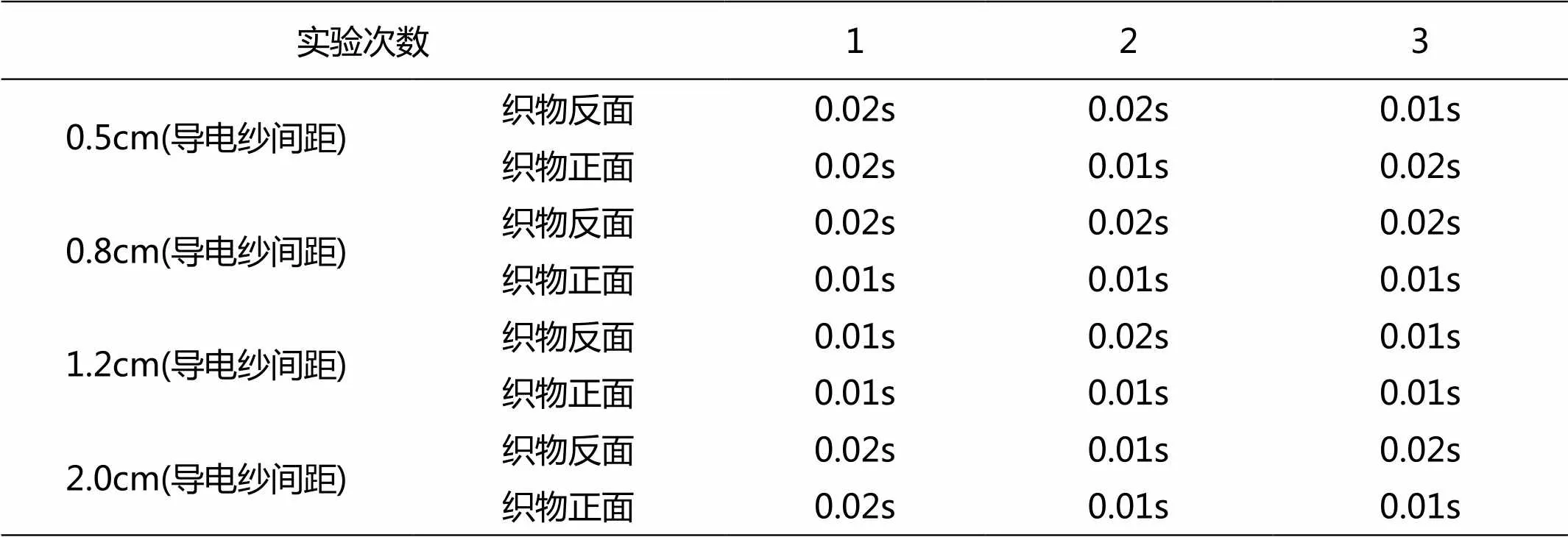

表6 第三组布样的电荷半衰期

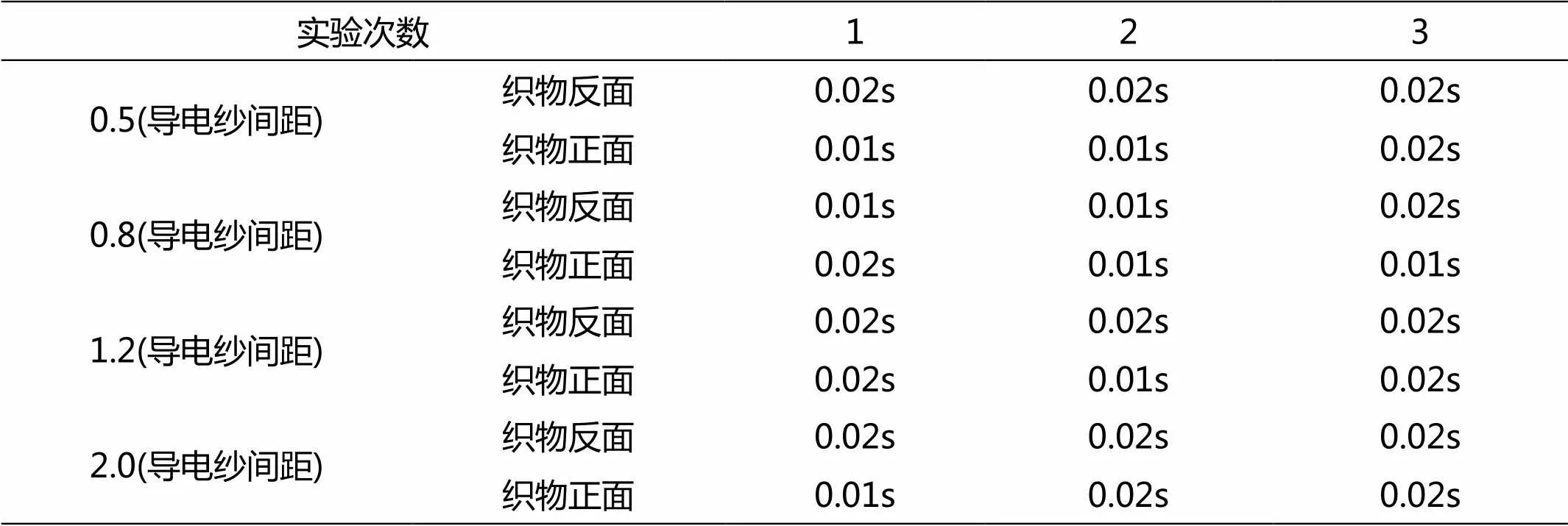

由表4可知,未加入导电纱的纯棉布样的电荷半衰期在0.24~0.29s之间,平均电荷半衰期为0.26s。由表5、表6、表7可知,加入导电纱的布样电荷半衰期均在0.01~0.02s之间。结果表明:在织物中嵌织式地加入导电纤维可以大大提高织物的抗静电性能。

将表5、表6、表7内部数据进行比较,发现织物的电荷半衰期均在0.01~0.02s之间,由数据可以推断出导电纱的间距对织物的抗静电性能影响不大。

比较表5、表6、表7数据,发现当导电纱的间距保持不变时变化导电纱的主体,织物的电荷半衰期仍在0.01~0.02s之间。所以,当基布采用纯棉纱且其他参数保持一致时,导电纱主体的变化对织物整体的抗静电性能影响不大。

比较表5、表6、表7中织物正反面的电荷半衰期,发现织物的正反面电荷半衰期几乎相同,说明导电长丝显露在织物的正面还是反面对织物的抗静电性能几乎没有影响。

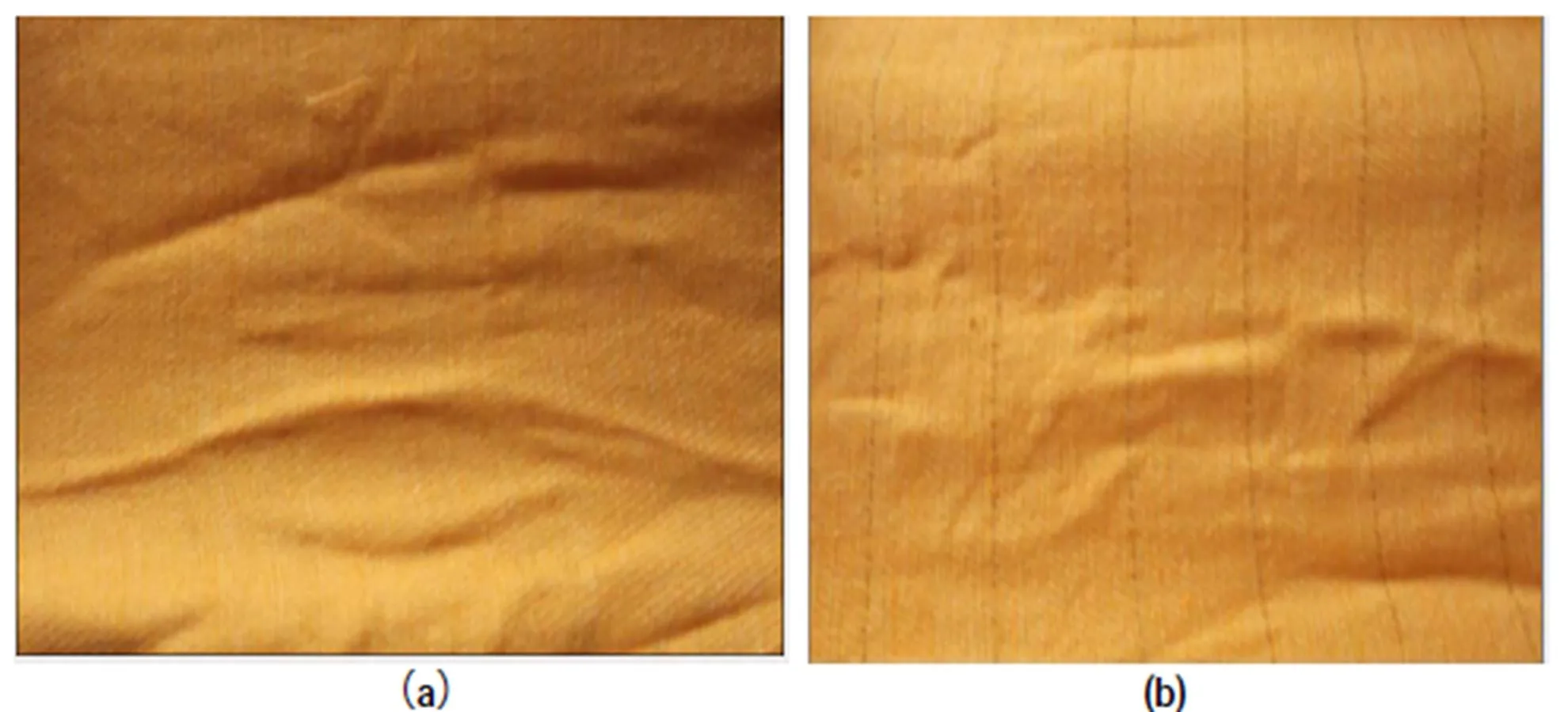

染色后织物正面如图4(a)所示,织物反面如图4(b)所示。

由图4(a)、(b)可知,导电纱加入后织物的正面外观没有影响,导电纱均显露在织物的反面。结合表5、表6、表7数据,可以表明,本实验采用的方法在明显提高织物抗静性能的同时,不会影响织物的外观。

图4 染色后织物正反面

注:图中显露的黑色长丝即为导电纱

4 结语

(1) 将导电纤维嵌织入织物中,能在尽量减少导电纤维用量的前提下,织物的抗静电性能得到明显改善。

(2) 当选用嵌织法将导电纤维加入织物时,选择经密较大的经二重组织,并将导电纱作为里经,能在改善织物抗静电性能的同时,避免因导电纤维的颜色对织物外观造成的影响。

(3) 当基布采用纯棉纱时,导电纱的间距(0.5~2.0cm)和导电纱的主体选择对最终织物的抗静电性能影响不大。

(4) 嵌织式加入导电纤维的织物在染色后,抗静电效果仍十分明显。

[1] 谢家祥,薛长安,王耀,等.抗静电纺织品的设计和开发[J].现代纺织技术,2011,(6):50-52.

[2] 王淑芳,李英儒.抗静电织物亟待开发[J].化工新型材料,1994,(7):13-16.

[3] 于伟东.纺织材料学[M].北京:中国纺织出版社,2008.160.

Design and Study of Property on Anti-static Mosaic Fabric

XU Qiu-yan, ZHANG Lu-lu, CHEN Yi-ren

(School of Textile and Engineering,Wuhan Textile University, Wuhan Hubei 430073,China)

Across the orthogonal test, we studied about how the conductive yarns in the fabric influenced the anti-static property, such as the spacing, body and location of the conductive yarn. Using the charge half decay time index to evaculate the property of the anti-static fabric. The result shows that: we can improve the anti-static property efficiently by adding the conductive fibers into the fabric in mosaic way. The conductive fiber'spacing and body make a few influence on the property of anti-static fabric and both sides of the fabric get the anti-static property of the same effect.

Anti-static; Conductive Fabric; Mosaic; Charge Half Decay Time; Orthogonal Test

陈益人(1964-),女,教授,研究方向:纺织品设计及检验.

TS101.92+3

A

2095-414X(2014)06-0001-05