基于表面活性技术的温拌沥青混合料压实特性

张 斌

(邯郸市交通运输局材料供应处,河北 邯郸056000)

0 引言

现阶段热拌沥青混合料依然在我国的公路建设中保持主导地位,但是随着我国公路建设事业的不断发展,公路建设中部分高能耗、高污染的现象也越来越突出。为此,我国在公路行业中积极倡导可持续发展战略,不断推动公路建设事业的绿色发展。在公路建设中,积极研发和引进先进的工艺和技术,其中温拌沥青混合料以其低耗能、低污染、延长施工周期的显著优势得到了大规模的推广和应用。

温拌沥青混合料技术与热拌沥青混合料技术相比,能够在降低30~60℃的情况下进行拌和和施工,且仍能达到热拌沥青混合料的性能。目前主流的温拌技术分为3类:

(1)发泡降黏技术,是在沥青混合料拌和过程中加入诸如沸石一类的温拌剂,该类温拌剂能够在沥青混合料的拌和过程中释放出水,通过水在沥青中的膨胀产生发泡作用,使得沥青混合料能够在低温情况下进行拌和和施工;

(2)低熔点有机降黏技术,主要是从微观角度分析,低熔点的降黏剂能够分散和渗透到沥青的微观结构中,改变沥青之前的温度结构,与沥青质、胶质形成新的氢键,因此,降黏剂的加入提高了沥青的分散程度,降低了沥青混合料拌和过程中沥青的黏度;

(3)乳化沥青降黏技术,通过独特的化学表面活性剂,配置成皂液的形式直接加入拌和缸,与沥青、石料进行搅拌,在化学表面活性剂和水膜的共同作用下改变沥青短暂的动力黏度,从而改善了沥青在较低温度下的拌和性能。

1 基于表面活性技术的温拌沥青混合料机理

沥青混合料主要是通过沥青与集料之间的相互吸附作用,沥青与集料之间是通过物理吸附作用,热沥青在集料表面铺展开,从而裹覆集料形成一层裹覆膜,进而通过一定的外力作用压实成型,待降低到一定温度之后就能得到具有一定强度和韧性的沥青混合料。基于表面活性技术的温拌沥青混合料技术,主要是通过具有极性和非极性两种不同的结构起作用。在两种不同极性部分之间形成界面膜,能够降低沥青和集料两者之间的界面能,从而增加两者之间的润滑特性。

基于表面活性技术的温拌沥青混合料是在沥青与集料的拌和过程中,将温拌剂加入拌和锅内,在叶片的搅拌作用下,表面活性剂与热沥青进行充分接触,水分能够在短时间内迅速蒸发,表面活性剂中的亲油基与沥青接触,从而在沥青内部形成具有润滑功能的吸附水膜。此外,由于表面活性剂的存在,也降低了沥青与石料界面的接触角,促使沥青在集料表面更好地铺展,使沥青胶粒充分裹覆集料。而残留在沥青内部的吸附水膜则起到润滑作用,暂时改变沥青的黏度,从而改善沥青在拌和过程中的工作特性。

2 基于表面活性技术的温拌沥青混合料压实特性分析

2.1 级配及温拌剂掺量选择

本文基于表面活性技术的温拌沥青混合料研究过程中采用目前应用广泛的AC—13 级配,级配设计结果见表1。沥青选用70#道路石油沥青,矿料选用石灰岩,矿粉为石灰岩磨细矿粉,其中沥青和集料的指标都满足规范要求。

具有表面活性的温拌剂浓缩液稀释比例为5%(浓缩液:水=5:95)。混合料中,温拌剂稀释液的掺量确定为沥青质量的10%。

表1 合成级配表

2.2 温拌沥青混合料压实特性分析

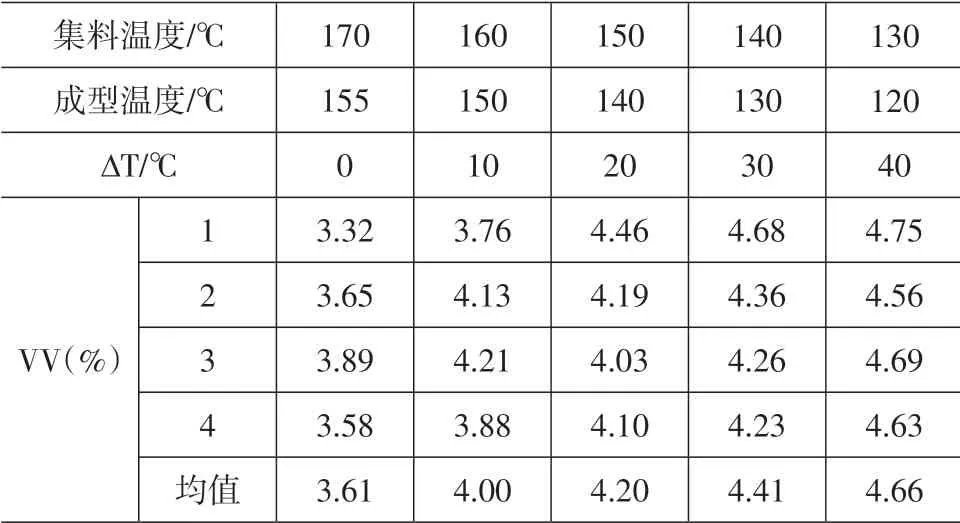

在实际生产过程中,沥青混合料拌和过程主要靠集料提供热量,所以本文的研究过程主要是通过控制集料的加热温度来研究不同温度对沥青混合料压实特性的影响,考察的指标主要是目前在我国广泛采用的马歇尔指标设计体系中的空隙率指标。通过空隙率的变化,考察温拌剂对沥青混合料压实特性的影响。集料的降温幅度分别为10℃、20℃、30℃、40℃。

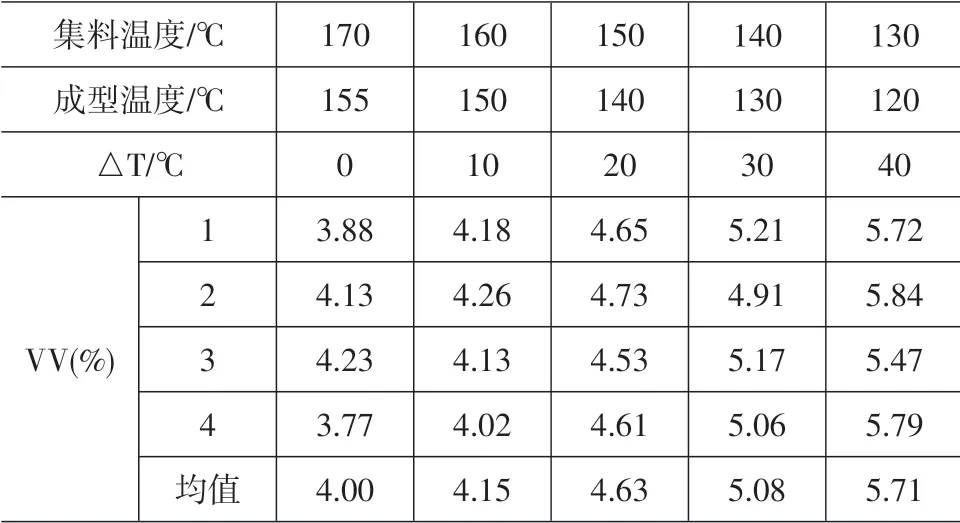

温拌沥青混合料的拌和过程为:首先将集料加入拌和锅中,将集料聚集于锅底,用铲子将集料形成凹槽,将热沥青倒入凹槽中,之后将温拌剂倒入热沥青中,拌和90s 后,加入矿粉拌和90s。制备马歇尔试件,测定不同即时温度下马歇尔试件的空隙率,通过空隙率的变化来反映基于表面活性技术的温拌沥青混合料的压实特性。添加温拌剂情况下不同温度下沥青混合料的空隙率变化见表2,不掺加温拌剂情况下不同温度下沥青混合料的空隙率变化见表3。

表2 掺加温拌剂不同温度下沥青混合料空隙率变化

表3 不掺加温拌剂不同温度下沥青混合料空隙率变化

基于表面活性技术的温拌沥青混合料与热拌沥青混合料温度相同时,两者之间的空隙率相差不大,如果继续降温,温拌沥青混合料的空隙率开始增加,但是增加的幅度相对较小,当沥青混合料的击实温度降低20℃,两者之间的差距也能够控制到0.2%左右,如果持续进行降温,当降温幅度达到40℃,基于表面活性技术的温拌沥青混合料的空隙率能够达到4.7%以内,而直接降温热拌沥青混合料的空隙率已达5.7%。这说明降温幅度明显的情况下,沥青与集料之间的施工和易性已经明显减弱,造成混合料空隙率增加,沥青混合料不能完全击实。在施工过程中,过大的空隙率极易造成沥青路面出现早期病害。但是加入表面活性技术的温拌剂之后沥青混合料的空隙率能够保持在控制范围之内,这就说明了基于表面活性技术的温拌剂能够减低沥青混合料拌和和摊铺温度,改善沥青混合料的压实效果,提高沥青在低温条件下的工作特性。

3 基于表面活性技术的温拌沥青混合料现场压实施工

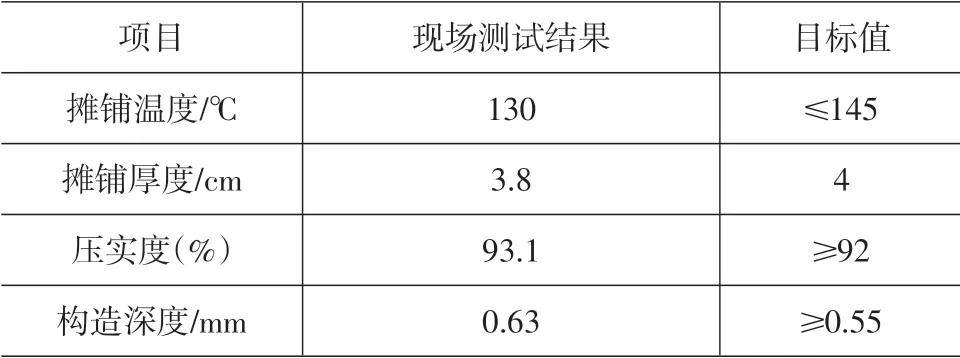

为了保证温拌沥青混合料路面的施工质量,必须做好前期的准备工作,施工中的各种施工机械和配件要配备到位且能保证正常施工。为了减少施工过程中沥青混合料热量的损失,在温拌沥青混合料现场摊铺过程中,要保证不出现有碍施工进度和质量的问题。整个摊铺和碾压过程都采用机械化连续作业,以确保摊铺面的质量。工程中配备了以下主要生产和施工机械:间歇式沥青混合料拌和机(配热贮料仓)、温拌沥青混合料添加设备、沥青混合料摊铺机两台、压路机、小型手扶振动压路机、载重量20t以上的自卸汽车和洒水车。温拌沥青混合料的摊铺压实工艺参考热拌沥青混合料,现场的压实应采用空隙率和压实度双向控制。压实度应达到实验室标准密度的98%、最大理论密度的94%或试验段密度的99%。通过对铺筑道路的实际现场检测,发现各项指标满足规范规定的要求,现场的检测结果见表4。

表4 现场检测结果

从检测结果来看,温拌技术施工路面的构造深度以及压实度满足相关的规范要求。

4 结语

本文通过不同温度和温拌剂添加剂量下温拌沥青混合料和热拌沥青混合料的体积指标进行对比,研究发现基于表面活性技术的温拌沥青混合料能够显著降低沥青混合料的拌和和压实温度,温拌沥青混合料的拌和和压实温度能够减低到130~135℃和120~125℃。通过室内试验得到的温度能够保证温拌沥青混合料在实际施工中压实,并且各项指标达到热拌沥青混合料的标准。

[1] 叶奋,王宝松,贾晓阳,等.成型温度对温拌沥青混合料水稳定性的影响[J]. 建筑材料学报,2009,12(3):302-309.

[2] 韩海红,徐世法,刘盈,等.热拌与温拌沥青混合料的压实特性对比分析[J]. 公路交通科技:应用技术版,2008,25(9):76-79.

[3] 周燕,陈拴发.温拌沥青混合料拌和压实特性研究[J].武汉理工大学学报,2010,32(1):61-64.