浅谈减小工件表面粗糙度的几种方法

许静静

(聊城市技师学院,山东 聊城252000)

在实际的机械加工中, 工件表面会存在许多高低不平的微小峰谷,这是因为切屑分离时塑性变形、工艺系统的振动以及刀具与已加工表面间的摩擦等因素的影响。这些零件被加工表面上的微观几何形状误差称为表面粗糙度。

表面粗糙度是描述工件表面上微小的间距和微小的峰谷所形成的微观几何不平度,因而能反应工件表面微观几何形状的质量。 表面粗糙度的评定参数包括轮廓算术平均偏差Ra,微观不平度、点高度Rz和轮廓最大高度Ry。由于Ra 参数能充分反应表面微观几何形状高度方向的特性,并且几何测量方法比较简单,因而是标准推荐优先选用的最基本的评定参数。表面粗糙度对零件的耐磨性、耐腐蚀性、疲劳强度和配合性质都有很大影响。 因此,研究减小表面粗糙度值的方法是提高加工表面质量的重要途径。

在切削加工中, 如果发现工件表面粗糙度值达不到图样的要求,应先仔细观察工件表面、分析影响工件表面粗糙度值的表现形式并找出主要影响因素,从而有针对性地提出解决办法。 本文通过实际经验积累总结出几点减小工件表面粗糙度的方法:

1 减小工件的残留面积高度

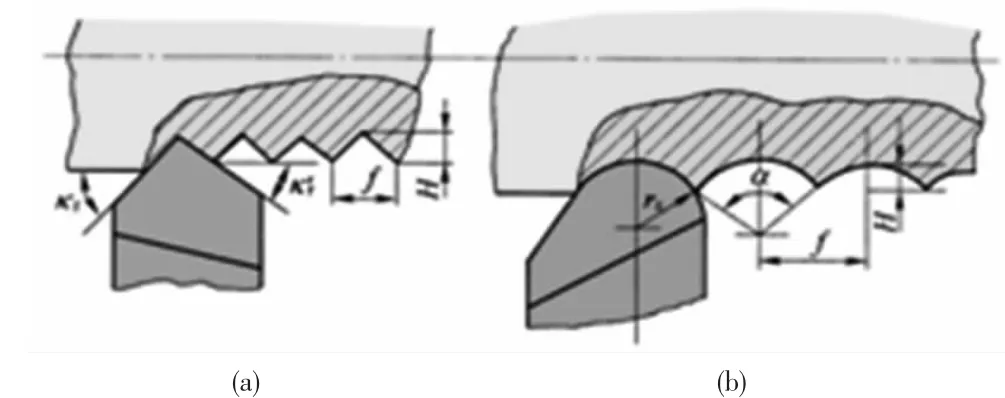

由刀具主副切削刃切削后形成的表面称为工件的已加工表面。切削时,由于刀具与工件的相对运动及刀具几何形状的关系,有一小部分金属未被切下来而残留在已加工表面上而形成残留面积。 由此可见,减小主偏角、副偏角和进给量以及增大刀尖圆弧半径,都可以减小残留面积高度,如图1 所示,在实施过程中应注意:

(1)一般减小副偏角效果明显,因减小主偏角κr 使径向阻力及其作用在工件上的径向切削力增大,若工艺系统刚性差,会引起振动。

(2)在机床刚性能够保证的前提下,适当增大刀尖圆弧半径。 否则,超过机床刚度范围,刀尖圆弧半径过大就会使径向阻力增大而产生振动,反而使表面粗糙度值变大。

(3)提高切削速度,适当减小进给量,也可减小残留面积高度。

图1 车削时工件表面的残留面积

2 避免积屑瘤的产生

在较低或中等速度下切削塑性材料时,常会出现积屑瘤及鳞刺从而产生毛刺,使过渡表面情况恶化。积屑瘤产生通常是在加工过程中,由于切屑对刀具的前面产生有很大的压力, 并摩擦生成大量的切削热。 在这种高温高压下,与刀具前面接触的那一部分切屑由受摩擦力的影响,流动速度减慢,形成“滞留层”,当摩擦力一旦大于材料内部晶格之间的结合力时,“滞流层”中的一些材料就会粘附在刀具靠近刀尖的前面上从而形成积屑瘤。 积屑瘤的存在, 在实际上是一个形成、脱落、再形成、再脱落的过程:部分脱落的积屑瘤会粘附在工件表面上;而刀具刀尖的实际位置也会随着积屑瘤的变化而改变;同时,由于积屑瘤很难形成较锋利的刀刃,在加工中会产生一定的振动。 所以这样加工后所得到的工件表面质量和尺寸精度都会受到影响。当以很低的切削速度、很小前角切削塑性金属时,在工件表面上会产生近似与切削速度方向垂直的横向裂纹和呈鳞片状的毛刺简称鳞刺。

为了抑制积屑瘤的产生, 可采用提高或者降低切削速度的方法。用高速钢车刀车削时,应降低切削速度(vc<5m/min),并加注冷却液;用硬质合金车刀车削时,应提高切削速度(避开最容易产生积屑瘤的中速范围,vc=15~30m/min),在保证刀刃强度的前提下,增大车刀前角能有效地抑制积屑瘤的产生。 另外,尽量减小前后刀面的表面粗糙度值,经常保持刀刃锋利。

3 避免磨损亮斑

车削时,已加工表面出现亮斑或亮点并伴有噪声,说明刀具已严重磨损。 磨钝的切削刃容易挤压工件表面产生亮痕,使表面粗糙度变大,这时应及时修磨刀具或者换刀。

4 防止切屑对已加工表面的影响

表面切屑的扯拉会在已加工表面出现不规则的较浅划痕。所以选泽正刃倾角车刀,使切屑流向工件待加工表面,并采取合适的卷屑、断屑措施。

5 防止和消除振纹

刀具、工件或机床部件周期性的跳动叫做振动。 机床主轴回转精度不高,各滑动导轨面的形状误差与润滑状况不良,材料性能的不均匀性,切屑的不连续性等,都会使刀具与工件间已调好的相对位置发生附加的微量变化。引起切削厚度、切削宽度或切削力发生变化,甚至诱发自激振动,使工件已加工表面出现条纹或布纹状痕迹,从而使表面粗糙度数值增大。

车削时,由于工艺系统的振动,而使工件表面出现周期性的横向或纵向的振纹。 为此应从以下几个方面加以防止。

(1)机床方面:调整主轴间隙,提高轴承精度;调整滑板楔铁,使间隙小于4 丝,并使移动平稳、轻便。 选用功率适宜的车床,增强车床安装的稳固性。

(2)刀具方面:合理选择刀具几何参数,经常保持切削刃光洁和锋利。 增加刀具的装夹刚性。

(3)工件方面:增加工件的装夹刚度,例如装夹时工件悬伸长度不宜过长,只要满足加工需要即可。细长轴应采用中心架或跟刀架支撑。

(4)切削用量方面,选用较小的背吃刀量和进给量,改变或降低切削速度。

6 合理选用切削液,保证充分冷却润滑

切削液又称为冷却润滑液,是在车削过程中为了改善切削效果而使用的液体。 在车削过程中,金属切削层发生了变形,在金属与刀具间、刀具与加工表面间存在着剧烈的摩擦。 这些都会产生很大的切削力和大量的切削热。 若在车削过程中合理地使用冷却润滑液,能改善工件表面粗糙度,减小切削力,降低切削温度,提高刀具使用寿命、劳动生产率和产品质量。同时,采用合适的切屑液是消除积屑瘤、鳞刺和减小表面粗糙度值的有效方法。

文章结合实际教学经验,简单阐述了几种减小工件表面粗糙度值的办法。实际上,工件的表面粗糙度是由方面因素影响产生的结果,我们要在切削加工过程中根据实际情况加以分析总结,采取多种措施来减小表面粗糙度值,直至达到合格的工件表面质量要求。

[1]车工工艺学[M].4 版.中国劳动社会保障出版社.

[2]车工工艺学[M].4 版.机械工业出版社.