基于AMESim商用汽车AMT换挡执行机构设计与仿真分析

徐立平, 王振宇

(1.广州工程技术职业学院,广州510075;2.哈尔滨宏泰伟业科技有限公司,哈尔滨150078)

0 引言

商用汽车使用条件恶劣,车辆负荷大,挡位多,换挡操作复杂,驾驶员劳动强度高。电控自动机械式变速器、(AMT)在原固定轴式有级变速器的基础上,通过加装自动操纵系统实现自动换挡。AMT继承了传统机械变速器的传动效率高、可靠性好、结构简单的优点,可减轻驾驶员劳动强度,提高整车燃油经济性。

选换挡执行机构的设计与优化是商用汽车AMT系统开发的重点和难点之一。执行机构的好坏直接影响换挡品质以及整个系统的可靠性。商用汽车上有充足的气源,开发电控气动执行机构可以充分利用已有气源。电控气动执行机构不污染环境、工作环境适应性强,同时具有反应速度快、冲击小、元件加工简单、便于布置等优点。本文以某型商用汽车机械变速器为基础,进行了AMT系统气动执行机构的设计与性能仿真。

1 换挡执行机构的设计要求

换挡执行机构必须达到换挡过程平稳、冲击小、响应快、中间位置定位准确和防止产生过大的动载荷等要求[1],因此换挡执行机构设计应满足下面要求:

1)执行机构换挡力。选换挡执行机构的特性之一是产生合适的换挡力。换挡力过大,会使执行机构在同步器主从动部分未达到同步之前就强行换挡,导致接合套与目标挡齿圈产生很大的冲击,即“非同步冲击”现象[2],增加了换挡噪声,严重时会产生打齿现象,影响同步器和变速器的寿命。换挡力过小,可能会出现挂不上挡的情况,并且使同步器滑摩时间增加,既延长了换挡时间,又增大了滑摩功,严重时会导致同步器烧蚀。同步器扭矩引起的冲击度和滑摩功与换挡力有着直接的关系,故需要重点控制选换挡执行机构输出的换挡力。

2)换挡速度。换挡执行机构的运动速度直接决定换挡时间的长短,是评价执行机构性能好坏的重要指标。换挡速度过快会产生比较大的换挡力,造成冲击;换挡速度太慢,执行机构反应迟钝,延长换挡时间,增加变速器的功率损失,降低整车动力性。

3)执行机构定位精度。在换挡过程中变速器执行机构有3~4个工作位置,如果空挡位置定位不准确会导致同步器结合套与结合齿圈非正常接触,造成同步器结合套、接合齿圈等早期磨损,降低部件的使用寿命,同时导致变速器不能顺利完成选挡动作[3]。选换挡执行机构的位移控制是重点,要求执行机构具有良好的位置精度、运行可靠,避免出现挂不上挡位、脱挡或非正常磨损。

2 换挡方案设计

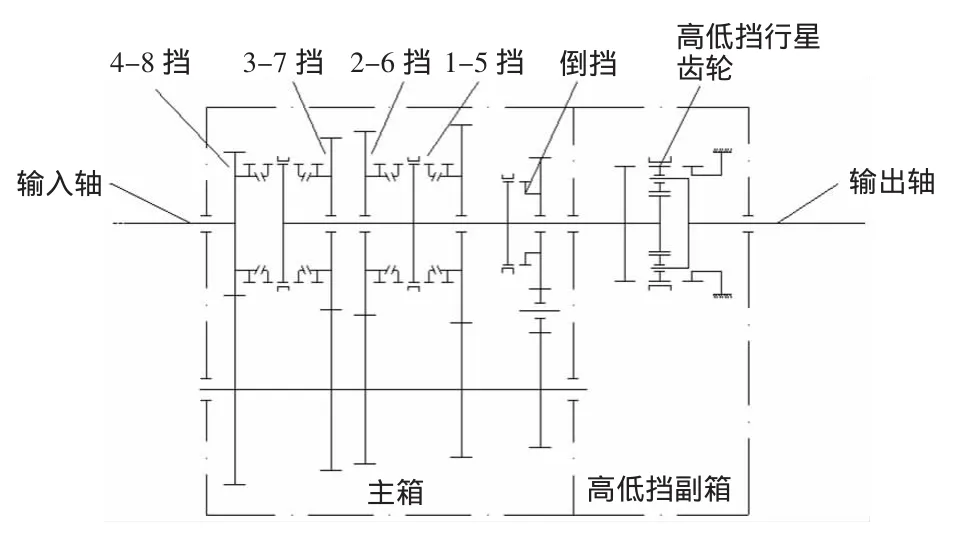

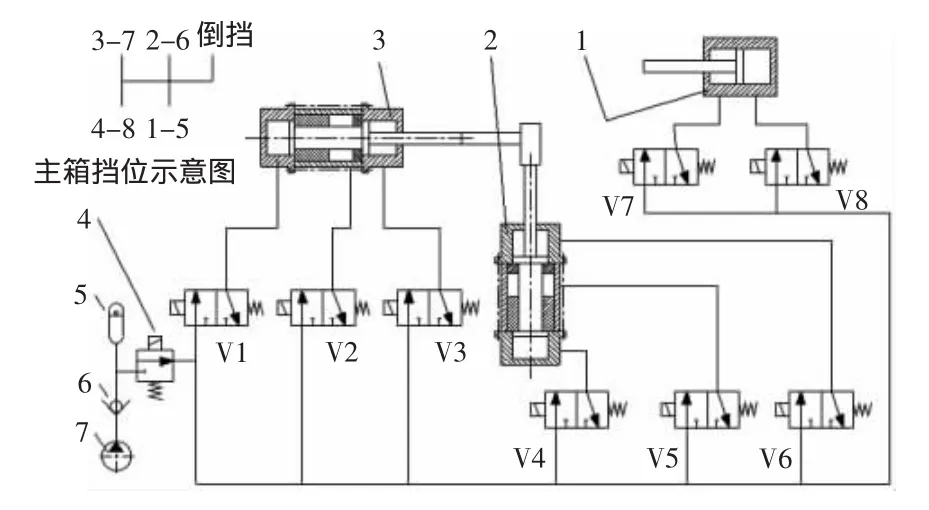

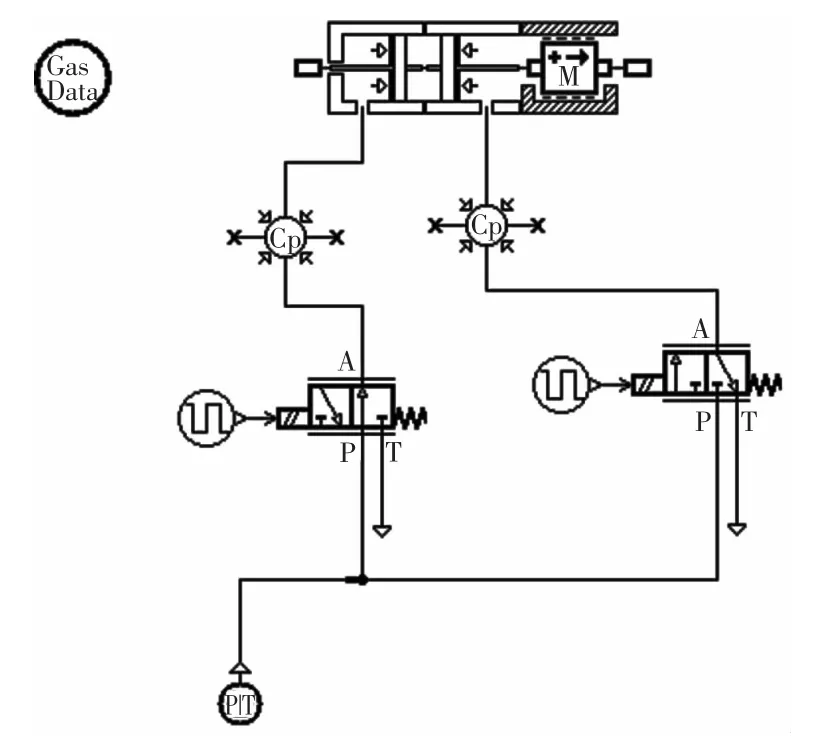

某客车选用了8挡变速箱,变速箱由主箱和高低挡副箱组成,主箱有4个挡位,高低挡副箱有2个挡位,主箱和高低挡副箱串联组合成8个挡位,变速箱动力传递原理如图1。主箱有3根换挡拨叉分别与3个结合套连接,控制1-5挡、2-6挡、3-7挡、4-8挡挡位。高低挡副箱有一根拨叉轴连接一个结合套,控制主箱挡位在低速还是高速,即是1挡还是5挡。根据其结构特点主箱和高低挡副箱分别由两套执行机构共同控制。主箱采用正交式选换挡执行机构(选挡执行机构和换挡执行机构相互垂直),选换挡执行机构都采用三作用三位置气缸驱动。高低挡副箱采用两作用两位置气缸驱动平行式换挡执行机构。执行机构设计方案见图2。

根据选换挡执行机构的特点,在该系统中有8个电磁阀,其中 V1、V2、V3 控制主箱选挡气缸,V4、V5、V6 控制主箱换挡气缸,V7、V8控制高低副箱换挡气缸。同时在主气路中增加了电控调压阀。换挡过程中各挡位电磁阀的逻辑关系如表1所示。

图1 变速箱动力传递原理图

图2 换挡执行机构方案

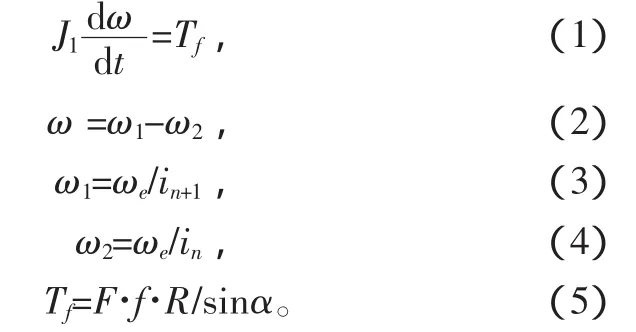

表1 挡位电磁阀的逻辑关系表

3 执行机构换挡力分析

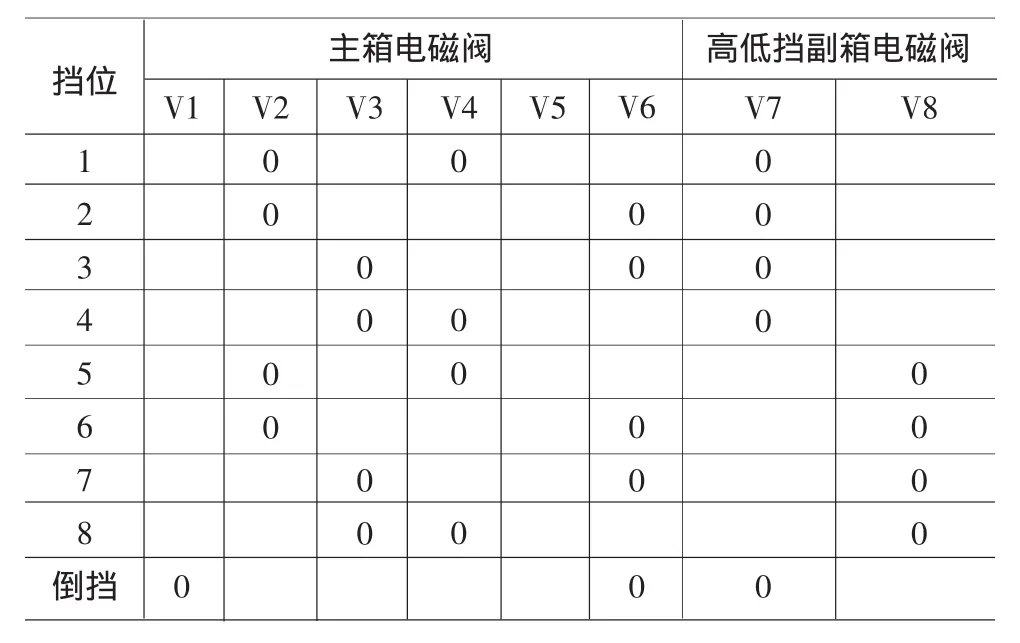

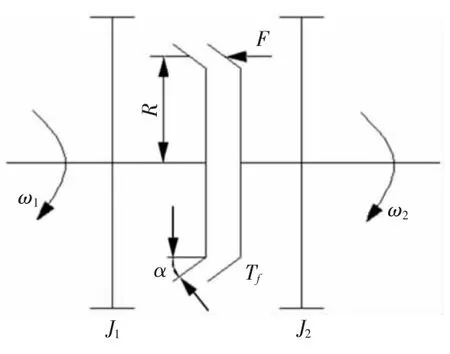

同步器换挡力的数学模型如图3,假设润滑阻力影响不计,同步过程车速保持不变,根据牛顿第二定律、摩擦学公式,系统的输入和输出存在下列关系[4]:

式中:J1为输入轴转动惯量;t为同步时间;ω1为输入轴的角速度;ω2为输出轴的角速度;ωe为发动机曲轴角速度; in+1、in为变速器 in+1、in挡传动比;f为同步器摩擦锥面的摩擦因数;R、α为摩擦锥面的平均半径和半锥角;F为换挡力。

图3 同步器数学模型

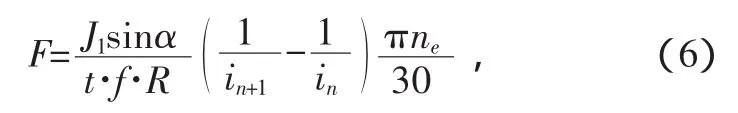

根据式(1)~式(5)可以得出换挡过程中,作用在同步器上的换挡力F与同步时间的t关系为

式中ne为发动机转速。

根据式(6)可知,换挡力F与同步时间t相互影响,同步时间短则换挡力大,同步时间长则换挡力小,同步时间确定后有唯一的换挡力与之对应。由试验采集到手动换挡时间为0.5 s,同步时间为0.2~0.3 s,根据式(6)可以计算各挡的换挡力大小,进而确定最大换挡力,为执行气缸设计提供依据。

换挡气缸的换挡力存在如下的数学关系:

式中:D为气缸缸径;d为活塞杆直径;Pin为进气腔压力;Pout为排气腔压力;η为摩擦导致的损失系数。

通过式(7)可以得出影响方程平衡的变量为F、D、Pin、Pout、d。F 在式(1)~式(6)已经求得。整车气源压力是恒定,排气腔与大气相通,得到 Pin、Pout近似值。根据式(7)和经验数据可以确定换挡执行气缸缸径D和活塞杆直径d,从而确定换挡部件的主要尺寸。

将计算得到的 F、D、Pin、Pout、d、换挡时间等参数,输入到在“AMESim”上搭建的仿真分析模型,仿真分析换挡力的变化情况、换挡速度和换挡时间等情况,通过仿真分析验证输入参数是否符合实际需要。

4 换挡过程的AMESim仿真分析

“AMESim”软件,其全称为 Advanced Modeling Environment for Performing Simulations of Engineering Systems(高级工程系统仿真建模环境),它为流体(液体及气体)、机械、控制、电磁等工程系统提供了一个较为完善的综合仿真环境及灵活的解决方案。可以采用基本元素法按照实际物理的系统来构建自定义模块或仿真模型。

“AMESim”软件建模过程中,需要依次完成草图模式(Sketch mode)、子模型模式(Submodel mode)、参数设置(Parameter mode)和运行仿真(Run mode)四步。

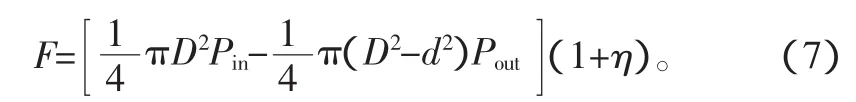

1)草图模式-搭建换挡气缸系统模型。在“AMESim”软件换挡气缸分析模型应与实际换挡气缸实际物理模型结构保持一致。系统中部件的连接方式应与实际系统连接方式一项。建立的分析模型如图4。

图4 换挡气缸分析模型

2)子模型模式-给元件分配子模型。气缸采用缸体固定、活塞推杆移动的PNPA001子模型。有三个端口,输入气体压力、输出力、距离、速度参数。采用两个PNPA001子模型模拟实际气缸机构。在工作过程中气缸的体积和压力发生变化,在系统模型中加入PNCH012子模型。

负载和活塞限位使用带摩擦的MAS005质量块子模型模拟,MAS005质量块输入力,输出距离、速度、加速度。

控制气缸的换向阀,采用两个两位三通的伺服阀,其子模型为PNSV231_05。控制伺服阀的信号源选用带有不对称方波的PNSV231_05子模型,方波的周期、宽度可以调整。

气源选用理想气体PNGD001子模型。

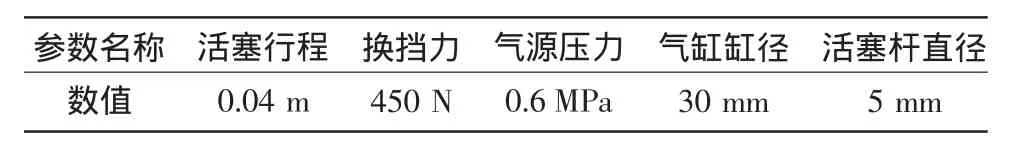

3)参数设置。在参数设置中,AMESim将对前面所搭建的系统进行各种检查并生成可执行代码,说明完成仿真的必须求解的方程。大多数AMESim子模型都有一组参数与之关联,这些参数被设置为合理的默认值,仿真运行前需要把这些参数设置为实际值。设置的主要参数见表2。

表2 主要参数设置

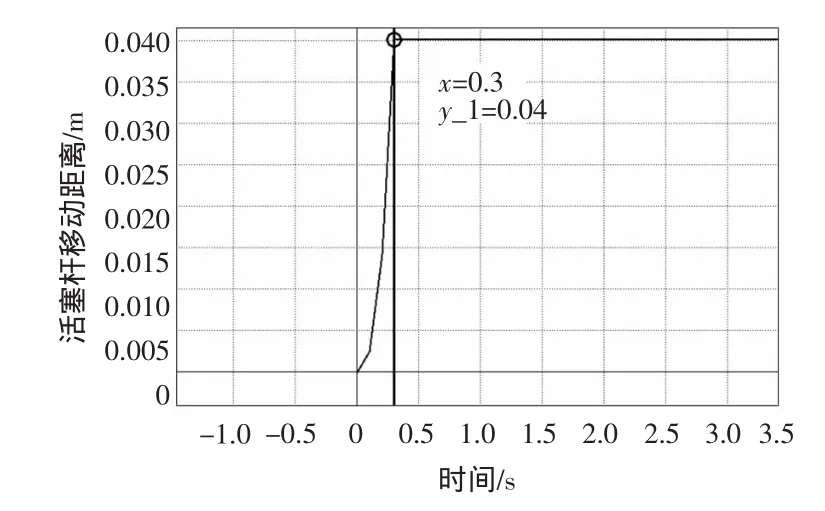

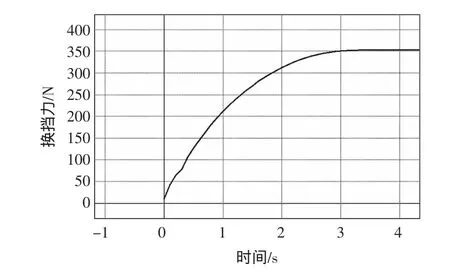

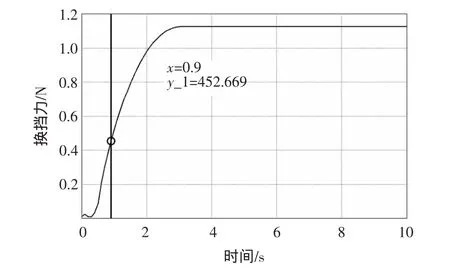

4)运行仿真。进入仿真模式,设置运行参数开始时间0 s,结束时间10 s,通信间隔值0.1 s。开始仿真,结果如图5~图8。

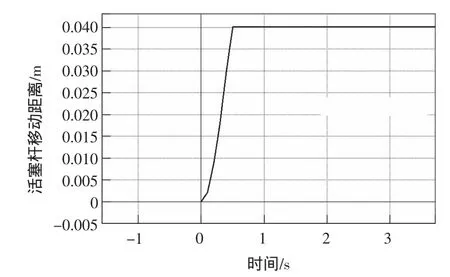

从图5~图7可以得到,气缸在0.3 s时活塞杆到达换挡位置,此时对应的推力只有100 N,同步器会出现滑磨,接合套与目标挡齿圈不能同步,产生冲击,不能满足换挡要求。因此将输入压力修正到0.5 MPa、换挡活塞直径修正到0.06 m,仿真结果如图7~图8,在换挡开始0.9 s时达到要求的换挡力,同时到达指定换挡位置,满足换挡要求。

5 结论

根据某客车8挡手动变速器换挡机构的特点和选换挡机构的设计要求,设计气动选换挡系统。计算换挡力、气缸主要参数等,并用AMESim对气动换挡系统进行建模和仿真分析,检验计算结果,为设计人员提供参考。

图5 活塞杆移动距离曲线

图6 换挡力曲线

图7 换挡力曲线

图8 活塞杆移动距离曲线

[1] 张辉.重型车电控机械式自动变速器执行机构的研究与开发[D].重庆:重庆大学,2007.

[2] 王洪亮,刘海鸥,关超华,等.重型车辆AMT换挡过程控制方法研究[J].汽车工程,2009,31(6):540-544.

[3] 董荷强.重型车AMT选换挡执行机构系统特性研究[D].长春:吉林大学,2011.

[4] 刘惟信.汽车设计[M]北京:清华大学出版社,2001.

[5] 李建藩.气压传动系统动力学[M].广州:华南理工大学出版社,1991.

[6] 付永领,齐海涛.LMS Imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011.

[7] 赵飞.基于 AMESim的气动系统建模与仿真技术研究[D].秦皇岛:燕山大学,2010.