川北低热值煤矸石燃烧特性研究

宋德才,王泉海,双伟,卢啸风

(重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400030)

固体废弃物煤矸石,是在建井、掘进、采煤和煤炭洗选过程中产生的一种煤的共生资源,其属于低挥发分、高灰分、难燃烧的低热值燃料。我国平均每产10 t 原煤就会排放1.5 ~2 t 的煤矸石,现有煤矸石山已经超过1 500 座,总堆积量达到70 亿t 左右,占据了大量的土地面积,且还以每年排放1.5 亿t的速度增长[1-3]。煤矸石的综合利用越来越受到国家的高度重视。在煤矸石的众多利用方式之中,煤矸石燃烧无疑是当前最有前景,也是最能让煤矸石得到清洁化、高效化利用的方式。

当前国内外关于煤矸石的燃烧特性研究较多,沈炳耘等[4]采用热重法做了洗中煤与煤矸石的混合煤的燃烧特性研究,主要通过着火温度、燃尽温度、综合燃烧特性指数等特征参数考察洗中煤与煤矸石的不同混合比对燃烧特性的影响。冉景煜等[5]对不同地区煤矸石采用热重分析法分析煤矸石不同热解温度、不同粒度时的热解过程及特性。贾海林等[6]采用热分析仪研究了不同氧浓度、升温速率对煤矸石绝热氧化进程的影响。张全国等[7]则通过热重分析法研究了几种碱金属化合物对煤矸石燃烧动力学特性的影响。然而,目前还没有专门针对不同粒径煤矸石的着火稳定性和综合燃尽特性的研究。不同粒径的煤矸石颗粒的着火稳定性、燃尽特性对煤矸石的燃烧具有非常重要的指导意义。目前还没有针对川北地区 4. 19 MJ/kg(1 000 kcal/kg)左右发热量的低热值煤矸石的热重分析研究。

本文研究了不同粒径不同升温速率下的川北低热值煤矸石的燃烧着火稳定性、综合燃尽特性,为川北低热值煤矸石作为CFB 燃料时的设计、稳定运行提供理论指导依据。

1 实验部分

1.1 材料与仪器

STA409PC 型常压高温热天平。

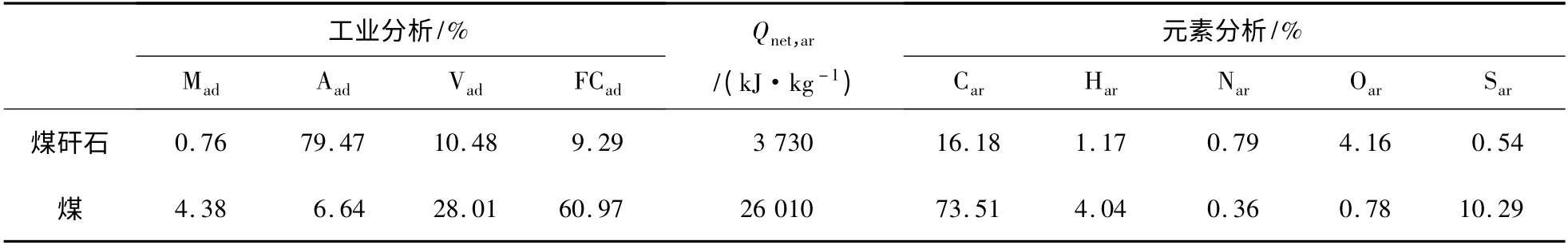

川北地区煤矸石,其工业、元素分析见表1。

表1 煤矸石、煤样的工业、元素分析Table 1 Proximate analysis and ultimate analysis for the samples of coal gangue and coal

1.2 实验方法

试样质量均选取10 mg 左右,粒径分为0.1 mm段(0. 09 ~0. 12 mm)、0. 3 mm 段(0. 25 ~0.35 mm)、0.5 mm 段(0.48 ~0.62 mm)、0.7 mm段(0. 68 ~0. 72 mm)、1. 0 mm 段(0. 96 ~1.05 mm)。升温速率分别为20,40 K/min,温度从常温升至1 100 ℃。气氛为氮气+氧气,其中氧气流量20 mL/min,氮气流量为80 mL/min,保护气为氮气,流量为40 mL/min。

2 结果与讨论

2.1 不同粒径的低热值煤矸石热重分析

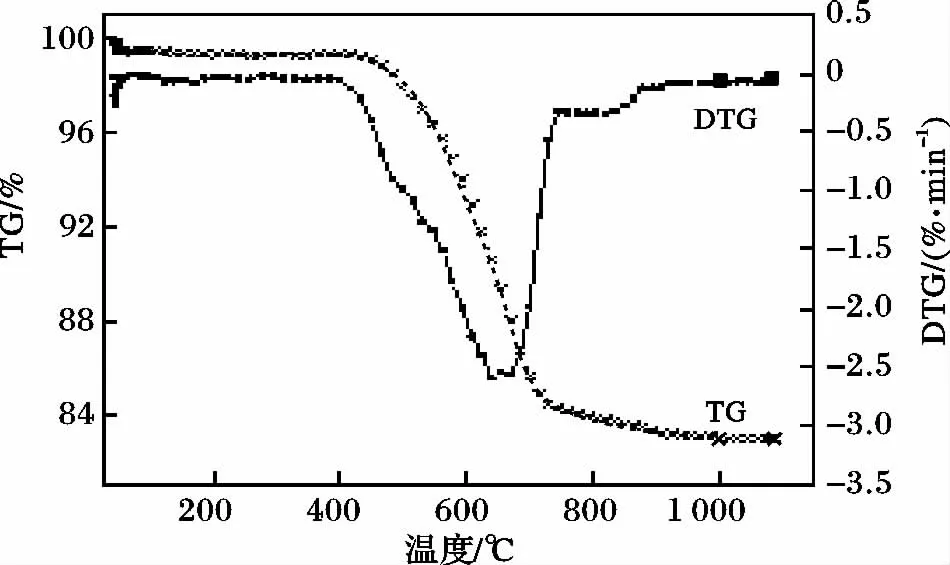

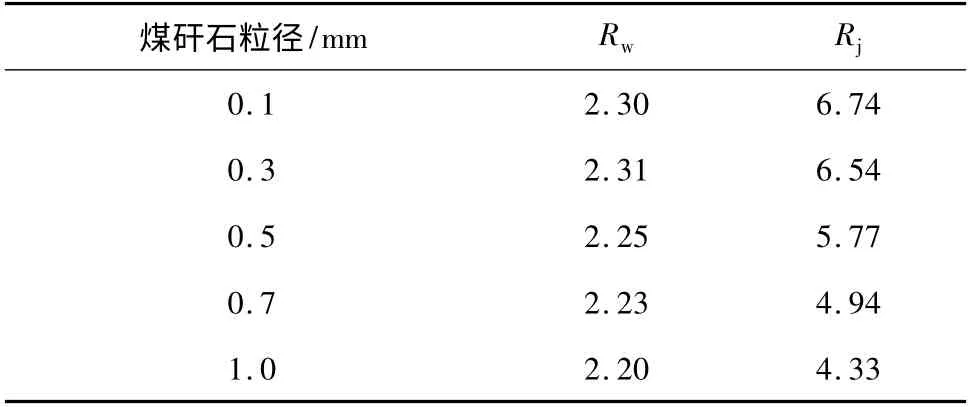

图1 为1 mm 粒径煤矸石30 K/min 的TG-DTG曲线。

图1 1 mm 煤矸石的热重曲线Fig.1 TG curves for the coal gangue with 1 mm in diameter

由图1 可知,低热值煤矸石的燃烧主要分为3个阶段:水和气的脱附阶段、挥发分的析出燃烧以及表层碳的燃烧阶段、深层碳的燃烧阶段。其中水和气的脱附温度区间比较早,200 ℃之前已经脱附完毕;挥发分的析出燃烧与表层碳的燃烧温度区间在400 ~750 ℃;深层碳的燃烧温度区间在750 ~900 ℃。其中挥发分的析出与燃烧阶段与易燃表层焦炭的燃烧阶段紧紧相连,相互重合,因此其燃烧失重曲线如图中最大失重峰部分,这里称为主峰。另外一个较小的失重峰则为难燃深层焦炭的燃烧曲线,称为次峰。

与传统煤的热重DTG 曲线只有一个峰明显不同,低热值煤矸石各粒径的DTG 曲线有2 个峰,这与冉景煜等[1]的研究发现一致。这是由于煤矸石,挥发分含量少,挥发分析出过程中所形成的空隙面积小,因而氧气渗透到颗粒内部速度慢,与深层碳发生化学反应所需时间长、温度高。深层碳在800 ℃左右燃烧速率达到最大值。

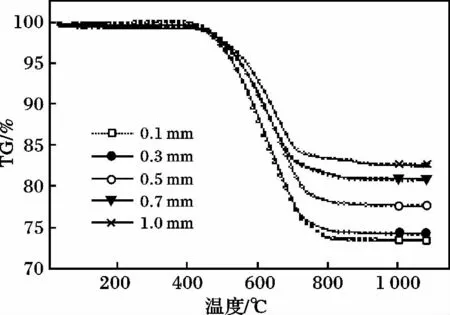

图2 各粒径煤矸石的TG 曲线Fig.2 TG curves for coal gangues of different diameters

由图2 可知,颗粒粒径越粗,其最终燃尽后热失重率越低。原因一方面是低热值煤矸石在破碎前均为矸石块,破碎时含碳量越高的部分越易被破碎成粉状,而含碳量低的矸石硬度越大,难以破碎。这一特性也造成了经筛分后,颗粒越细,含碳量越高,颗粒越粗,含碳量越低。另一方面是样品粒径越细,深层碳燃烧速率越大,这是因为,颗粒粒径越小,燃烧化学反应比表面积越大[5],氧气渗透到深层碳的阻力越小,燃烧越剧烈。

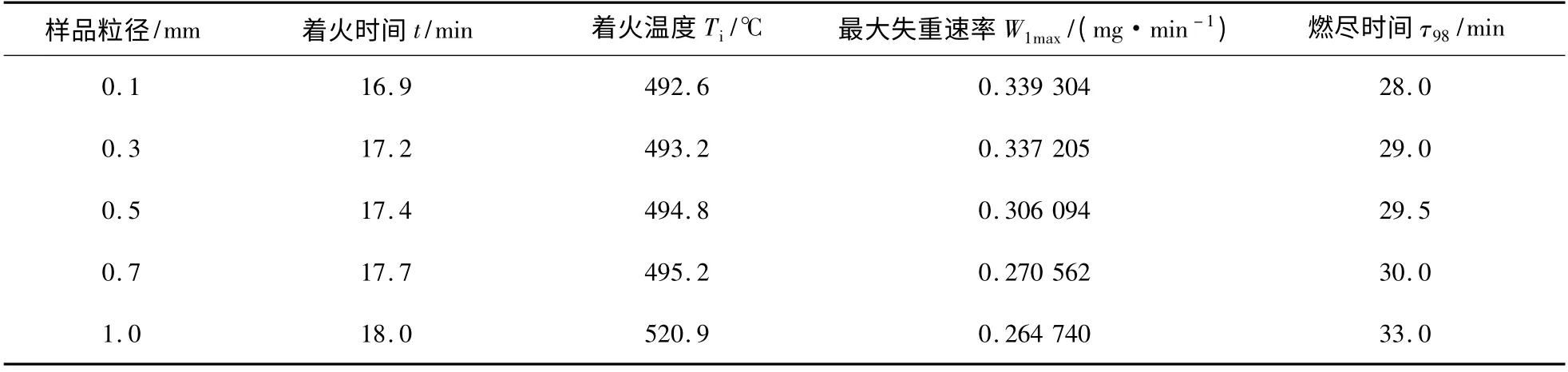

表2 为不同粒径煤矸石的着火温度、着火时间、最大失重速率和燃尽时间。

表2 不同粒径煤矸石的着火温度、着火时间、最大失重速率、燃尽时间Table 2 Ignition temperatures and times,the maximum mass loss rates,and burn-out times for coal gangue of different diameters

由表2 可知,随着样品粒径的增大,着火温度略微升高,着火时间也相应的有所推迟,这主要是由于随着实验样品的颗粒粒径增大,其活化能增加[8-11],达到着火所需的能量增加,因此其着火温度也相应的提高。由于在同一升温速率下,其着火温度提高,对应的着火时间也会推迟。然而粒径从0.1 mm 增加到1 mm,其着火温度相差不大,最大仅相差22 ℃,着火时间也仅仅相差1 min 左右。这主要是由于川北低热值煤矸石的挥发分的含量高于固定碳的含量,而着火温度主要受挥发分的影响,受粒径的影响不大,所以不同粒径的矸石的着火温度相差不大。

由表2 可知,粒径越小的煤矸石其最大燃烧速率值越大,燃尽时间越短,0.1 mm 粒径的燃尽时间比1 mm 粒径的燃尽时间少约5 min。这是由于粒径越小,颗粒内外受热越均匀,挥发分的析出与燃烧越快,燃烧越剧烈;而颗粒越粗,氧气越难以渗透入颗粒内部,燃烧就越缓慢。由于受热重分析仪实验条件的限制,无法研究粒径更大的颗粒的燃烧特性,但由表2 不难推断,1 ~12 mm 的颗粒(循环流化床锅炉燃烧对煤矸石颗粒粒径的要求为12 mm 以下)的最大失重速率将更小,燃尽时间更长,因此为了提高燃烧效率,应控制入炉煤中粗颗粒的比例。

对于煤矸石这种具有难燃特性的煤种,全面的评价其着火特性和燃尽特性需要用着火稳定性的指数Rw和综合燃尽指数Rj:

式中 ,Ti表示着火温度(℃);T1max表示易燃峰最大反应速率对应温度(℃);W1max表示易燃峰的最大反应速率(mg/min);A,B,C,D 分别为难燃峰下烧掉的燃料量(G2/mg)、难燃峰的最大反应速度时对应的温度(T2max/℃)、煤粉燃尽时间(τ98/min)、难燃煤焦燃尽时间(τ'98/min)4 个特征参数应得的燃尽等级;a、b、c、d 则表示4 个特征参数用等效分散都相等的原理所确定的权数。

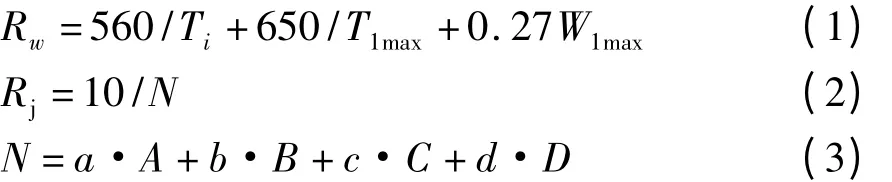

表3 不同粒径煤矸石的着火稳定性指数Rw、综合燃尽指数RjTable 3 Values of Rw and Rj for coal gangue of different diameters

由表3 可知,1 mm 以下低热值煤矸石粒径的大小对其着火稳定性没有影响,各粒径煤矸石的着火稳定性指数均小于4,其着火的稳定性是较好的。

不同粒径煤矸石的综合燃尽特性指数Rj则呈现出较强的规律性。随着粒径的增大,Rj逐渐减小,0.3 mm 及其以下的煤矸石极易燃尽,而0.5 ~0.7 mm 的煤矸石样则为易燃尽,1 mm 的煤矸石样品为中等可燃尽。这是由于煤矸石的燃尽特性的高低主要取决于其深层碳的燃尽性能。随着粒径的继续增加,煤矸石综合燃尽指数将继续降低,甚至到极难燃尽一类。传统流化床锅炉中燃用煤矸石时,颗粒中深层碳的低燃尽率是造成其底渣含碳量高的主要原因。

2.2 不同升温速率的低热值煤矸石热重分析

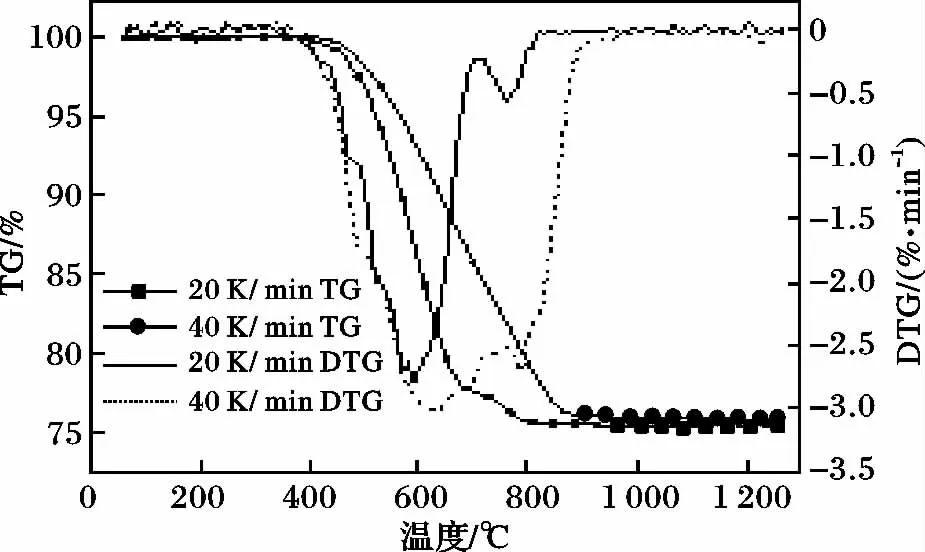

0.3 mm 煤矸石在20 K/min 和40 K/min 升温速率下的燃烧特性见图3。

由图3 可知,随着升温速率的增加,TG 曲线向高温段移动,且变平缓;着火温度和燃尽温度增高。这主要是升温速率提高后整体曲线在着火燃烧后存在一个热滞后现象。升温速率的提高,减弱了二次反应,从而导致热失重率也有稍微的降低,但在较高的升温速率下对煤矸石的内部结构有一个热冲击作用[12],有利于挥发分释放和深层碳燃烧,所以热失重率的差别不大。

由图3 可知,不同升温速率,DTG 曲线有明显的共性,都有2 个DTG 峰且前期水和气的脱附、蒸发阶段几乎不变。这与邬剑明等[13]的研究发现一致。煤矸石中绝大部分挥发分和表层碳燃烧时形成第1 个DTG 尖峰,而深层碳所需的活化能较高[14],利用挥发分和表层碳燃烧释放的大量热量提高自身温度,有利于燃烧充分进行,从而形成第2 个DTG尖峰。随着升温速率的提高,热滞后导致燃烧温度范围变宽,DTG 峰值变大,燃烧强度加强。燃尽时间变短,燃尽温度增高。

图3 不同升温速率下煤矸石的热重曲线Fig.3 TG curve of coal gangue under different heating rates

2.3 不同混煤比的热重分析

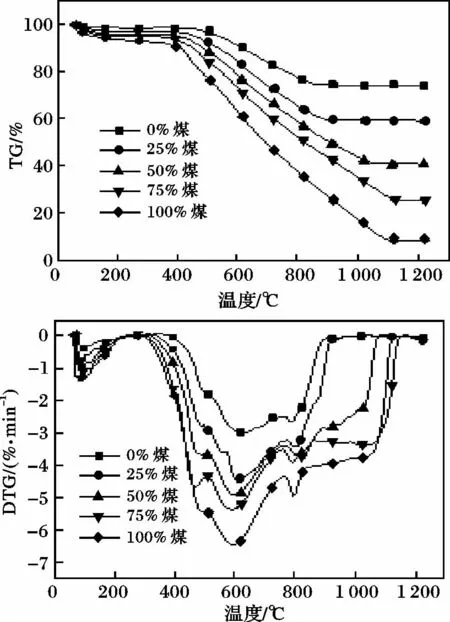

不同混煤比的掺煤混烧结果见图4,升温速率为40 K/min。

图4 煤矸石不同混煤比的热重曲线Fig.4 TG curves for the gangue/coal hybrid fuels with varying blending ratios

由图4 可知,纯煤燃烧的热失重率为92.27%,纯煤矸石燃烧的热失重率为24. 43%;煤大约在270 ℃就开始燃烧,煤矸石大约在380 ℃左右开始燃烧,且煤燃烧的DTG 峰值和宽度均比煤矸石大。这主要是煤矸石中的挥发分和固定碳含量远低于煤[1]。

掺煤混烧过程中,煤起到一个助燃作用[15]。随着掺煤比例的增加,混合物热失重率增高,固体残留物减少;燃烧温度提高,燃烧更稳定,更易燃尽;活化能降低,着火温度明显降低,着火特性得到改善[16]。混煤燃烧对煤矸石自身燃烧时存在的反应缺陷有着良好的弥补作用,同时也能有效防止纯燃煤时温度过高而导致锅炉易结渣[17]。所以低热值煤矸石混煤燃烧时,若选择合适的比例,可以有效利用二者之间的相互作用,不仅改善了着火特性,对锅炉的安全性、经济性都有很大的改良作用。

3 结论

(1)煤矸石的热重曲线表明,川北地区的低热值煤矸石的燃烧阶段主要分为:①水分的析出阶段,在200 ℃以前析出完毕;②挥发分的析出燃烧与表层碳的燃烧阶段,该阶段中挥发分的燃烧与表层碳的燃烧重叠,该阶段燃烧了可燃质的绝大部分,在曲线上表现为一个大峰(主峰);③深层碳燃烧阶段,所属温度区间较高,由于煤矸石深层碳含量少,且燃烧速率较慢,因此在热重曲线仅体现为一个小峰(次峰)。

(2)随着粒径的增加,煤矸石的着火温度升高,着火时间推迟。并且主峰的最大燃烧速率随着粒径的增加而减小,而燃尽时间τ98则随着粒径的增加而增加。

(3)1 mm 以下川北低热值煤矸石的着火稳定指数与粒径没有明显关系,且极其容易稳定着火。煤矸石的综合燃尽指数则随着煤矸石粒径的增大而降低,其中0.3 mm 及其以下的煤矸石属于极易燃尽,0.5 ~0.7 mm 的煤矸石为易燃尽,1 mm 的煤矸石为中等可燃尽。因此要提高燃用低热值煤矸石的CFB 锅炉的燃烧效率,就必须选用合适的粒径。

(4)随着升温速率的提高,TG 曲线向高温段移动且变平缓,着火温度和燃尽温度增高。着火燃烧后存在一个热滞后现象。热滞后导致燃烧温度范围变宽,DTG 峰值变大,燃烧变得更剧烈。燃尽时间变短,燃尽温度更高。

(5)随着掺煤量的逐渐增加,热失重率增高,固体残留物减少;燃烧温度提高,燃烧更稳定,更易燃尽;且着火温度也会明显降低,改善了着火特性。混煤燃烧对煤矸石自身燃烧时存在的反应缺陷有良好的弥补作用,同时也能有效防止纯燃煤时温度过高锅炉易结渣。

[1] 冉景煜,牛奔,张力,等.煤矸石综合燃烧性能及其燃烧动力学特性研究[J]. 中国电机工程学报,2006,26(15):58-62.

[2] 侯丽华,张代华,张利云.煤矸石燃烧反应动力学研究[J].中国非金属矿工业导刊,2010(5):43-44.

[3] Zhou C,Liu G,Yan Z,et al. Transformation behavior of mineral composition and trace elements during coal gangue combustion[J].Fuel,2012,97:644-650.

[4] 沈炳耘,荀华,韩建春.洗中煤和煤矸石的混合燃烧特性分析[J].热能动力工程,2011,26(5):571-575.

[5] 冉景煜,牛奔,张力,等.煤矸石热解特性及热解机理热重法研究[J].煤炭学报,2006,31(5):640-644.

[6] 贾海林,余明高.煤矸石绝热氧化的失重阶段及特征温度点分析[J].煤炭学报,2011,36(4):648-653.

[7] 张全国,刘圣勇,黄秀花,等.煤矸石成型燃烧特性的实验研究[J].矿产综合利用,1994(6):44-48.

[8] 姜秀民,杨海平,刘辉,等.煤粉颗粒粒度对燃烧特性影响热分析[J].中国电机工程学报,2002,22(12):142-145.

[9] Nugroho Y S,McIntosh A C,Gibbs B M.Low-temperature oxidation of single and blended coals[J].Fuel,2000,79:1951-1961.

[10]姜秀民,李巨斌,邱健荣.煤粉颗粒粒度对煤质分析特性与燃烧特性的影响[J].煤炭学报,1999,24(6):643-647.

[11]Kok M V,Ozbas E,Karacan O,et al.Effect of particle size on coal pyrolysis[J]. Journal of Analytical and Applied Pyrolysis,1998,45:103-110.

[12]舒朝晖,田季林,赵永椿,等.煤及其低温灰的热重实验研究[J].中国电机工程学报,2007,27(14):46-50.

[13]邬剑明,卫鹏宇,王俊峰,等. 成庄矿3#煤矸石特征温度的热重实验研究[J]. 中国煤炭,2012,37(12):97-100.

[14]肖汉敏,马晓茜.污泥与煤和煤矸石共燃特性研究[J].燃料化学学报,2008,36(5):545-550.

[15]陆继东,王玲玲,卢志民,等.印尼煤掺混烟煤着火特性的热重实验研究[J].华南理工大学学报:自然科学版,2009,37(7):119-122.

[16]蒲舸,张力,王炯,等.生物质与煤矸石混烧特性实验研究[J].工程热物理学报,2009(2):333-335.

[17]李永华,向上.混煤热重试验研究[J].锅炉技术,2003,34(1):8-11.