基于和利时MACS的锅炉过热蒸汽温度控制系统

刘 勇,虎恩典,雷 婷

LIU Yong1, HU En-dian1, LEI Ting2

(1.北方民族大学 电气信息工程学院,银川 750021;2.宁夏大学 机械工程学院,银川 750021)

0 引言

随着工业技术快速发展,对工业生产的智能化、分布式控制、集中式管理以及可靠性等要求不断的提高,DSC系统得到了广泛的应用,尤其是电力、石化、石油等行业。DCS系统是集散型控制系统,也称分布式控制系统,它主要以4C技术为基础,即计算机-Computer、控制-Control、通信-Communication、CRT显示技术。它将现场控制站、控制中心的操作员站及工程师站等通过网络连接起来,实现对现场设备的分散控制和集中操作管理。该系统优化了能源利用,提高了自动化程度及安全性与可靠性,提高劳动生产效率。因此,宁夏某4×300MW电厂对#4机组锅炉控制系统进行升级改造时采用了该系统,选用北京和利时MACS控制系统。

发电厂主要有三大系统,即燃烧系统、汽水循环系统和电气系统[1]。在汽水循环系统中,过热器是将饱和蒸汽加热成具有一定温度的过热蒸汽,来提高蒸汽的焓值,以提高电厂热力循环效率。过热蒸汽温度是整个汽水循环系统中工质的最高温度,若温度过高,容易烧坏过热器,也会引起汽轮机高压部分过热;而温度过低,则会影响全厂热效率(一般温度降低5℃~10℃,热效率降低约1%[2]),引起汽轮机末级蒸汽湿度增加,甚至带水,严重影响汽轮机安全运行。因此,在锅炉运行中,必须严格控制过热蒸汽温度在给定值(该机组温度540℃)附近,一般要求温度的偏差不超过±5℃~±10℃,因此,对过热蒸汽温度的控制是非常重要的。

1 MACS控制系统及过热器结构

1.1 MACS控制系统简介

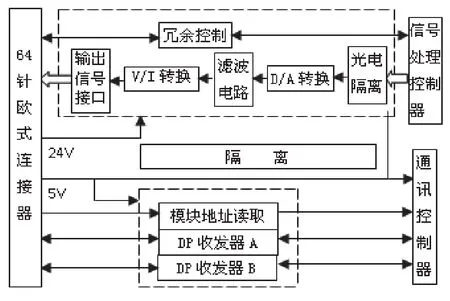

和利时MACS控制系统是利用以太网和现场总线技术的控制网络,将各工程师站、操作员站、现场控制站、数据服务器连接而成的综合自动化系统。系统硬件主要由监测控制层和现场控制层组成,监测控制层由工程师站、操作员站、通讯控制站、监控网络等组成,该层主要对相关参数进行监测,将操作指令下传到下层及实现工程设计等功能,现场控制层由主控单元和I/O单元等组成,这一层将现场采集到的数据进行运算处理,输出相应的控制指令到执行器,并将需要的数据传递给监测控制层,接收上层来的指令。系统基本组成结构如图1所示,各单元均采用冗余配置。

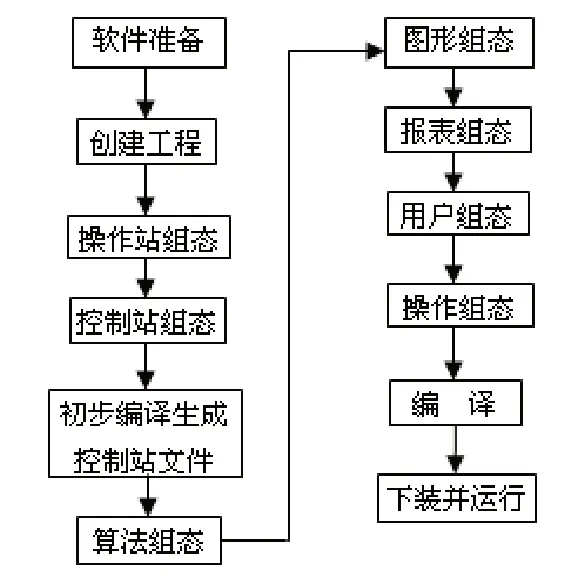

应用系统的开发需要通过工程师站组态软件产生,该电厂选用和利时最新的开发应用平台MACS V6.5.1,工程师组态软件包括组态管理、其他组件和工具三部分,组态管理是工程师站的主要工具,由工程总控、图形编辑器和Auto Think三个软件组成,工程总控用来部署和管理整个系统,它集成了工程管理、数据库编辑、用户组态、报表和节点组态、编译下装等功能,工程管理器是面对域的,即一个工程对应着一个域。图形编辑器生成在线操作的流程图和界面模板。Auto Think是控制器算法组态软件,它集成控制器算法的编辑、管理、仿真、在线调试以及硬件配置等功能,该软件代替了集成的第三方软件[5],极大提高了系统软件间的配合性和稳定性。整个工程建立的流程如图2所示。4#机组共设立1个工程师站,8个操作员站,组建了31个现场控制站,共有18636个点。

图2 组态流程

1.2 过热器结构

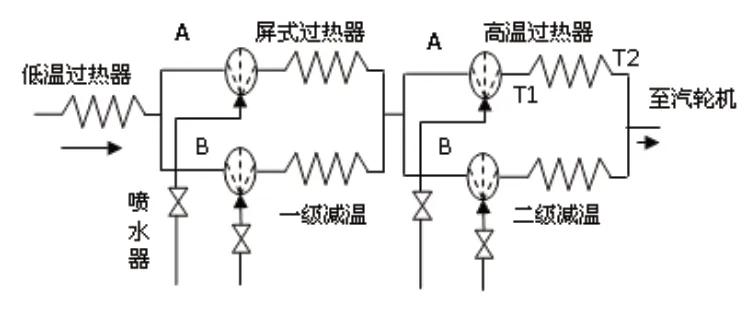

锅炉的过热器一般采用低温、屛式和高温过热器,或对这三种过热器进行交替串联布置的结构[6],该300MW机组采用组合式过热器,即低温、屛式和高温过热器依次排布,屛式和高温过热器均为A、B两侧对称分布,屛式过热器位于炉膛顶部,以辐射热为主,高温过热器位于炉膛出口水平烟道,以对流换热为主,随锅炉负荷增加时出口蒸汽温度上升。其结构如图3所示。这种结构过热器管道变长,主汽温度的滞后和惯性大大增加,为了提高系统的控制品质,因此采用分段控制[7],即在屏式过热器和高温过热器入口分别安装一、二级喷水减温器,通过两级喷水减温调节,减小蒸汽温度的延迟和惯性,防止温度的急剧变化,确保机组安全可靠的运行。一级减温控制屛式过热器出口温度,二级减温控制高温过热器出口温度,即主汽温度。

图3 过热器结构

2 过热蒸汽温度控制系统分析及硬件设计

2.1 控制系统分析

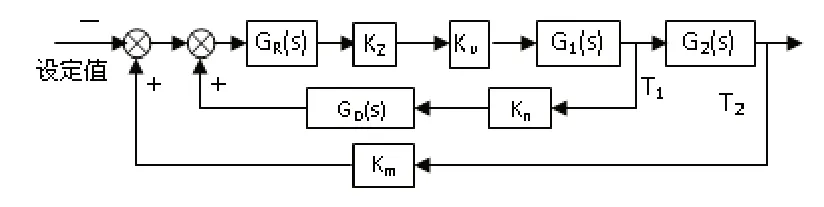

由工艺结构可知,每级A、B侧都是一个独立的控制单元,第一级减温是实现主蒸汽温度的粗略控制,二级减温实现主蒸汽温度的精确控制。每一个单元采用的控制策略也是相同的,在此主要以二级减温A侧进行说明。在设计控制系统时,选择延迟和惯性都小于过热器出口温度T2的减温器出口处蒸汽温度T1作为辅助被调量,称为导前温度信号,来提前反应调节效果,过热器出口温度T2作为主调量。先前的系统采用导前微分控制策略[11],即引入减温器出口蒸汽温度的微分信号,作为调节器的前馈,该信号与主蒸汽温度变化趋势一致,过热器出口温度作为调节器的反馈信号,其控制框图如图4所示。GR(s)为调节器传递函数,GD(s)为微分器传递函数,KZ为执行器放大系数,KZ为喷水阀放大系数,G1(s)为导前区传递函数,G2(s)为惰性区传递函数。

图4 导前微分控制框图

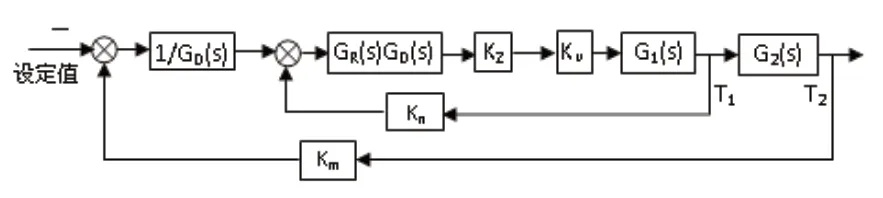

实践表明,该控制策略温度能够控制在540℃±10℃范围内,调节的质量还有待于进一步提高。对图4进行串级分析,得到等效的控制框图[9]如图5所示,从等效框图可知,它相当于一个串级控制,设微分器和调节器的传递函数分别为,,进行串级等效后,主调节器传递函数为:,副调节器等效:,由此可知,主副调节器均采用PI调节,而实际的串级控制,为了提高副回路的快速性和加强校正作用,副回路采用P调节器或PD调节器,主回路采用PI调节器,所以导前微分控制系统的跟踪性和校正作用不强。

图5 导前微分控制等效框图

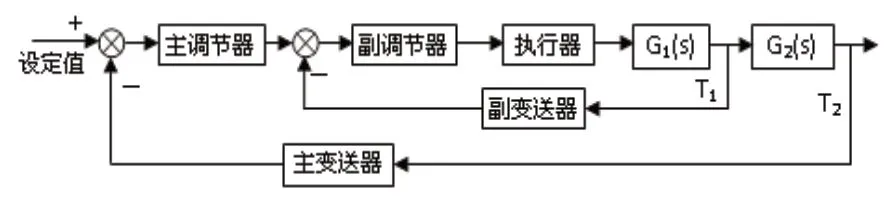

系统延迟和惯性较大且外扰频繁,要求实现较高的调节质量,因此选择串级控制系统,控制目标是将温度控制在±5℃内,串级控制系统有两个调节器,减温器出口温度作为副回路的反馈量,主调节器的输出为副调节器的给定值,过热器出口温度作为主回路的反馈量,控制框图如图6所示。副调节回路采用P或PD调节器,相当于一个随动系统,当减温器出口温度、喷水压力、蒸汽压力发生改变或其它扰动引起减温器出口温度波动时,副调节器就能及时动作来调节喷水阀,维持过热器入口温度的稳定,当扰动发生在副回路之外,引起过热器出口温度偏离给定值时,主调节器输出校正信号,通过副调节器回路去改变减温水流量,使过热蒸汽温度恢复到给定值。

图6 串级控制框图

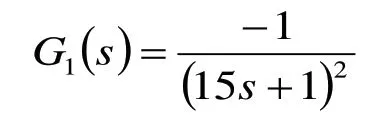

经过长时间现场试验得到相关对象的传递函数如下所示:导前区传递函数:

惰性区传递函数:

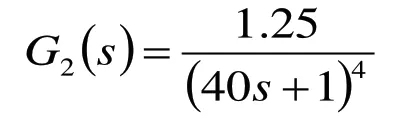

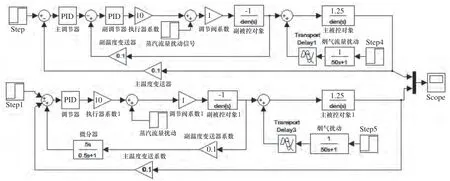

根据上述两种控制策略在MATLAB中建立仿真模型如图7所示,图中上半部分为串级控制,下半部分为导前微分控制。

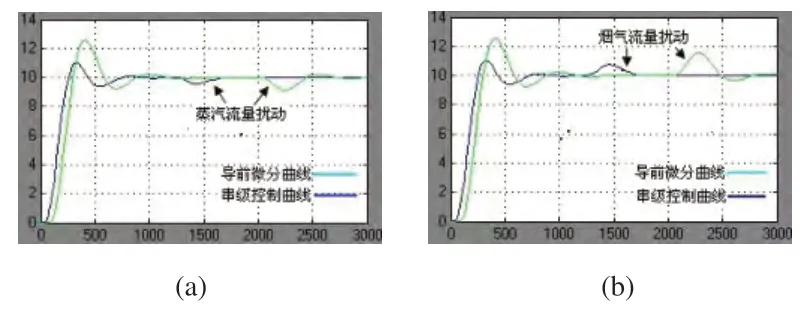

串级控制系统中,主调节器采用PI控制,副调节器采用PD控制,经过参数整定,主调节器中,KP1=1.5,TI1=0.01,副调节器中,KP2=1.2,TI2=2;导前微分系统中,调节器KP=2.5,TI=0.2,微分器TD=5,在Simulink中仿真得响应曲线如图8所示,其中图8(a)为在蒸汽流量扰动作用下的响应曲线,图8(b)为在烟气流量扰动下的响应曲线。

图7 参数整定后控制系统仿真模型

图8 系统响应曲线图

由响应曲线可知,串级控制系统的超调量明显小于导前微分控制,调整时间明显比导前微分控制要快,抗扰动性也优于导前微分控制。由此而得,采用串级控制策略的控制品质要优于导前微分。

2.2 控制系统硬件设计

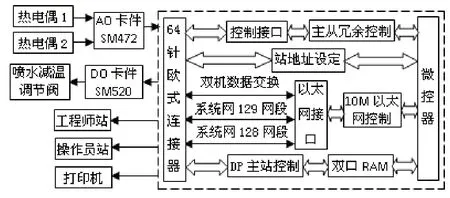

二级减温A测温度控制系统属于10号控制站,系统整体硬件结构如图9所示,主控DPU选用SM203(虚线框内),主要完成对AO卡件的数据采集和运算并将控制量送到DO卡件,并和上位机之间进行实时通信。SM203主要配置为:采用嵌入式32位处理器,主频400MHz,主、从冗余配置,双DP通讯收发器,系统双网冗余,10M以太网双机数据交换,支持ProfiBus-DP,通过64针连接器与基笼底板相连,DP主站采用DSP与高速UART实现DP通讯,DSP与PC数据交换采用双口RAM。SM203共有三个10M以太网,一个用于冗余双机交换数据,其余两个互为冗余用来与服务器交换数据。

图9 主控单元原理图

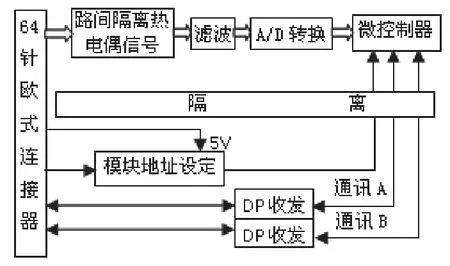

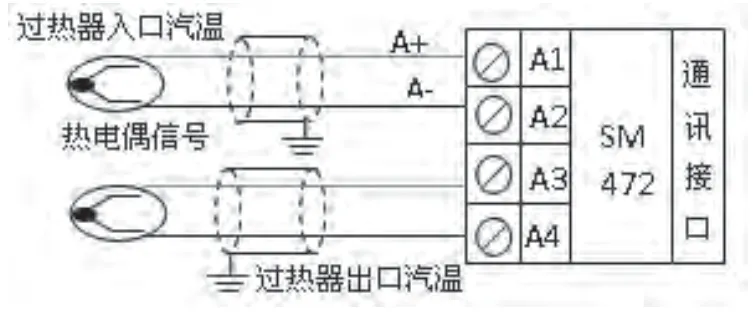

从以上分析可知,需要测得二级A侧喷水器出口蒸汽温度(过热器入口温度)T1和过热器出口温度T2,这两路温度采用E分度Ⅰ级热电偶,将-40℃~800℃温度转化为-2.25mV~61.0mV的电压信号送入AI卡件,第一通道采集减温器出口温度T1,第二通道采集过热器出口温度T2,AI卡件选用八路热电偶输入模块SM472,它可对多种热电偶毫伏电压信号进行线性处理,采用冗余双通讯收发器。每路通道将采集到的热电偶信号进行滤波等一系列处理后,进入A/D转换器,把模拟信号转换成数字信号,通过现场总线ProfiBus-DP上传至主控端元(SM203),其工作原理如图10所示,接线图如图11所示。

图10 SM472原理图

图11 温度采集接线图

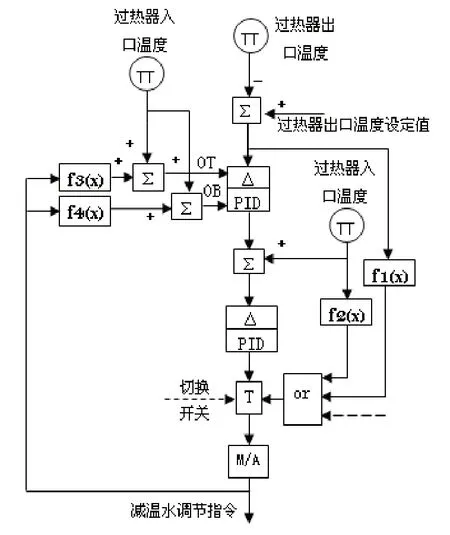

主控制器将AI卡件送来的被测量经过运算输出相应的控制量到DO卡件,DO卡件选用SM520-8CH八通道输出模块,每个通道都是冗余配置,接收到主控制器输出的数字信号后经过光电隔离器、D/A转换器、滤波、V-I电压电流变换器,最后得到4mA~20mA的电流信号,该信号通过64针欧式连接器,将电流信号输出到现场执行器,控制喷水调节阀开度,其中一路通道工作原理框图如图12所示。

图12 SM520工作原理图

3 过热蒸汽温度控制软件设计

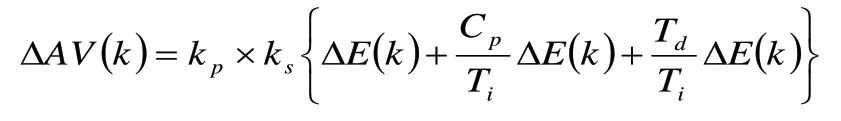

目前,在工业过程控制中,PID算法由于原理简单、易于实现、鲁棒性好、适用范围广等优点[8],被广泛应用,本设计中也采用了PID控制策略,过热器出口温度作为主调的过程值,主调节器的输出作为副调节器的给定值,过热器入口温度作为副调节器的过程值,同时为了防止主调输出的大幅度波动,因此对主调输出设定了上下线限定,上下线是由输出指令和过热器入口温度决定的,最终输出的控制量经手操器送到喷水执行器调节阀,其流程SAMA图如图13所示。

主副调节器均采用MACS V集成的专用PID模块,算法采用含有实际微分环节增量型算式计算,表达式为[13]:

图13 控制系统流程图

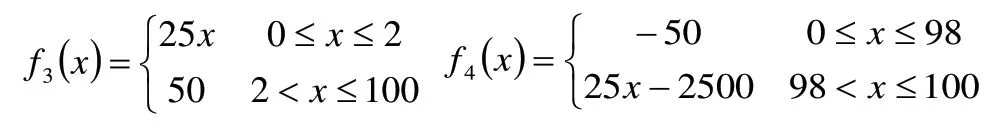

主调节器输出的上下线是减温水调节指令经过函数f3(x)、f4(x)运算后加上过热器入口温度形成的,其中:

x为减温水调节阀指令。图13中M/A为手操器,T为手操器手动或自动操作的切换开关,手操器TS为跟踪开关,TM为强制手操开关,手操器可以实现三种工作方式,即自动方式、跟踪方式和强制手动方式。

1)自动方式,当TS=0且TM=0时,手操器工作在自动方式,主副调节器正常投入。

2)跟踪方式,当TS=1时,手操器工作在跟踪方式,它跟踪的是TP值,它动作的条件是来自RB指令或是MFT发报警信号,即TS=RB+MFT,手操进入跟踪模式AV=TP=0,快速关闭喷水调节阀。

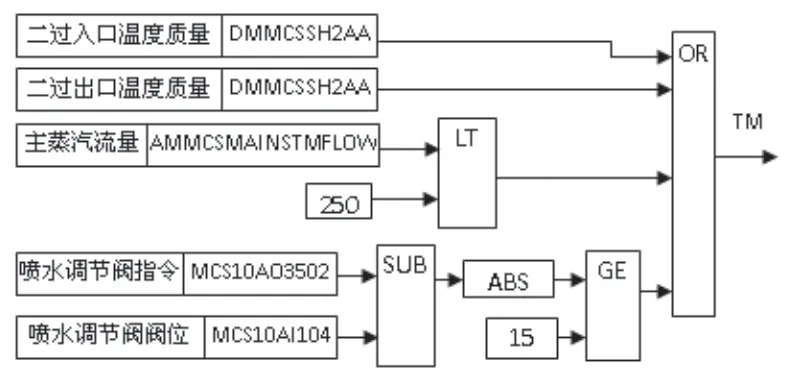

3)强制手动方式,当TM=1时,强制切手动方式,喷水阀开度由运行人员手动调节,f2(x)为温度品质判断函数,f1(x)为主汽温度误差限副函数,该模式提高了系统运行的安全性和可靠性,其条件为设定值与实际值偏差过大、过热器入口温度质量坏、主蒸汽流量过小等,判断逻辑如图14所示。

图14 强制手动逻辑条件

在实际控制系统中,负荷变化、蒸汽流量等因素的扰动,可能引起系统输出较大的偏差,经过积分项累积后,可能使控制量 μ(k )>μmax或μ(k )<μmin,超过执行机构所能决定的极限,出现积分饱和现象,这种现象会增加系统的调整时间和超调量,控制品质变差,为了防止这种情况的产生,采用积分分离[12]的方法消除饱和效应,即设置一个误差门限值ε,当偏差大于该门限值时,积分项不起作用,只有误差小于门限值时,才引入积分作用,消除静差。

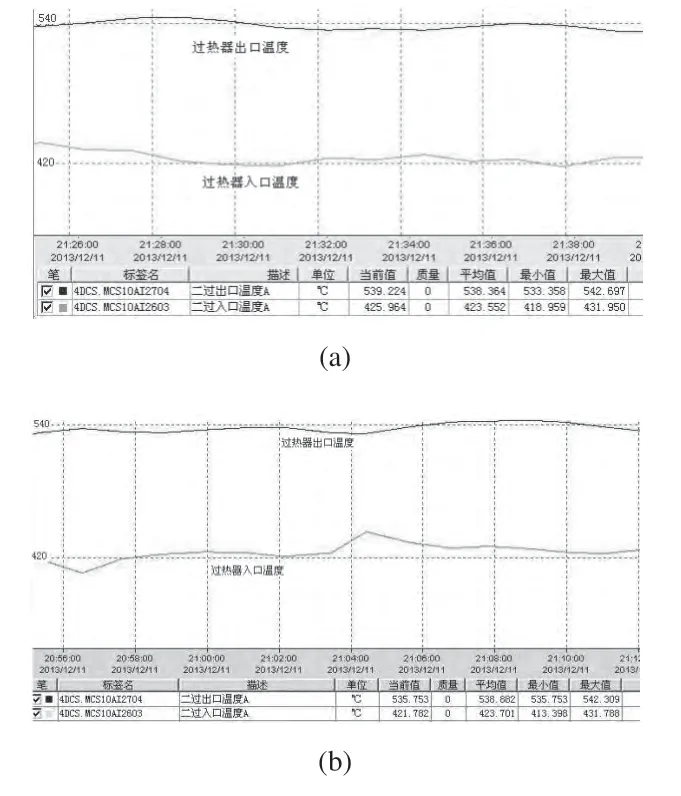

本公司对4号机组改造完成后,启机并网,几个月来系统运行稳定,过热蒸汽温度控制系统精度也得到了根本性的改善,温度能控制在540℃±5℃范围之内,提高工质的热效应,节约能源。图15为随机截取的A侧过热蒸汽温度运行趋势图,从图A可知,过热器出口温度最小值535.358℃,最大值为542.697℃,平均值为538.364℃,由图B可知,过热器出口温度最小值为538.882℃,最大值为542.309℃,对所有趋势图进行长时间监测发现平均温度基本都在539℃±4℃范围之内,运行非常平稳。

图15 过热蒸汽温度运行趋势图

4 结论

通过对4#机组主蒸汽温度控制系统控制策略的改造,并网运行六个多月,从现场运行趋势及数据的分析来看,一方面实现了温度精确的控制,提高了系统的抗干扰能力,稳定性与可靠性均有明显的提高,系统整体的控制品质得到了改善,另一方面提高了工质的热效率,提高了产能,降低了运行人员的劳动强度,为其他3台机组的改造工程提供了宝贵的经验。

[1]冯俊凯,沈幼庭.锅炉原理及计算(第二版)[M].北京:科学出版社,1992,53-98.

[2]王建国,孙灵芳,等.电厂热工过程自动控制[M].北京:中国电力出版社,2009,96-128.

[3]Tommy Moelbak.Advanced control of superheater steam temperature-an evaluation based on practical application Control Engineering Practice,1999,1(1):1-10.

[4]潘笑,潘维加.热工自动控制系统[B].北京:中国电力出版社,2011,158-165.

[5]和利时MACS V6.5.1软件使用手册[Z].5-15.

[6]叶江明.电厂锅炉原理及设备[M].北京:中国电力出版社,2010,146-173.

[7]李旭.过热汽温的动态特性与控制[J].动力工程,2007,27(2):200-202.

[8]王国玉,韩璞,王东风,等.PFC-PID串级控制在主汽温度控制系统中的应用研究[J].中国电机工程学报,2002,22(12):50-55.

[9]李遵基.热工自动控制系统[M].北京:中国电力出版社,1997.

[10]Wieslaw Zima,Numerical modeling of dynamics of steamsuperheaters.Energy,2001,26:1175-1184.

[11]华电教材.第三分册热工自动调节理论[M].2002,201-245.

[12]赖寿宏.微型计算机控制技术[M].北京:机械工业出版社,2000,95-103.

[13]罗万金.电厂热工过程自动调节[M].北京:中国电力出版社,2007,168-177.

[14]M.E.Flynn,M.J.O.Malley.A drum boiler model for long term power system dynamic simulation.IEEE Transactions on Power Systems,1999,14(1):209-217.

[15]和利时MACSV功能块说明手册[Z].10-25.