铝合金-铝-钢复合过渡接头修换工艺探讨

周昌盛,尚尔达

(1.大连辽南船厂,辽宁大连 116041;2.旅顺滨海船舶修造有限公司,辽宁大连 116045)

随着造船技术的飞速发展,在船舶建造领域内对于新工艺、新材料的应用也是日新月异。铝钛钢复合过渡接头和铝合金-铝-钢复合过渡接头的应用就是一个明显的例子,它取代了传统船舶上层建筑结构的铆接工艺,使铝质上层建筑和钢质主船体通过焊接方式连接在一起,既降低了工作难度和强度,又改善了密性舱壁的防水防潮性能。铝合金-铝-钢复合过渡接头是采用爆炸焊接方法制造的复合板,通过锯、刨、铣、水切割等冷加工方法加工成条形、板形、圆形或其他形状[1]。该复合接头由3种金属材料组成,复层是铝合金,中间层是纯铝,基层是船舶及海洋工程用结构钢或不锈钢板[1]。鉴于复合接头特殊的材料构成,其在使用过程中难免产生开裂现象,特别是在船舶交付后,受各种疲劳因素所致,开裂现象也将时有发生。目前,在各类船舶修理相关的标准和规范中针对复合接头的修换规定还甚少,本文将结合某型高速船的建造,详细介绍针对铝合金-铝-钢复合过渡接头(以下简称“复合接头”)开裂现象的产生原因和所采取的修理措施。

1 复合接头开裂的原因分析

1.1 复合接头的组成及机械性能

1)复合接头的组成。某型高速船的建造过程中,主要使用了2种规格的复合接头,厚度分别为19 mm(4 mm铝/5 mm铝/10 mm钢)和28 mm(10 mm铝/3 mm铝/15 mm钢)。复层铝合金的牌号为5083,中间层纯铝的牌号为1050,基层是船舶及海洋工程用B级结构钢板,见图1。

图1 铝合金-铝-钢复合过渡接头组成示意图

复合接头在使用时,一般在钢侧直接与钢围栏焊接,再通过钢围栏与其他船体钢结构焊接。

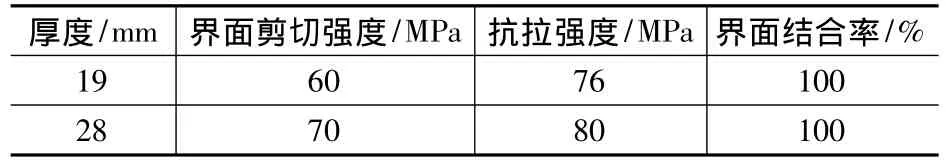

2)复合接头的机械性能。复合接头强度由最弱的连接所决定,纯铝1050的抗拉强度仅为80 MPa左右,其机械性能见表1。

表1 铝合金-铝-钢复合过渡接头机械性能

1.2 开裂原因

1)过度受热。焊工没能严格按规定的焊接顺序和操作手法进行焊接施工或焊接规范使用不当,焊缝局部热输入较大,致使复合接头的结合面温度大于300℃,这是造成复合接头开裂的主要原因。

2)铝钢结合面直接受热。在复合接头装配时,由于施工人员对坡口间隙控制不严,造成坡口间隙超差,焊缝金属直接穿过或者接近铝钢结合面,这也是造成复合接头开裂的另一个主要原因。

3)应力过大。应力过大由2方面原因造成,一方面,在结构设计时,复合接头处于应力集中部位;另一方面,随着船舶建造流程的推进,在上层建筑合龙过程中,复合接头由相对自由状态转变为固定状态,并且焊接收缩变形和船体变形所产生的应力逐渐施加到复合接头上,在一段时间乃至较长的一段时间过后,甚至船舶交付几年后,复合接头局部薄弱部位将出现开裂现象,这是未来船舶复合接头修换的主要原因。

4)弯曲、矫正措施不当。复合接头弯曲角度是有严格要求的,当超出规定范围势必会造成复合接头开裂现象的发生。复合接头界面剪切强度相对较弱,在对结构进行矫正时应尽量避免切向扭转或锤击,否则,很容易造成开裂。

5)爆炸失效。复合接头失效百分比小于1%,但不排除在特殊时候会因此导致开裂现象的发生。

2 复合接头修换要求及坡口准备

2.1 复合接头的修换原则

1)凡在铝钢结合面有剥离、熔化等缺陷的复合接头均列入修换范围。有水密要求的不合格复合接头采取局部割换的方法进行修补,割换长度应根据实际结构特点而定,一般不得小于500 mm;舷墙处不合格复合接头必须割换。

2)复合接头割换长度L如图2所示,L按以下公式计算:

L=2(100~150)+L1,其中L1为裂纹长度。

图2 复合接头割换示意图

2.2 复合接头的切割要求

1)复合接头切割前在裂纹两端钻止裂孔,确保切割时裂纹不再延伸。

2)复合接头坡口的加工应采用机械加工或不影响复合层结合性能的有效方法。

3)复合接头割换原则上不破坏钢围栏,分别沿钢铝焊缝割开。当施工位置受限时,可连钢围栏一同割换,并且将钢围栏对接焊缝磨平。

4)复合接头自身切割必须采用砂轮机或往复锯进行,切割过程中应采用喷水方法进行冷却,确保切割面复合层温度不大于300℃。

5)铝板与复合接头切割采用砂轮机或往复锯进行,钢板与复合接头切割采用砂轮机或火焰切割进行,但在距复合接头连接处两端30 mm范围内不得使用火焰切割,以防温度过高,造成复合接头复合层开裂。

6)钢板、铝板与复合接头切割时,尽量按45°角切割焊缝 (原焊缝打磨去除),确保装配间隙不大于2 mm,当装配间隙超过2 mm时,应进行焊补恢复尺寸。

2.3 复合接头的坡口准备

1)复合接头间对接坡口、角接坡口分别如图3、图4所示。坡口深度:距铝钢结合面距离不小于3 mm,坡口间隙均为0~1.5 mm。复合接头角接时,如夹角非直角,其坡口角度可适当调整。复合接头间“T”形接头坡口参照图3执行。

图3 复合接头间对接坡口示意图

2)复合接头与板材焊接时,板材不需开坡口。

3)定位焊前应将待焊板缝的正反面不小于30 mm范围内采用不锈钢丝刷进行清理,去除表面的氧化膜。复合接头与铝质结构焊接前,其坡口采用丙酮进行清理,去除表面的油污。

图4 复合接头间角接坡口示意图

4)清理过的焊件应在12 h内焊接完毕,超过12 h时下次焊接前应重新按要求清理后方可焊接。

2.4 复合接头的装配

1)安装复合接头时不能用铁锤敲击其表面或侧面。

2)装配定位前,应仔细研磨复合接头坡口,坡口间隙超差时不得装配定位。

2.5 复合接头的临时修理

对舱内壁板和舷墙位置的不合格复合接头在距不合格处两侧20 mm处钻止裂孔,沿接合面用砂轮打磨宽度6~8 mm、深度3~4 mm左右的凹槽,清理干净后填充SIKAFLEX-291i胶密封。

3 复合接头焊接工艺

铝钢结合面过度受热是造成复合接头开裂的主要原因,焊工在焊接时必须严格遵守焊接工艺规定,不得擅自改变焊接工艺,以防造成更大的开裂损失。

3.1 焊接方法及焊材

1)焊接方法。复合接头及其相关结构焊接所采用的焊接方法包括半自动熔化极脉冲氩弧焊、CO2气体保护焊。其中半自动熔化极脉冲氩弧焊用于铝板、铝型材与复合接头角焊缝的焊接;CO2气体保护焊用于复合接头间钢侧的焊接。

2)焊材。①焊丝ER5183,直径1.2 mm,用于熔化极脉冲氩弧焊;②氩弧焊保护气体,氩气(Ar),纯度≥99.99%;③ 焊丝JQ.MG50-6,直径0.8 mm,用于CO2气体保护焊。

3.2 定位焊

1)角焊缝定位焊的长度为20~30 mm,间距100~150 mm。

2)复合接头与复合接头连接时,在钢侧和铝侧均应有定位焊点;复合接头与船体结构连接时,定位焊缝可设在结构的一侧或两侧。

3)定位焊所用焊材应与正式焊接时所用焊材相同。

4)定位焊电流应比正式焊接的焊接电流大10%。

5)定位焊后应重新复验装配间隙、错边量等,符合要求后方可焊接。

6)焊接过程中,如发现定位焊点开裂,造成板边错位或间隙变化时应停止焊接,经修复后方可继续焊接。正式焊接前对于不影响焊接质量的定位焊缝可以不去除。

3.3 焊接环境

1)当环境温度低于0℃或湿度大于80%时,焊前采用热风或氧-乙炔焰 (火焰距离板的距离不小于5 mm)对待焊接区域两侧不小于30 mm范围内进行预热,预热温度为50℃左右。

2)当施工现场风速大于等于2 m/s时,应采取有效的防护措施。

3.4 焊接要求

1)焊接时应遵循复层与复层、基层与基层分别焊接原则。

2)复合接头间连接时,如果两侧熔敷焊道的数量相差悬殊则焊道顺序应对称分布。钢质部分层间温度不大于150℃,铝质部分层间温度不大于50℃。

3)应先焊复合接头间的对接或角接焊缝,再分别焊接其它钢、铝角焊缝。

4)焊接构件与复合接头的角焊缝时应采用逐步退焊法或从中间向两边对称焊接。焊接时应严格控制连续焊接长度,一般不大于500 mm,以保证复合接头的钢铝结合面温度不大于300℃,坡口钝边处 (不需焊接区域)不得焊接。

5)当复合接头连接处端面焊接质量无法保证时,可采用引弧板和熄弧板。

3.5 焊后处理和检查

1)完工后的焊接接头应采用机械方法去除正反两面焊缝的余高和修正接头的两个侧面。

2)用肉眼对焊缝和复合接头结合界面的外观进行检查。

3)焊后应平直、无扭曲及表面裂纹。

4)复合接头结合面不应有剥离、熔化等缺陷,焊缝冷却后时效时间不少于24 h。在复合接头接缝两侧中间层缝隙处钻孔,钻孔 (外露处应在外侧钻孔)的深度为该处复合接头宽度的一半,不必钻透。

5)最后,填充SIKAFLEX-291i胶,并对换新的复合接头进行着色检查,确保没有开裂的现象发生。

3.6 焊接规范

1)CO2气体保护焊焊接规范如表2所示。

表2 CO2气体保护焊焊接规范

2)半自动熔化极脉冲氩弧焊焊接规范如表3所示。

表3 半自动熔化极脉冲氩弧焊焊接规范

4 结束语

船舶交付后,在例行的船舶修理过程中,对于复合接头的修换将是一个常态化的问题。只要修理工艺措施得当,完全能够满足其原有技术性能。希望本文提及的针对复合接头开裂的原因分析及修换措施能够给广大从事船舶维修工作相关的技术人员以启迪。

[1]CB 20091-2012,铝合金-铝-钢 (不锈钢)复合过渡接头规范 [S].