某大型油气田DCS系统升级改造的探索与实践

刘武,齐友,赵榕,赵军,钱树成

(中国石油塔里木油田公司天然气事业部,新疆库尔勒,841000)

0 引言

某大型油气田单井天然气产量大、井口压力高,是西气东输的大型主力气源地。为了实现油气田内部井场装置、处理厂、输气首站的平稳操作和科学管理,该油气田采用了一套监控与数据采集系统(以下简称为“SCADA系统”),其中该系统的DCS系统使用了Honeywell公司的PKS系统[1],系统由冗余服务器、操作站和4对冗余C200控制器构成。但随着 PKS 系统使用年限的增长,系统上位系统(主要是服务器、操作站)进入更新周期,性能下降,稳定性降低,特别是随着计算机技术的更新和发展,新的计算机硬件、软件平台无法兼容现有PKS系统的软件(如新计算机无法安装 MS Windows2000 操作系统),且无法购买到可用的备品备件,一旦现PKS系统上位设备出现故障,将会对整个系统的安全平稳运行造成不良影响。为了保证该气田的安全平稳运行,对其DCS系统进行升级与改造[2]。

1 系统存在问题

自2004年DCS系统投入运行以来,陆续发生过第二处理厂第 1、2 套装置及公共单元 DCS系统 IO LINK 通讯故障、处理厂DCS系统上位机无法监控故障、DCS控制器不同步等故障,下面对发生的典型故障进行详细阐述。

1.1 DCS系统IO LINK通讯故障

1.1.1 现象

在2011年2月1日在对某系统进行巡检中发现第1、2套DCS系统C200主控制器IO LINK-01模块硬件通道B故障,在Station中查看IO LINK-01卡件处于报警状态。

1.1.2 处理措施

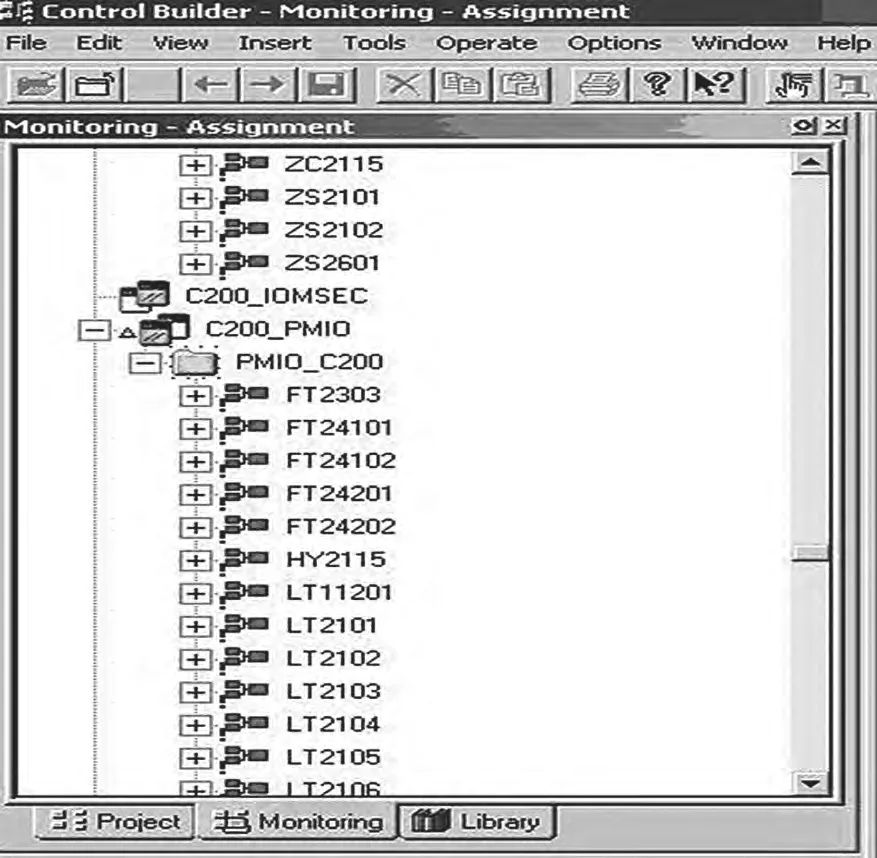

通过Control Builder进入IO LINK属性页面,在MAIN主页面对COM通讯选项进行RESET故障复位操作就可以解决故障;如在第一种操作无效的情况下可以采用手动断开故障控制器组电源的方式将系统控制人工切换到从控制器组,从而通过控制器断电重启的方式对故障IO LINK进行复位操作;如上述两种操作均不能解决该IO LINK故障,则应考虑更换检查连接电缆及IO LINK模块。

1.2 DCS系统上位机无法监控

1.2.1 现象

2011年3月18日,主控室所有操作站的监控画面都无法进行监控,操作站速度缓慢,所有数据都显示白框,无历史曲线。维护人员立即检查两台冗余服务器以及两套DCS控制器的运行情况,检查发现在DCS控制组态监控环境下,C200控制器运行正常,但是控制回路状态下所有卡件的运行状态显示为故障。

1.2.2 处理措施

对2台冗余服务器按照先从后主的顺利进行重启、切换操作后,DCS系统监控恢复正常。

1.3 处理厂2#DCS控制器运行不同步

1.3.1 现象

2011年10月8日,维护人员发现2#DCS控制柜内主备控制器不同步,随即维护人员对其在Control Builder中对RM模块属性进行同步,在同步过程中进行到第2步CPM同步时无法同步,以至于手动同步无效。

1.3.2 处理措施

更换备用RM模块,版本升级到主RM模块版本级别,并进行手动同步,但故障未消除;逐个更换备用机架上CPM、I/O LINK、FTEB、BATTERY模块,升级版本,并作手动同步,但故障未消除;在备用控制器断电的情况下,更换主RM模块,对主控制器进行checkpoint备份,以防止后面主控制器断电后数据丢失,影响生产,主控制机架断电,逐个更换I/O LINK、FTEB、BATTERY,并进行手动同步,升级版本,但故障未消除;更换主CPM,升级版本,并对其进行checkpoint恢复,上电后手动同步,对已更换控制器进行程序下装;CEE(控制执行环境)激活后故障消除[3]。

1.4 服务器实时数据流负荷较大

1.4.1 现象

服务器的实时SCADA通讯负荷达到了77.3package/s,如图1所示。

图1 服务器通讯负荷统计显示截图

1.4.2 处理措施

对SCADA点地址进行整合及整理,从而改善和优化了服务器的性能[4]。

1.5 PKS系统补丁缺失

1.5.1 现象

PKS R201系统的相关补丁更新缺得较多,补丁更新不及时可能会导致某些新卡件不能被该系统识别,如图2所示。

图2 PKS201补丁截图

1.5.2 处理措施

按照Honeywell标准流程和相关文档,轮流对两台服务器及所有操作站进行补丁的更新,对控制层的硬件更新为最新的firmware[5]。

1.6 操作系统相关补丁未更新

1.6.1 现象

服务器的Windows操作系统的安全补丁和SQL软件的关键补丁没有更新,造成了病毒防护失败,且导致系统高CPU占用率。

1.6.2 处理措施

更新Windows安全补丁和SQL关键补丁MS09-004。

1.7 服务器与控制器的通讯丢失

1.7.1 故障现象

2012年3月18日,发生了服务器与控制器的通讯丢失的情况,如图3所示。此次通讯故障是由多方面原因造成的,主要表现为主服务器Server B在事故期间过于繁忙而无法对某些进程请求做出及时、有效的响应。

图3 通讯故障截图

1.7.2 处理措施

通过切换服务器使得ServerA承担起主服务器的功效,所有的通讯随即恢复正常。

2 解决措施及方案比选

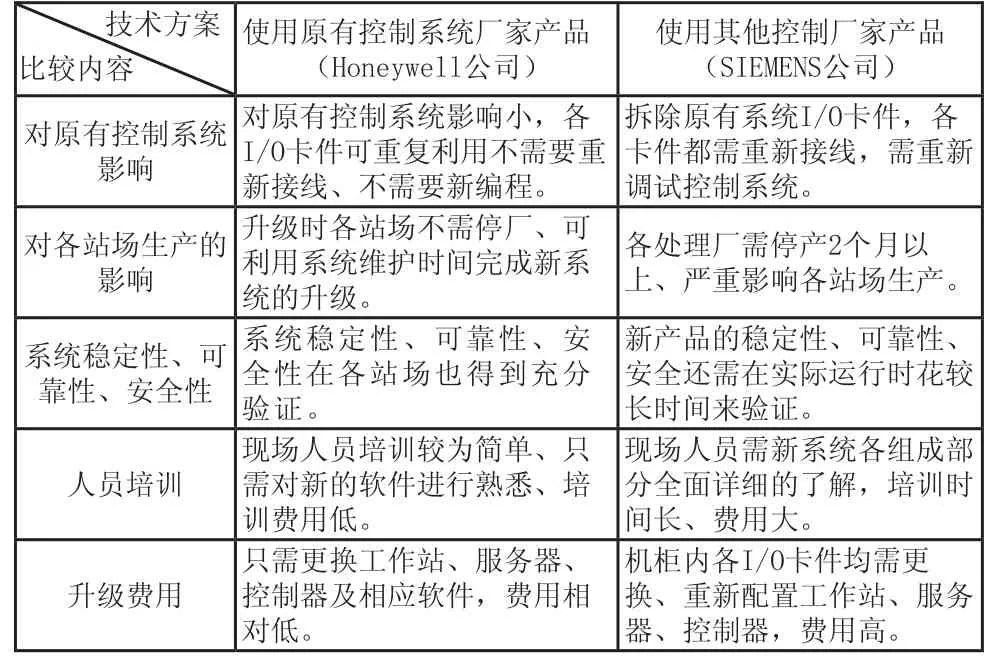

通过以往运行情况来看,该系统的优化与改造迫在眉睫。在初期,本系统改造共分为2 个技术方案进行:

方案一:系统升级时使用原有控制系统厂家的产品(Honeywell 公司),即更换原有控制柜内A 系列卡件为C系列卡件,更换原有C200 控制器为C300控制器,更新操作站、工程师站、服务器、更新相关软件等,接线端子重新分配,接线端子及系统组态保持不变。

方案二:系统升级时使用其他控制厂家产品(如:SIEMENS公司)。需更换各处理厂控制机柜内I/O 卡件、控制器、电源模块、通信模块等,接线端子重新接线,控制系统重新组态,更新操作站、工程师站、服务器。方案一与方案二技术经济对比,如表1所示。

基于以上对系统技术经济对比分析,本次改造采用了方案一,即采用原有控制系统厂家产品(Honeywell 公司)。即对该油气田DCS系统的C200 控制器升级改造为C300控制器、控制机柜进行更换、A系列板卡更换为C系列以及PKS 系统升级为R400 并增加防病毒服务器。

表1 技术经济对比表

3 优化及改造措施

3.1 控制机柜更新

将现有C200 控制器下对应有A 系列I/O 卡件升级为C300 控制器对应的C系列I/O 卡件。原系统3面IOMC 机柜将被取消,替换为五面(800cm*800cm*2100cm)标准机柜,其中两面为控制器及C 系列I/O机柜,三面为继电器、脉冲变送器、端子机柜, 控制器组态将由C200转换到C300 控制器环境中来。

3.2 系统软件升级

将目前的PKS 系统软件升级到最新PKS软件版本R400,升级后系统软件授权将和原系统授权保持一致,使新版本软件和原有系统用户组态软件、控制器及I/O硬件具有兼容性[6]。

3.3 服务器和操作站主机设备更新

对2台服务器,6台操作站,2台工程师站设备进行更新。其中服务器更新为认证的Dell 最新机型R710。

3.4 控制器升级

将原有的冗余C200控制器全部更换为冗余的C300控制器,C300控制器比C200控制器有更强大的运算能力,完全兼容C200控制器IO卡。

3.5 增加防病毒系统

增加1台专用的防病毒服务器R710,并带1套Honeywell公司认证的防病毒软件Mcafee。

4 效果评价

4.1 可靠性

本次升级改造中,将原有的冗余C200控制器全部更换为冗余的C300控制器,C300控制器硬件摆脱了传统的局限,提高了控制品质,便于安装维护和节省空间,C300控制器采用了垂直设计与垂直安装,更有利于控制器的散热与现场接线方便,便于维护。

4.2 安全性

由于C300的安装结构与C200不同,体积小、安装简便,只需将原C200 控制器机架拆除,在相同位置安装C300控制器即可,新的C300 控制器仍采用原PM 冗余电源供电。在测试中可以看到3台冗余C300控制器的空闲百分比均在70%以上,内存达到14852KB,IO LINK的空闲带宽在51%以上,可靠性比C200提高30%以上。C300直接由控制器实现主备同步,自升级8个月以来控制器不同步故障的发生次数0次,第三方通讯中断时间目前发生次数0次。

4.3 稳定性

升级后通过查看该油气田C300控制器、服务器、操作站、交换机等巡检工作的记录及密切监控C300控制器运行状态、服务器、操作站CPU及内存使用率,可以看出DCS系统数据采集、监视控制功能正常;C300控制器运行正常,自动切换、同步状态指示灯显示正常;服务器、操作站各项服务运行正常,服务器同步正常,打开组态软件CB、QB及流程图画面时均运行正常,通过监控运行,升级后DCS系统稳定性较好。

5 结束语

在本次升级改造中,升级改造设备的到货验收、原系统文件备份、新系统软件的安装、应用组态软件的转换等工作在装置计划停产检修前实施完成,从而尽可能缩短了DCS系统离线时间,为后续工作的开展节省了大量的时间。DCS系统升级改造后C300控制器、服务器及操作站等各项性能运行正常,系统无异常现象,系统各项监控功能完好,满足现场安全生产所需的数据采集、监控等要求,优化与改造后的DCS系统整体达到了预期效果,同时也为C200控制器等大型DCS控制系统升级改造探索出了一条新路。□

[1] 周静,杨艳,蒋吉强等.DCS系统应用技术回顾与展望[J].石油与天然气化工,2010(增刊):62-65.

[2] 霍尼韦尔(中国)自动化学院,Experion PKS系统中文参考手册[K].第4版,2012.

[3] 高进,郑民,袁树海,等.DCS/ESD在天然气净化厂的设计优化[J].石油与天然气化工,2011,40(5):539-542.

[4] 陈子华.提高控制系统可靠性的方法探析[J].石油化工自动化,2008,44(1):23-26.

[5] 朱凌云.霍尼韦尔Experion PKS系统在硝酸装置中的应用[J].自动化仪表,2008,29(12):44-48.

[6] 林德杰.过程控制仪表及控制系统[M].北京:机械工业出版社,2004.