露天爆破大块控制试验

尚庆森,程志勇

(洛阳矿业集团力泰矿业有限公司,河南洛阳 471000)

0 前言

露天采矿台阶爆破作业是露天开采的重要生产环节,其成本约占矿山生产成本的15% ~20%。在深孔爆破中大块率偏高是各露天矿普遍存在的问题。一些矿山大块率曾高达40%,这不仅影响了采装作业,而且增加了二次爆破或机械破碎的工作量,也带来了二次爆破的矿山安全隐患。因此,控制好露天台阶爆破的大块率是整个露天采矿工作的关键。

研究表明,引起露天爆破大块率高的主要因素有炮孔间距与排距、爆破方式、装药方式和孔口充填方式[1-3]。本文在经验设计的基础上,借助爆破漏斗试验和工业试验,比较了分段装药、空间和孔内微差的爆破效果。

1 爆破参数的经验设计

某露天钼矿应用直径115 mm的潜孔钻,孔深一般按台阶超深1.2~1.5 m。其中,大连凯森爆破公司的爆破参数为:剥离3 m×5 m、采矿2.6~2.7 m ×4.5 m、孔口充填4 m 左右、炸药单耗0.45 ~0.5 kg/m3,中海爆破公司的爆破参数为:剥离3 m×5~7 m、采矿3 m×5 m、孔口充填4 m左右、炸药单耗0.40~0.45 kg/m3。一般都是一次性爆破3~4排,排间用4段毫秒管间隔延时。爆破大块率一般都达到20%。

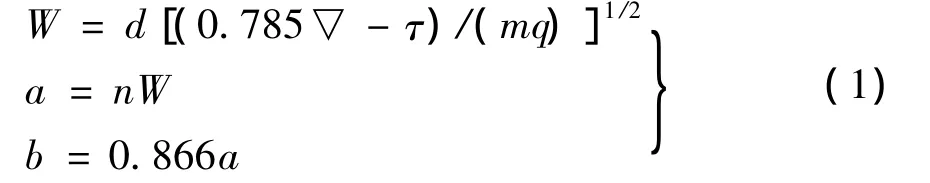

根据上述调查,按如下公式设计爆破漏斗试验的参数:

式中:W为抵抗线,m;d为炮孔直径,mm;▽为炸药密度,矿山用胺油炸药,其爆速较好的范围值为800~900 kg/m3,其中800 kg/m3为装药松散后的最小密度值,900 kg/m3为出厂密度值;τ取值范围为0.7 ~0.8 kg/m3;m 取值范围为1.2 ~1.5;q为炸药单耗,按调查取值0.40~0.5 kg/m3;a为孔间距,m;n取值1~3;b为排间距,m。

按照公式(1),计算出 W 为3.3~4.4 m;n取1 ~1.5,a 约为3.5 ~6.0 m;b约为3.0 ~3.5 m。

台阶坡面角取700,对12~14 m高的台阶,取第一排钻孔到坡顶线的距离为1.5~2.0 m时,在台阶高度中部抵抗线W可达到3.5~4.5 m。第一排炮孔间距取3.5~4.0 m,最好不超过4.5 m。排间距取2.5~2.8 m,最好不超过3.2 m。第一排之后的各排孔间距取4.5 ~5.0 m,最好不超过5.5 m。

2 爆破漏斗试验

2.1 现场施工

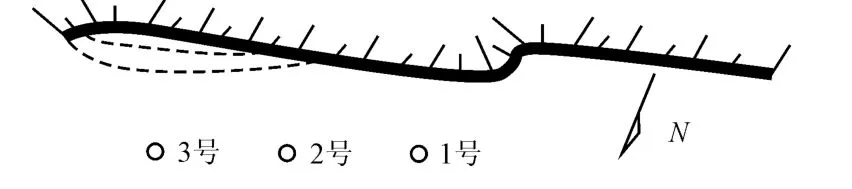

按图1布置爆孔。根据设计,孔间距取5 m;1#孔抵抗线达3.2 m。因有图中虚线所示的贯通裂纹,2#孔处裂纹离坡面距离约为0.5 m,因此抵抗线取3.7 m;3#孔处裂纹离坡面距离约为1.5 m,因此抵抗线取4.4 m。因台阶坡角基本近似90°,布置抵抗线时,从台阶坡顶线开始量抵抗线的长度。1#~3#钻孔施工深度分别达 15.6 m、15.5 m、15.4 m,其对应的台阶高度分别为12 m、12 m、13 m。

1#~3#钻孔分别采用孔内不分段装药、分段装药不微差、分段装药微差。微差时,下段先起爆,间隔时间为25 ms。设计分段装药时,一般上部药包为下部药包的1/3;间隔岩粉一般不超过上部药柱的0.6 ~0.7 m,按经验一般取1.5 ~2.0 m。

为了确保爆破后下部台阶平整及超深不大于1.5 m,装药时下部堵塞岩粉高度为1 m。实际装药时,因施工不慎,1#孔堵塞岩粉高度为1.5 m,装药高度为10 m,装药重量为86 kg,孔口堵塞岩粉高度为4.1 m;2#孔堵塞岩粉高度为1.0 m,下段装药高度为7.9m、装药重量为67 kg,间隔岩粉2.4 m,上段装药高度为1.4 m、装药重量约为13 kg,孔口堵塞岩粉高度为2.8 m;3#孔,因孔底有约1 m高的水柱,孔底不堵塞岩粉,下段装药高度为8.1 m、装药重量为69 kg,间隔岩粉2.0 m,上段装药高度为2.5 m、装药重量约为 24 kg,孔口堵塞岩粉高度为2.8 m。

图1 炮孔布置示意图

2.2 效果观测

应用间隔装药或孔内微差后,达到如下爆破效果:

(1)应用2.8 m的孔口堵塞高度,未见爆破飞石和冲孔现象。

(2)产生大块16块,其中超过1 m×1 m×1 m的大块数目为6块。产生大块的原因是,布孔爆破前,地表有垂直抵抗线的环状裂纹(见图1中虚线)和台阶坡面有爆破裂纹展布。

(3)1#孔爆破漏斗南北直径为5.6 m,其中后震的环状裂纹半径达2.4 m,抵抗线有1.6 m未推开,沿1#~3#孔连线向1#孔西边破裂范围达4.5 m,沿台阶坡面向1#孔西边爆破裂纹扩展范围达7.0 m。产生炮孔未推开的原因,可能是抵抗线过大,加上坡面有台阶夹制,另外,炮孔孔底和孔口都填塞岩粉过多从而导致装药量偏少。

(4)2#孔爆破漏斗南北直径为9.4 m,其中后震的环状裂纹半径达5.7 m,炮孔及其后1.5 m都被推出,推出的最凹点到环状裂纹的最大距离为4.2 m。总之,整个爆破效果较好。

(5)3#孔爆破漏斗南北直径为11 m,其中后震的环状裂纹半径达6.6 m,沿3孔连线向3#孔东边破裂范围达7.2 m。

6)沿边坡台阶坡面爆破共推岩长达17.7 m。从最凹陷点到爆破推岩西边界线长达13.7 m,到爆破推岩东边界线长达6.4 m。

观察表明:孔内微差会增大后震对边坡台阶坡面的损伤。

2.3 炸药单耗验算

按单孔爆破漏斗锥体计算出炸药单耗为0.215~0.587 kg/m3,按单孔爆破棱柱体计算出炸药单耗为0.298 ~0.382 kg/m3,按实际爆破棱柱体计算炸药单耗为 0.467 kg/m3。

可见,凝灰岩的炸药单耗为0.382 kg/m3~0.467 kg/m3,常规爆破时取值为 0.4 ~ 0.45 kg/m3,运用孔内分段微差可以将炸药单耗降低到0.298 kg/m3,节省约20% ~30%。

结合两爆破公司的生产经验,斑岩的炸药单耗要适当增加,尤其花岗斑岩更难爆,因此,斑岩的炸药单耗取0.5 ~0.55 kg/m3。上述试验证明,运用孔内分段微差可以将炸药单耗降低20%~30%。

从试验效果观察与抵抗线、孔间距布置中分析认为:抵抗线取3.0 m为宜,最好不超过3.5 m;如果台阶坡角为70°,布置抵抗线时,第一排孔离坡顶线的距离取1.5~2.0 m为宜;建议第一排的孔间距取小值,即取3.5 ~4.0 m,最好不超过4.5 m。

3 工业试验

3.1 石英斑岩工业试验

3.1.1 爆孔布置及装药

试验的爆破炮孔在漏斗试验之前已经打好,因此未按爆破漏斗试验的建议值布置,即不符合如下布孔参数“第1排孔离坡顶线的距离取1.5~2.0 m、孔间距 3.5 ~4.0 m(最大不超过4.5 m),以后各排排间距取 2.5 ~2.8 m(最大不超过 3.2 m)、孔间距4.5 ~5.0 m(最大不超过5.5 m)”。第1 排孔从西向东,抵抗线分别为 2.9 m、2.5 m、2.3 m、2.1 m、3.3 m,第2排排间距为2.8 m,第3排排间距为3.0 m,第4排排间距为3.0 m。第1排孔从西向东,孔间距分别为6.6 m、4.5 m、5.8 m、6.0 m,第 2 排孔从西向东,孔间距分别为 5.4 m、6.2 m、5.1 m,第 3排孔从西向东,孔间距分别为4.0 m、5.8 m、5.7 m、5.0 m,第4排孔从西向东,孔间距分别为4.1 m、5.3 m、5.2 m。

由于抵抗线普遍偏大,第3排和第4排的排间距略微偏大,第1排的孔间距普遍偏大,加上购置的雷管段数不够,因此,全部采用分段装药孔内不微差,不考虑孔内微差而降低炸药单耗的问题;仅采用孔间和排间微差而增加爆破的自由面。孔间微差时间为25 ms,排间微差时间为50 ms。

孔口堵塞长度全部为2.5~2.8 m,孔内间隔的岩粉高度为1.5 ~2.0 m,上段装药长 2.0 ~3.0 m。孔深超过14 m时,间隔岩粉高度取2.0 m;孔深小于11 m时,间隔岩粉高度取1.0 m;其他取1.5 m。上段装药长度约为下段装药长度的1/3。如此装药,较常规爆破中“孔口堵塞长度为4 m、不装间隔岩粉”约减少装药量5% ~8%。

3.1.2 爆破效果观察与评价

本次半工业试验,除了凝灰岩与石英斑岩分界的根底因布孔较少(仅4个钻孔,且第4个钻孔离开根底的距离达1 m),爆破块度较大外,石英斑岩部分均因应用孔间和排间微差,爆破块度基本合适,在爆堆上未见到块度超过1 m×1 m×1 m的大块。

在石英斑岩东侧的凝灰岩界面,因布孔前台阶边界裂隙发育,有垂直台阶坡面的厚约1 m的土质夹层漏气,产生了4个超过1 m×1 m×1 m的大块,并在该处产生了宽约40 cm的垂直台阶坡面、贯通台阶顶面和坡面的裂缝。

从该试验看,简单比较岩粉的堵塞总长度,发现比中海爆破公司在石英斑岩中的常规爆破节损炸药约5% ~8%;石英斑岩抵抗线可达3.2 m,第一排孔间距可取到4.5 m,其他各排孔间距可取到5.5 m。

部分钻孔,因孔底打透采空区而漏气,未推开岩体。

3.2 花岗斑岩工业试验

3.2.1 爆孔布置及装药

试验的爆破炮孔在第2次试验前后打好,也未按爆破漏斗试验的建议值布置,即不符合如下布孔参数“第1排孔离坡顶线的距离取1.5~2.0 m、孔间距3.5~4.0 m,以后各排排间距取 2.5 ~2.8 m、孔间距4.5~5.0 m”,而是继续按以前常规布孔的参数布孔。

第1排孔从左向右到坡顶线的距离分别为2.6 m、2.0 m、2.3 m、2.1 m、2.4 m、2.2 m、3 m、2.5 m,第2 排排距从左向右分别为 3.1 m、2.3 m、3.2 m、2.8 m、2.5 m、2.5 m,第 3 排排距从左向右分别为2.7 m、2.7 m、3.1 m、3.2 m、3.9 m、3.7 m、3.7 m,第4 排排距从左向右分别为 2.7 m、2.6 m、2.8 m、2.9 m、2.5 m、2.8 m。

第1排孔从左向右孔间距分别为5.5 m、5.1 m、3.1 m、5.0 m、5.0 m、4.7 m、5.3 m,第 2 排孔从左向右孔间距分别为6.0 m、5.0 m、4.0 m、4.6 m、5.0 m,第3排孔从左向右孔间距分别为5.4 m、5.0 m、5.5 m、5.0 m、4.4 m、4.8 m,第4 排孔从左向右孔间距分别为 5.1 m、5.0 m、4.5 m、5.7 m、4.9 m。

由于抵抗线普遍偏大,第3排右侧4个孔的排距偏大,第1排的孔间距大多偏大,加上花岗斑岩最难爆,而且购置的雷管段数有限,因此,也全部采用分段装药孔内不微差,不考虑孔内微差而降低炸药单耗等问题;仅采用孔间和排间微差而增加爆破的自由面。孔间微差时间为25 ms,排间微差时间为75 ms。

孔口堵塞长度全部为2.5~2.8 m,孔内间隔的岩粉高度为1.0 ~1.5 m,上段装药长 2.0 ~3.0 m。孔深超过13 m时,间隔岩粉高度取1.5 m,其他取1.0 m。上段装药长度约为下段装药长度的1/3。如此装药,装药量基本与常规爆破中“孔口堵塞长度为4 m、不装间隔岩粉”持平。

3.2.2 爆破效果观察与评价

由于管路连接中,出现从第2排向后连的导爆管炸断,导致第3排与第4排未起爆。即使如此,发现第1、第2排爆破后,仅出现10个块度超过1 m×1 m×1 m的大块,单块最大不超过1.5 m3。炮孔离台阶坡顶线的距离为1.5~2.0 m时,考虑台阶坡面角为70°~80°后,抵抗线约为3.0 ~3.2 m。第一排抵抗线值超过规定值0.4~1.0 m的钻孔占50%,其中27.5%的超过0.5~1 m;孔间距超过规定值0.2 ~1.0 m 的占 85.7%,其中 70%的超过 0.5 ~1 m;第2排排间距基本合理,仅两孔超过2.5~2.8 m,最大超过值小于0.4 m;第2排孔间距仅一个超过4.5 ~5.0 m,超过值达1.0 m。因此,抵抗线和第1排孔间距过大,是产生过多大块的主要原因。

再次联网起爆第3、第4排,出现15个块度超过1 m×1 m×1 m的大块,单块有2块达到2.0 m3,其他不超过1.2 m3。因前2排起爆的后震,再次起爆时,第三排抵抗线过小,炮孔基本处在坡顶线上,加上孔间距全部超过3.5~4.0 m,66.7%的孔间距超过规定值0.5~1 m;第4排排间距基本合理,孔间距仅一个偏大,达5.7 m。因此,再次证明抵抗线过小和第1排孔间距过大,是产生过多大块的主要原因。

因第1、第2排的爆破松动,第3排堵塞偏小,因而产生爆破飞石,飞石飞高达到5 m,飞远达到100多米。

本次半工业试验的大块总数达到25块。

对比两次半工业试验,说明抵抗线过小或过大,第1排孔间距过大,是产生爆破大块的根源;堵塞不紧或偏小,是产生爆破飞石的根源;实施孔间和排间微差,可增加爆破的自由面,改善爆破挤压效果,从而有效降低爆破大块。

分析几次爆破试验,尤其从花岗斑岩半工业爆破试验的两次起爆中发现,最后一排孔间或孔内微差,都会增大后震对边坡台阶坡面的损伤。为了维护好最终边坡的稳定性,建议取消小台阶成坡的施工工艺,改用预裂爆破一次性成坡,并在预裂面前的最后一排炮孔的起爆中避免孔间和孔内微差。

4 结论与建议

(1)流纹岩、凝灰岩的炸药单耗为0.40~0.45 kg/m3,花岗斑岩和石英斑岩的炸药单耗为0.50~0.55 kg/m3;孔口堵塞最好为2.5 ~3.0 m;抵抗线最好不要超过3.0 m;流纹岩、凝灰岩、石英斑岩的排间距离最好不要超过3.2 m,第1排孔间距最好不超过4.5 m,其他各排的孔间距最好不超过5.5 m;花岗斑岩排间距最好不要超过2.8 m,第1排孔间距最好不要超过4.0 m,其他各排的孔间距最好不要超过5.0 m。

(2)孔内分段装药和微差爆破,使爆力均匀分布,可以降低炸药单耗10% ~20%。建议采用孔内、孔间和排间分段微差爆破。

孔内分段装药时,间隔的岩粉高度不小于1.0 m,不大于2.0 m;上段装药长度约为下段的1/3。孔内最好应用微差爆破,下段较上段提前25 ms起爆。后排较前排,装药量对应增加5%。后排较前排延时50~75 ms起爆。

(3)为了减小后震,维护台阶坡面的稳定性,最后一排起爆时只搞排间微差,不采纳孔间和孔内微差。

(4)为了消除根底,孔深均按实测台阶的平均高度值超深1 m。

(5)为了节约爆破网络连接中的雷管消耗,便于同时实现孔内、孔间和排间微差,建议采购2~8段的各段毫秒微差雷管;为了减少网络连接的雷管消耗,建议加长4段雷管的导爆管7~8 m,以便应用4、5段雷管实现孔内微差后,引出孔口的导爆管等长。

(6)建议采购胶布实现爆破网路的快速、方便和可靠连接。

[1]郑华森.降低露天采矿台阶爆破大块率的几种方法[J].新疆有色金属,2010,(增2):46-47.

[2]雷华南,张建平.降低露天矿台阶爆破不合理大块率及根底率的有效办法[J].金属矿山,1992,(7):31-34.

[3]沈兴玉,崔光峰,任昌胜,等.露天爆破大块率高及根底产生的原因及降低措施[J].现代矿业,2010,(7):96-97.